Изобретение относится к сварочному производству и может быть использовано при сварке ответственных деталей контактной сваркой оплавлением, например изделий замкнутого контура (звеньев цепей, колец и т.д.).

Известен способ контактной стыковой сварки оплавлением, при котором скорость оплавления задают равной скорости перемещения подвижного элемента машины и воздействуют на нее по сигналу рассогласования между фактическим перемещением подвижного элемента и эталонным, кото- рыйгзадают как функцию от времени сварки. Кроме того, задают верхнее пороговое значение сварочного тока и при превышении его значения фактическим сварочным током останавливают подвижный элемент машины.

Недостатками способа являются нестабильность качества сварки и недостаточная производительность Объясняется это тем,

что для стабильного качества сварки необходимо исключить резкие падения сварочного тока, а в данном способе исключены только его скачки. При этом предотвращение скачков тока обеспечивается остановкой подвижного элемента, что снижает производительность процесса сварки. Кроме того, способ не предусматривает отбраковку некачественной сварки.

Известен способ, при котором скорость оплавления задают равной скорости перемещения подвижного элемента машины и воздействуют на нее обратной отрицательной связью по сварочному току, а в процессе сварки осуществляют стадии оплавления, осадки под током и осадки без тока. При этом по мере нагрева свариваемых деталей уменьшают воздействие обратной отрицательной связи. Данный способ позволяет обеспечить режим сварки, близкий к оптимальному, и обеспечить достаточно высокую производительность и качество сварки.

сл

С

х| 4 GJ VI О Ю

Однако этот способ имеет ряд существенных недостатков. Так, уменьшение в процессе сварки воздействия обратной связи приводит к соответствующему снижению точности регулирования. Выбор в качестве основного регулируемого параметра величины обратной связи по току существенно затрудняет подбор режима сварки, так как требуется подобрать три параметра: скорость оплавления, ток оплавления и величину уменьшения обратной связи по току. Поскольку обратная связь по току использу- естя для задания скорости оплавления и глубина обратной связи в процессе сварки выбирается из условий получения требуе- мой скорости, существенно снижается эффективность действия обратной связи при отработке внешних возмущений - различия в геометрии деталей, качестве подготовки стыка, динамических изменений скорости и т.п. В результате указанных причин наблюдается недостаточная стабильность и качество сварки, а также недостаточная п роизводител ьность.

Целью изобретения является повыше- ние стабильности и качества, уменьшение времени сварки и снижение энергоемкости процесса сварки.

Для достижения поставленной цели в

способе, при котором скорость оплавления 30 лавления и сравнение их с фактическим тоПри этом основные параметры процесса оплавления (начальные значения скорости и тока оплавления, закон изменения эталонного тока оплавления, а также пороговое значение тока осадки) определяются экспериментально в зависимости от материала, сечения и размеров свариваемых изделий.

Положительный эффект достигается тем, что в предлагаемом способе фактический ток оплавления поддерживается равным эталонному значению путем изменения скорости перемещения подвижного элемента, что обеспечивает стабильность процесса оплавления, его качество и производительность, так как эталонные значения тока по времени (пути) получены при отработке оптимальных сварочных режимов с учетом максимальной производительности.

Задание эталонного значения тока оплавления в функции от времени или перемещения позволяет найти оптимальный режим сварки как по качеству, так и по производительности и воспроизводить его в процессе серийного производства.

Задание верхнего и нижнего граничных значений тока оплавления в процессе оп

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2434725C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2433895C1 |

| Способ контактной стыковой сварки оплавлением с подогревом звеньев цепей | 1985 |

|

SU1465217A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Устройство управления процессом контактной стыковой сварки оплавлением с подогревом звеньев цепей | 1986 |

|

SU1412905A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Способ контактной стыковой сварки прерывистым оплавлением | 1981 |

|

SU1004041A1 |

Использование: при изготовлении ответственных деталей контактной сваркой оплавлением. Сущность изобретения: перед сваркой задают эталонное изменение сварочного тока (СТ). а в процессе сварки измеряют фактическое его значение. Скорость перемещения подвижного токоподвода в каждый момент изменяют в зависимости от разности фактического и эталонного значений СТ. Эталонное изменение СТ задают в функции от времени оплавления или от перемещения подвижного зажима. Задают пороговое значение СТ, а также верхнее и нижнее граничные его значения. При выходе величины СТ за эти значения изделие бракуют. 7 з.п. ф-лы, 1 ил.

задают равной скорости перемещения подвижного элемента машины и воздействуют на нее обратной отрицательной связью по сварочному току, задают эталонное значение тока оплавления в процессе сварки, а воздействие отрицательной обратной связи на скорость перемещения подвижного элемента осуществляют по сигналу рассогласования между эталонным и фактическим значениями сварочного тока. При этом эта- лонное изменение тока оплавления задают в функции от времени или в функции от перемещения подвижного элемента машины.

Задают пороговое значение тока осад- ки (loc), а время осадки под током отсчитывают с момента достижения фактическим током осадки значения порогового тока осадки.

Кроме того, задают верхнее и нижнее граничные значения тока оплавления и сравнивают их с фактическим током оплавления, причем при значениях тока оплавления, выходящих за заданные пределы граничных величин, изделие бракуют.

В процессе оплавления измеряют напряжение сети и в соответствии с его изменением корректируют эталонное изменение тока оплавления.

ком оплавления позволяет в случае выхода фактического тока за пределы заданных граничных значений фиксировать брак при сварке.

Корректировка эталонного изменения тока оплавления в соответствии с изменени- ем напряжения сети позволяет стабилизировать процесс оплавления и повысить качество сварки за счет поддержания заданного закона изменения тока оплавления при колебаниях напряжения сети.

В связи с тем, что ток оплавления не пропорционален напряжению из-за наличия искрового промежутка, при изменении напряжения сети доля тока оплавления в общем токе, представляющем собой сумму токов оплавления и тока шунтирования по спинке звена, будет меняться. Поэтому для поддержания заданного закона изменения тока оплавления при изменениях напряжения сети в зависимости от изменения напряжения сети необходимо изменять суммарный ток. Таким образом, кривая эталонного тока оплавления при уменьшении напряжения должна параллельно сдвигаться в сторону больших токов, а при увеличении - меньших токов относительно кривой при номинальном напряжении.

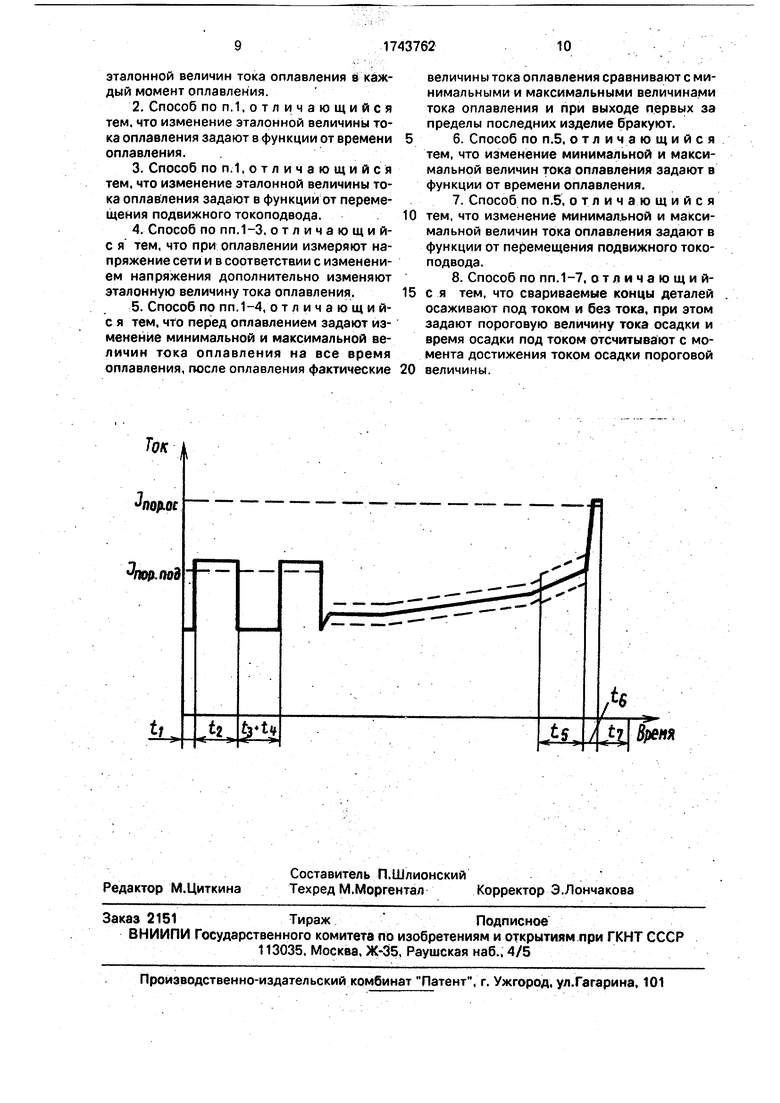

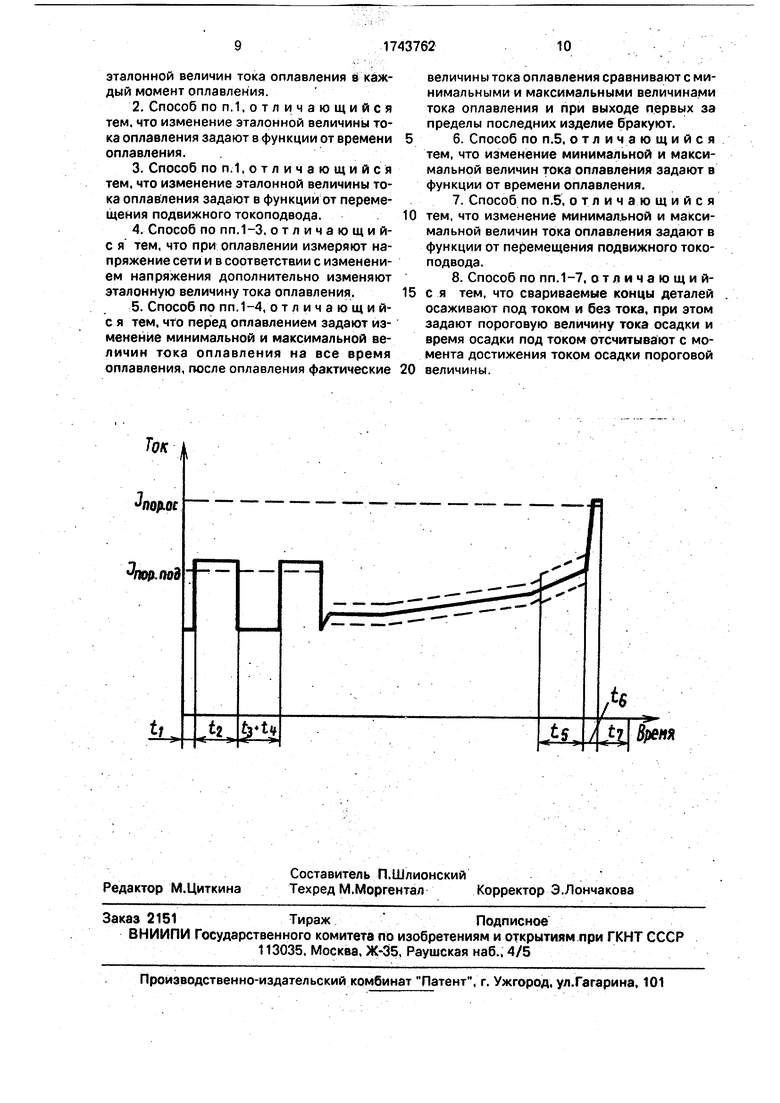

На чертеже представлен график сварки.

Кривая на чертеже показывает закон изменения эталонного значения тока оплавления в зависимости от времени (пути). На кривой также показаны предварительный прерывистый подогрев и осадка.

Пример. Сварка звеньев цепей, в частности калибра 18 х 64 из стали 23Г2А, проводилась на опытном образце цепесва- рочного комплекса типа КСЦО-1201.

Основными узлами комплекса являют- ся:

станина, на которой собраны все узлы комплекса;

неподвижный и подвижный зажимы для размещения и удержания звена при сварке, а также для перемещения одного из стыков звена при подогреве, оплавлении и осадке, состоящие из силовых зажимов и токопрд- водящих прижимов;

сварочный трансформатор;

механизм автоматический подачи звеньев цепи в зажимы;

механизм для удаления грата после сварки;

гидравлический привод перемещения подвижного зажима, включающий насосную станцию типа Г48-44, систему распределителей потоков, гидроцилиндров, быстродействующий дросселирующий гидрораспределитель с электроуправлением типа С-100 х 20;

электронный блок управления работой дросселирующего гидрораспределителя типа БУГ-02;

регулятор сварки микропроцессорный типа РСМ-401, реализующий алгоритм управления гидравлическим приводом в соответствии с предлагаемым способом;

датчик сварочного тока, установленный во вторичном контуре комплекса и отража- ющий фактическое значение сварочного тока в процессе сварки;

тиристорный контактор;

шкаф электроуправления.

После заправки цепи в механизм под- ачи и нажатия на кнопку Пуск все операции (подача звена в зажимы, зажатие зажимами и токоподводящими прижимами, сварка, включающая прерывистый подогрев, оплавление и осадка под током и без тока, удаление грата), а также повторение всех этих операций происходит автоматически.

После нажатия кнопки Пуск происходит зажатие звена. Торцы звена разомкну- ты, включается ток, который протекает только через спинку звена, разогревая ее в течение заданного времени t1 (фиг.1). По истечении этой выдержки времени подвижный зажим гидроцилиндром подается вперед по направлению к неподвижному, торцы звена соприкасаются с заданным усилием. При достижении заданного программой значения тока подогрева Опод) сигнал с датчика тока через выдержку t2 выдает команду на реверс электроуправляемого дросселирующего гидрораспределителя С-100 х 20. При этом подвижный зажим перемещается назад. Как только в стыке появляется зазор, ток уменьшается до величин тока шунтирования (ш). Время движения назад регулируется выдержкой времени t3, по истечении которой подвижный зажим останавливается на время выдержки t4. При этом тепло в стыке распространяется вглубь свариваемых торцов звена. После окончания t4 процесс повторяется.

В процессе подогрева скорости движения подвижного зажима вперед и назад независимы и определяются величиной напряжения, подаваемого на дросселирующий гидрораспределитель с электроуправлением С-100х20.

Параметры процесса подогрева: ток и время разогрева спинки звена, время выдержки под током и без тока, а также число циклов подогрева - определяется экспериментально в зависимости от материала, сечения и размеров звена.

После заданного программой числа прерывистых подогревов торцов звена выдается команда на движение подвижного зажима вперед с начальной скоростью, обеспечивающей завязывание процесса оплавления.

В дальнейшем процесс оплавления задается эталонной кривой тока оплавления. Закон изменения тока оплавления в комплексе КСЦО-1201 задается в функции от времени. Начальные скорость и ток оплавления, а также закон изменения тока определяются экспериментально в зависимости от материала и площади свариваемого сечения.

В процессе оплавления с помощью датчика тока измеряется фактическое значение тока оплавления, при отклонении от эталонного значения его величина корректируется изменением скорости движения подвижного зажима путем изменения напряжения, подаваемого на дросселирующий гидрорас- пределитель с электроуправлением.

Поскольку для получения качественной сварки в процессе оплавления не допускается нарушение непрерывности процесса, задаются граничные значения допустимых величин токов оплавления. Выход за граничные значения токов оплавления используется как сигнал о бракованном стыке. Оплавление завершается осадкой. Команда

на начало осадки выдается по сигналу от конечного выключателя, после перемещения подвижного зажима на заданную величину. Для дополнительного прогрева стыка в процессе осадки часть ее по времени t5 проходит под током, а часть за время t6 без тока,

В отличие от общепринятого способа отсчета времени осадки под током от момента выдачи команды на осадку, в предлагаемом способе отсчет времени осадки под током происходит от момента достижения фактически тока осадки ((Inop.oc) заданного порогового значения.

Предлагаемый способ реализуется в комплексе КСЦО-1201 с помощью микропроцессорного регулятора сварки РСМ-401. На вход регулятора поступает сигнал с датчика тока и сигналы с датчиков, фиксирующих состояние подвижных узлов машины, в том числе конечного выключателя, задающего начало осадки. По программе, записанной в памяти микропроцессорного устройства, регулятор в соответствии с заявленным алгоритмом управления преобразует входные сигналы в сигналы управления гидрораспределителем С-100 х 20, тири- сторным контактором и другими исполнительными устройствами комплекса.

Основные параметры режима сварки круглозвенных высокопрочных цепей калибром 18 х 64 мм из стали 23Г2А: Припуск на сварку, мм10

Припуск на оплавление, мм 5 Припуск на осадку, мм4,5

Скорость подачи вперед при подогреве, мм/с8

Скорость подачи назад при подогреве, мм/с6

Количество предварительных подогревов1-2

Скороть оплавления начальная, мм/с1.5

Скорость осадки, мм/с50

Пороговый уровень тока при подогреве, кА16

Время одного подогрева, с 0,3 Время реверса и паузы, с0,3

Выдержка осадки под током, с 0,1 Выдержка осадки без тока, с 0,2 Время сварки, с3,3

Ток оплавления начальный, кА 9 Ток оплавления

перед осадкой, кА11

Ток осадки, кА16,5

Предлагаемый способ по сравнению с прототипом обладает следующими преимуществами. Единственным параметром, задаваемым при выборе режима сварки, является сварочный ток, скорость оплавления устанавливается автоматически, что существенно упрощает подбор режима. Поскольку сварочный ток является параметром, обеспечивающим энергетику

процесса, выбор его в качестве независимого параметра регулирования позволяет задавать любой закон его изменения, обеспечивающий оптимальную скорость оплавления для конкретного изделия. Поскольку в предлагаемом способе обратная связь не определяет величину регулируемых параметров, глубина обратной связи выбирается только из условий устойчивости системы при оптимальной компенсации

внешних возмущающих действий, что обеспечивает высокую стабильность процесса и качество сварки.

Проведенные испытания локазали, что предлагаемый способ сварки обеспечивает

стабильные процессы предварительного прерывистого подогрева, оплавления, отбраковки деталей при нарушении заданных условий оплавления перед осадкой. Наряду с получением соединений оптимального качества сокращается время сварки с 5 с на серийно выпускаемом цепесварочном автомате типа АСГЦ-150-3 до 3,3 с, а следовательно, достигается сокращение тепловыделения и энергетических затрат,

повышается производительность труда, обеспечивается стабильно высокое качество сварки.

Формула изобретения

связью по току оплавления, и осаживают, отличающийся тем, что, с целью повышения качества сварного соединения вследствие предотвращения образования дефектов, уменьшения разброса и повышения среднего уровня значений механических свойств и экономичности способа вследствие уменьшения времени оплавления, расхода свариваемого металла и электроэнергии, перед оплавлением задают

изменение эталонной величины тока оплавления на все время оплавления, измеряют фактическую величину тока оплавления и воздействуют на скорость перемещения подвижного токоподвода обратной отрица- тельной связью по разности фактической и

эталонной величин тока оплавления в каждый момент оплавления.

Wno3

tt

J2.

jjrU

величины тока оплавления сравнивают с минимальными и максимальными величинами тока оплавления и при выходе первых за пределы последних изделие бракуют.

A

tl

шВрня

| Способ контактной стыковой сварки оплавлением | 1985 |

|

SU1278154A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-30—Публикация

1989-11-27—Подача