IND

со

Изобретение относится к контактной стыковой сварке оплавлением с подогревом, преимущественно звеньев высокопрочных цепей, методом, при котором в контуре зве- на аккумулируют упругие усилия сжатия. : Целью изобретения является повышение качества сварного соединения за счет осу- шествления процесса на двух уровнях на- |нряжепия.

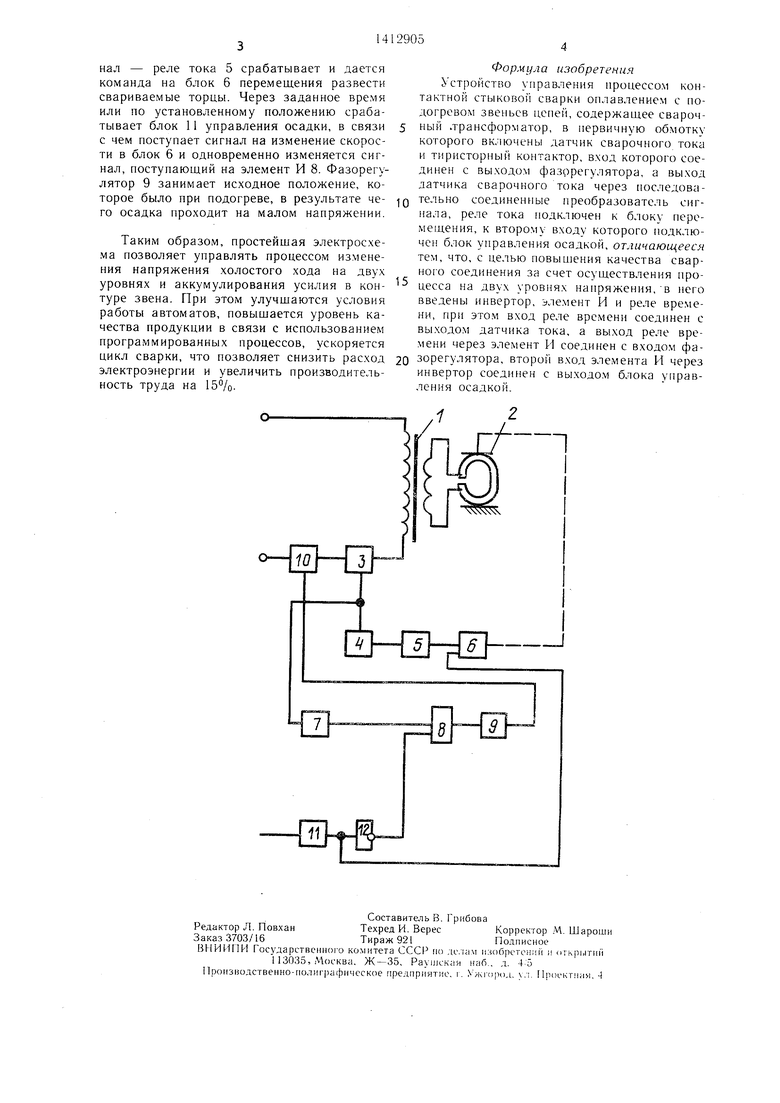

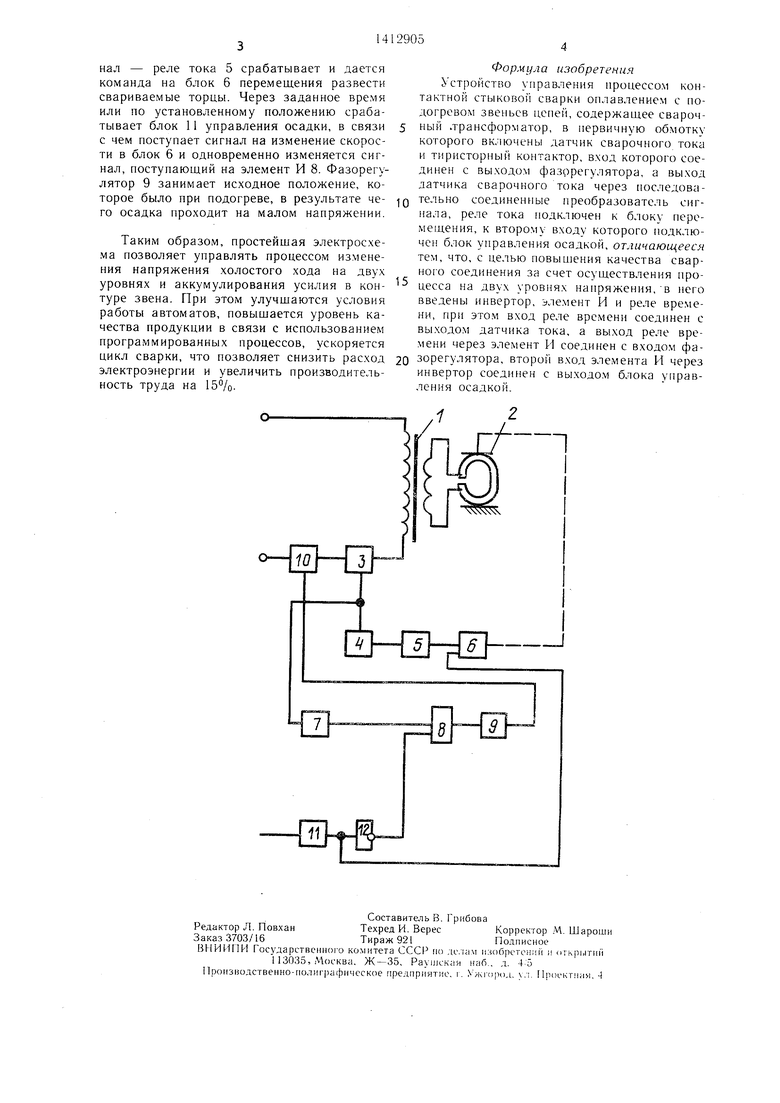

; На чертеже показана блок-схема уст- 1ройства управления процессом контактной Стыковой сварки оплавлением с подогревом Звеньев цепей.

Устройство содержит сварочный транс- ;форматор 1, вторичный виток которого зам- |кнут на изделие (звено цепи) 2. В первич- |ной обмотке сварочного трансформатора ус- гановлен датчик 3 сварочного тока, кото- |рый через преобразователь 4 сигнала, реле |5 тока выдает сигналы, корректирующие пе- |ремещение свариваемых торцов на блок 6 их перемещения. С датчиком 3 тока связано |реле 7 времени, отсчитывающее время подогрева на пониженном напряжении холостого хода, которое через элемент И 8 соединено |с фазорегулятором 9 и тиристорным контактором 10, при этом блок 11 управления осад- ;кой через инвертор 12 связан с элементом И |8, в результате чего на вход элемента И 8 поступает сигнал тока только во время он- лавления, а во всех остальных случаях при подогреве и осадке на входе элемента И 8 1будут разнозначные сигналы. Это обеспечи- |вает работу фазорегулятора 9 и тиристорно- |го контактора Ю в режиме полнофазного на- |пряжения только в процессе оплавления, а |при подогреве и осадке - в режиме ненолно- ;фазного напряжения.

Сущность изобретения заключается в сжатии свариваемых торцов звена под током, при этом в каждом звене на один им- нульс подогрева аккумулируют упругие усилия сжатия, с последующим повыщением напряжения при оплавлении, его стабилизации и осуществлении осадки на напряжении, равном напряжению при подогреве.

Постоянное сжатие звена при сварке способствует возможности использования в кинематической схеме автомата не зажимных, а толкающих устройств деформирования звена при сварке - сжатия и растяжения в моменты импульсов тока короткого замыкания. Применение толкателей имеет принципиальное значение: упрощает автомат, ускоряет вспомогательные операции, позволяет интенсифицировать сварку путем увеличения напряжения холостого хода за счет того, что возникает возможность увеличить контактные поверхности электродов и установочные длины, а также позволяет повысить уровень качества цепей в связи с уменьще- нием плотности тока в контакте электрод- деталь. Это сжатие торцов осуществляют путем их перемещения на скорости 3-5 .мм/с

0

заданное время с по.мощью реле 7 времени Возможен вариант, при котором вместо реле 7 времени используют датчик положения, фиксирующий сжатие торцов. При этом в процессе сжатия при подогреве ток коротко- го замыкания мал и не может включить токовое реле 5. После срабатывания реле 7 времени фазорегулятор 9 воздействует на ти- ристорный контактор 10 и происходит полнофазное прохождение напряжения через

сварочный трансформатор. При этом ток короткого замыкания увеличивается, срабатывает токовое реле 5 и привод разводит свариваемые торцы, ток уменьшается, реле 5 проводится в исходное положение и разогретые торцы начинают оплавляться со скоростью 1-2 .мм/с на повышенном напряжении. Далее процесс осуществляют обычны.ми способами. Итак, реализуемый процесс - сварка оплавлением с однократным реверсированием торцов во время предварительного подогрева, причем сжатие при подогреве осуществляют на малом напряжении, а реверс - на увеличенном.

Работа устройства основана на использовании при подогреве меньшего, а при оп5 лавлении большего общего тока трансформатора, причем их значения выбраны такими что сварочный сигнал при подогреве ниже уровня срабатывания реле тока. Поэтому сближение свариваемых торцов продолжается, нес.мотря на наличие короткого замыка0 ния, до тех пор, пока фазорегулятор не увеличит напряжение U, в результате возрастает сварочный сигнал, срабатывает реле тока и свариваемые торцы разводятся, короткое замыкание исчезает и далее оплавление протекает обычно, а с началом осад- ки Ux уменьшается до значения при подогреве.

Итак с подачей команды на начало сварки начинает действовать фазорегулятор 9 и реле 5 времени. В связи с этим тиристорный

0 контактор 10 и сварочный трансформатор 1 образуют сварочный ток с резко усеченной формой синусоиды. Электромагнитное реле 5 тока с такой формой синусоиды тока работать не может и поэто.му его настраива- ют на высокий уровень срабатывания, и сигнал тока, подогрева его не .может включить. 11ри отсутствии сигнала с реле 5 тока блок 6 перемещения свариваемых торцов начинает их сближение. Возникает короткое за.мыка- ние торцов, затем они yПv oтняFoтcя, создают 0 контакт по всему сечению. Через заданное время срабатывает реле 7 времени и подает сигнал на элемент И 8, куда уже подан инверсный сигнал с блока 11 управления осадкой. При наличии обоих сигналов фазорегулятор 9 занимает новое положение, при 5 котором тиристорный контактор 10 пропускает, практически, полную синусоиду тока. Тогда увеличивается напряжение 0, ток трансформатора, а также сварочный сигнал - реле тока 5 срабатывает и дается команда на блок 6 перемещения развести свариваемые торцы. Через заданное время или по установленному положению срабатывает блок 11 управления осадки, в связи с чем поступает сигнал на изменение скорости в блок 6 и одновременно изменяется сигнал, поступающий на элемент И 8. Фазорегулятор 9 занимает исходное положение, которое было при подогреве, в результате чего осадка проходит на малом напряжении.

Таким образом, простейщая электросхема позволяет управлять процессом изменения напряжения .холостого хода на двух уровнях и аккумулирования усилия в контуре звена. При этом улучщаются условия работы автоматов, повышается уровень качества продукции в связи с использованием программированных процессов, ускоряется цикл сварки, что позволяет снизить расход электроэнергии и увеличить производительность труда на 15%.

Формула изобретения Устройство управления процессом контактной стыковой сварки оплавлением с подогревом звеньев цепей, содержащее сварочный .трансформатор, в первичную обмотку которого вк.пючены датчик сварочного тока и тиристорный контактор, вход которого соединен с выходом фазорегулятора, а выход датчика сварочного тока через последовательно соединенные преобразователь сигнала, реле тока подключен к блоку перемещения, к второму входу которого подключен блок управления осадкой, отличающееся тем, что, с целью повышения качества сварного соединения за счет осуществления процесса на двух уровнях нанряжения, в него введены инвертор, элемент И и реле времени, при этом вход реле времени соединен с выходом датчика тока, а выход реле времени через элемент И соединен с входом фазорегулятора, второй вход элемента И через инвертор соединен с вы.чодом блока управления осадкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом контактной стыковой сварки оплавлением | 1987 |

|

SU1412910A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки | 1988 |

|

SU1540877A1 |

| Способ управления процессом контактной стыковой сварки оплавлением | 1985 |

|

SU1461604A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2017 |

|

RU2683668C1 |

| Устройство для управления и контроля процессом контактной стыковой сварки оплавлением | 1976 |

|

SU649523A1 |

| Устройство контроля при контактной стыковой сварке оплавлением | 1982 |

|

SU1101336A1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU1039669A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1743762A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

Изобретение относится к контактной стыковой сварке оплавлением с подогревом преимущественно звеньев высокопрочных цепей. Цель изобретения - повышение ка- чества сварного соединения за счет осуществления процесса на двух уровнях напряжения. Устройство содержит сварочный трансформатор, датчик сварочного тока,.ти- ристорный контактор, преобразователь сигнала, реЛе тока, блок перемещений и блок управления осадкой. Дополнительно в него введены реле времени, инвертор и элемент И. Это позволяет осуществлять подогрев и осадку на неполнофазном напряжении хо-; лостого хода сварочного трансформатора, а оплавление - на полнофазном или близком к нему напряжении. 1 ил.

10

п

Гр

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Устройство управления процессом контактной стыковой сварки оплавлением | 1975 |

|

SU513807A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-30—Публикация

1986-12-02—Подача