Изобретение относится к способам послойной лазерной наплавки порошковых материалов на поверхность металлической заготовки, к способам аддитивных технологий для создания анизотропных композитных материалов.

Из уровня техники известен способ формирования дискретного износостойкого покрытия на детали для лазерной наплавки (RU 2562584 С1 от 22.07.2014).

Недостатком данного способа является получение наплавленного изотропного покрытия, в котором его свойства одинаковы во всех направлениях.

Задачей изобретения является создание способа послойного лазерного синтеза, позволяющего осуществлять возможность регулирования анизотропии упругих и прочностных свойств при заданной схеме нагрузок и благодаря известному расположению армирующего наполнителя, получить анизотропные структуры, обладающие желаемыми механическими характеристиками в любом направлении с возможностью усиления особо нагруженных участков.

Технический результат, на который направлено изобретение, заключается в получении наплавленного покрытия с анизотропными свойствами за счет предварительного нанесения армирующего наполнителя в виде нитей или сетки на наплавляемую поверхность подложки (детали) с последующей лазерной наплавкой присадочного материала со сканированием излучения.

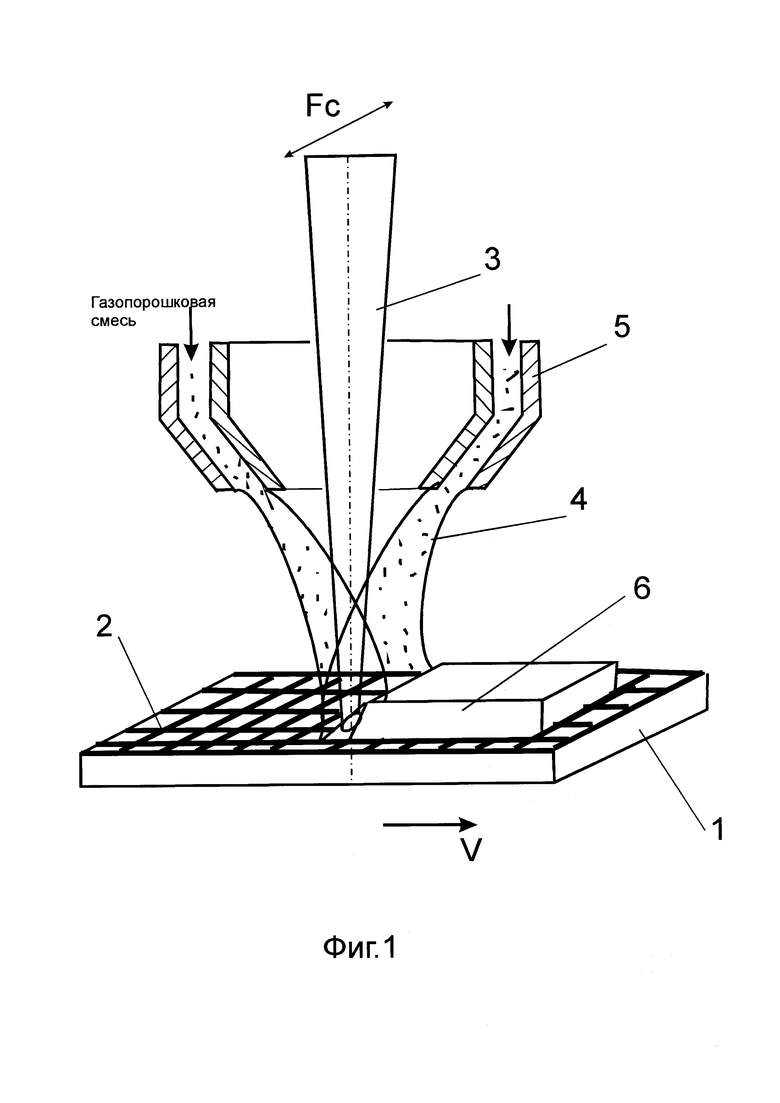

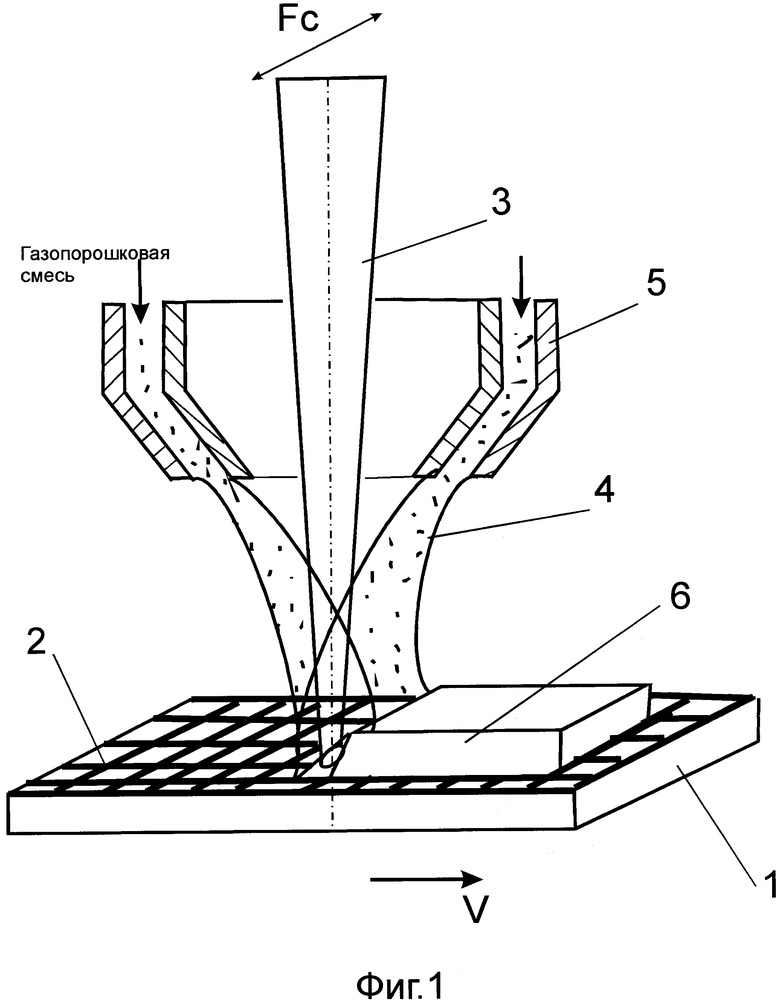

Сущность изобретения поясняется чертежом, где на фиг, 1 показана схема способа армирования покрытия при газопорошковой лазерной наплавке, где наплавляемая поверхность подложки 1, армирующий наполнитель 2, сфокусированный лазерный луч 3, газопорошковая смесь 4, коаксиальное сопло 5, наплавленный слой 6.

Способ армирования металлического покрытия при послойном лазерном синтезе состоит в следующем: на наплавляемую поверхность подложки 1 с помощью клеевого или другого фиксирующего состава наносится армирующий наполнитель 2, в виде отдельных нитей или сетки. Сфокусированный лазерный луч 3 сканируется перпендикулярно направлению перемещения наплавляемой поверхности подложки 1. Газопорошковая смесь 4, состоящая из присадочного материала и защитного газа подается через коаксиальное сопло 5 в зону обработки. Таким образом, лазерный луч на наплавляемой поверхности 1 через промежутки между нитями армирующего наполнителя 2 инициирует ванну расплава, в которую вдувается порошковый присадочный материал. Порошковый материал плавится и после кристаллизации формирует наплавленный слой 6 в то время, пока зона обработки находится в области лазерного воздействия, луч многократно проходит, наращивая слой за слоем за каждый период. Таким образом, армирующий наполнитель 2, после образования покрытия занимает место в теле наплавленного слоя 6 в зоне перехода от основного материала подложки 1 к наплавленному слою 6.

Ширина сканирования лазерного луча устанавливается из расчета 50-100 диаметра нити армирующего наполнителя 2.

Ориентация армирующего наполнителя 2 выбирается в зависимости от направления усиления особо нагруженных участков наплавляемого покрытия и может использоваться в виде нитей, укладываемых параллельно или перпендикулярно или под углом к направлению движения при наплавке. Нити армирующего наполнителя 2 укладываются с шагом равным 15-20 диаметров используемой нити. Армирующий наполнитель может покрываться слоем вещества, имеющего более высокую адгезию к наплавляемому покрытию, чем его материал.

В качестве армирующего наполнителя 2 выбирается материал с температурой плавления (испарения) выше температуры плавления подложки 1 и присадочного материала. Так для наплавки подложки из ст. 45 сплавом Ni-Cr-B-Si в качестве формирующего наполнителя может быть использовано углеродное волокно.

Вместо коаксиального сопла 5 может быть использовано боковое сопло.

Использование способа армирования металлического покрытия при послойном лазерном синтезе позволит осуществлять возможность регулирования анизотропии упругих и прочностных свойств при заданной схеме нагрузок, благодаря известному расположению армирующего наполнителя и получить анизотропные структуры, обладающие желаемыми механическими характеристиками в любом направлении с возможностью усиления особо нагруженных участков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых покрытий при газопорошковой лазерной наплавке со сканированием излучения | 2017 |

|

RU2688969C2 |

| Способ лазерной наплавки покрытий на образец и устройство для его осуществления | 2017 |

|

RU2656906C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2542199C1 |

| СПОСОБ ЧЕТЫРЕХСОПЛОВОЙ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С РЕГУЛИРОВАНИЕМ РАСХОДА ПОРОШКА | 2016 |

|

RU2660499C2 |

| Способ сверхзвуковой лазерной наплавки порошковых материалов и устройство его реализующее | 2018 |

|

RU2676064C1 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| Способ лазерной газопорошковой наплавки защитных покрытий | 2020 |

|

RU2759102C1 |

| СПОСОБ РЕМОНТА КОЖУХА ТЕРМОПАРЫ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2020 |

|

RU2738181C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

Изобретение относится к способу армирования металлического покрытия при послойном лазерном синтезе. Техническим результатом изобретения является получение наплавленного покрытия с анизотропными свойствами. Предварительно наносят армирующий наполнитель в виде нитей на наплавляемую поверхность подложки с последующей лазерной наплавкой присадочного материала. При этом нити армирующего наполнителя укладывают с шагом, равным 15-20 диаметров используемой нити, а ширину сканирования лазерного луча устанавливают равной 50-100 диаметров нити армирующего наполнителя. 6 з.п. ф-лы, 1 ил.

1. Способ армирования металлического покрытия при послойном лазерном синтезе, включающий наплавку лазерным лучом с подачей присадочного материала в ванну расплава посредством коаксиального сопла, плавление материала лазерным лучом и получение на подложке слоя наплавленного материала, отличающийся тем, что предварительно на наплавляемую поверхность подложки укладывают армирующий наполнитель в виде нитей с шагом, равным 15-20 диаметров нити, а последующую наплавку присадочного материала осуществляют путем сканирования лазерного луча с шириной сканирования, равной 50-100 диаметров нити армирующего наполнителя.

2. Способ по п. 1, отличающийся тем, что в качестве армирующего наполнителя выбирают материал с температурой плавления или испарения выше температуры плавления подложки и присадочного материала

3. Способ по п. 1, отличающийся тем, что армирующий наполнитель укладывают параллельно направлению движения лазерного луча при наплавке.

4. Способ по п. 1, отличающийся тем, что армирующий наполнитель укладывают перпендикулярно направлению движения лазерного луча при наплавке.

5. Способ по п. 1, отличающийся тем, что армирующий наполнитель укладывают под углом к направлению движения лазерного луча при наплавке.

6. Способ по п. 1, отличающийся тем, что армирующий наполнитель укладывают в виде сетки.

7. Способ по п. 1, отличающийся тем, что нить армирующего наполнителя покрывают слоем вещества, имеющего более высокую адгезию к наплавляемому покрытию.

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ДЕТАЛИ | 2014 |

|

RU2562584C1 |

| СПОСОБ НАНЕСЕНИЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2005 |

|

RU2299126C1 |

| RU 2006107867 А, 20.09.2007 | |||

| Теплоизоляционный материал | 1974 |

|

SU494499A1 |

| АРМИРОВАННЫЙ СТАЛЬНОЙ СЕТКОЙ ПРОКЛАДОЧНЫЙМАТЕРИАЛ | 1969 |

|

SU420639A1 |

| JP 2007167884 A, 05.07.2007. | |||

Авторы

Даты

2018-11-21—Публикация

2017-02-21—Подача