Изобретение относится к способам регенерации растворителя на установках депарафинизации масел и может быть использовано в нефтеперерабатывающей промышленности.

Известны способы регенерации растворителя из растворов масел и гача путем испарения и отпарки в ректификационных колоннах, а также сушки.

Недостатком таких способов является их высокая энергоемкость.

Наиболее близким к предлагаемому является способ регенерации растворителя из растворов депарафинированно- го масла, гача или петролатума, заключающийся в его испарении в системе трех-четырех колонн с промежуточным нагревом раствора фильтрата водяным паром. . .

Недостатком данного способа является низкая степень регенерации тепла ,

растворителя, приводящая к повышенным энергетическим затратам.

Цель из-ббретения - снижение энер- .гетических затрат на регенерацию растворителя .

Поставленная цель достигается тем, что нз первой ступени отгоняется мас.Ј от общего количества растворителя и растворитель, отогнанный во второй ступени разделяют на два равных потока, один из которых направляют на нагрев сырья второй ступени..

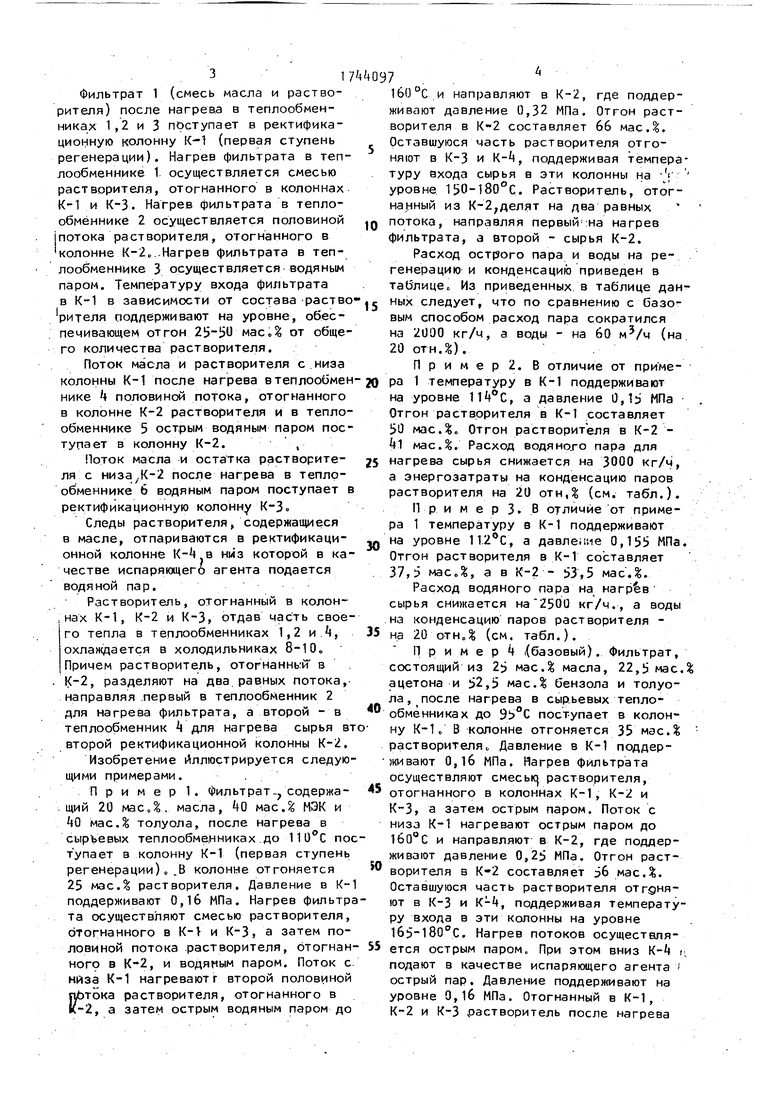

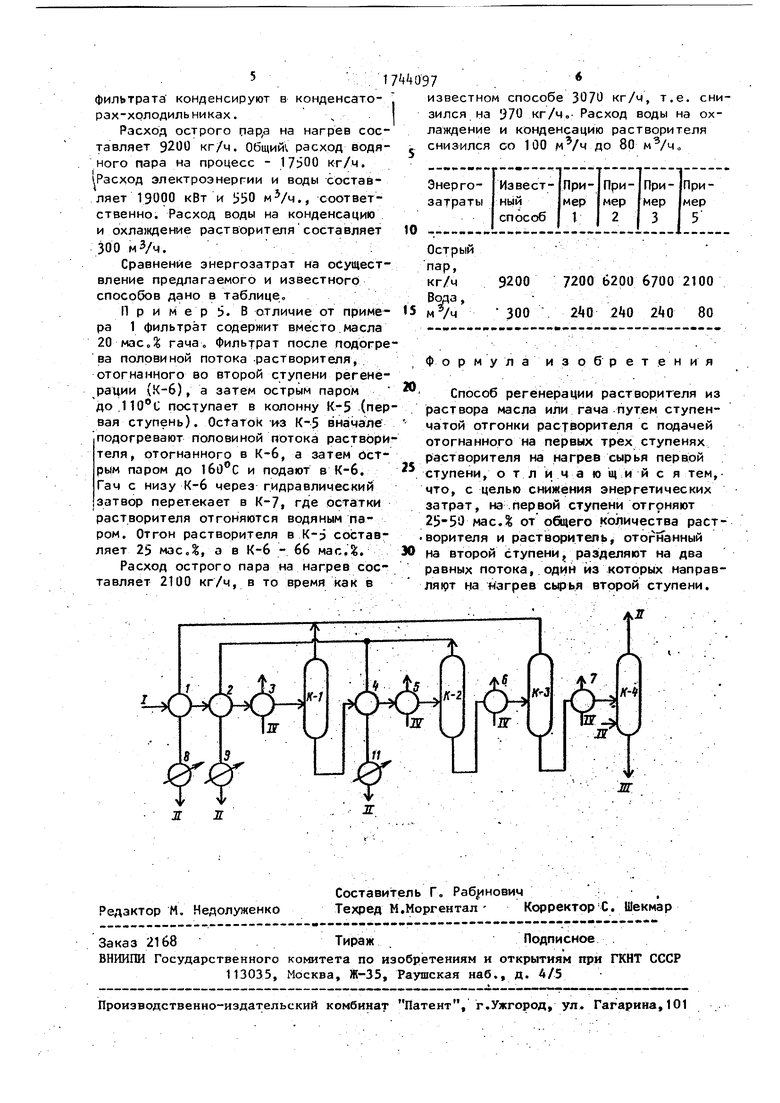

На чертеже показана схема регенерации растворителя.

Схема содержит К-1, К-2, К-3 и K-k - ректификационные колонны, 1-7 теплообменники, 8-10 холодильники; I - поток фильтрата, Ц--растворитель; III- масло; IV-пар.

4 О СО М

317

Фильтрат 1 (смесь масла и растворителя) после нагрева в теплообменниках 1,2 и 3 поступает в ректификационную колонну K-t (первая ступень регенерации). Нагрев фильтрата в теплообменнике 1 осуществляется смесью растворителя, отогнанного в колоннах К-1 и К-3. Нагрев фильтрата в теплообменнике 2 осуществляется половиной потока растворителя, отогнанного в колонне К-2„ Нагрев фильтрата в теплообменнике 3 осуществляется водяным паром. Температуру входа фильтрата в К-1 в зависимости от состава раство рителя поддерживают на уровне, обеспечивающем отгон масД от общего количества растворителя.

Поток масла и растворителя с низа

160 °С

5

и направляют в К-2, где поддерживают давление 0,32 МПа. Отгон растворителя в К-2 составляет 66 мае Д. Оставшуюся часть растворителя отгоняют в К-3 и К-, поддерживая температуру входа сырья в эти колонны на уровне 150-180°С. Растворитель, отогнанный из К-2;делят на два равных потока, направляя первый на нагрев фильтрата, а второй - сырья К-2.

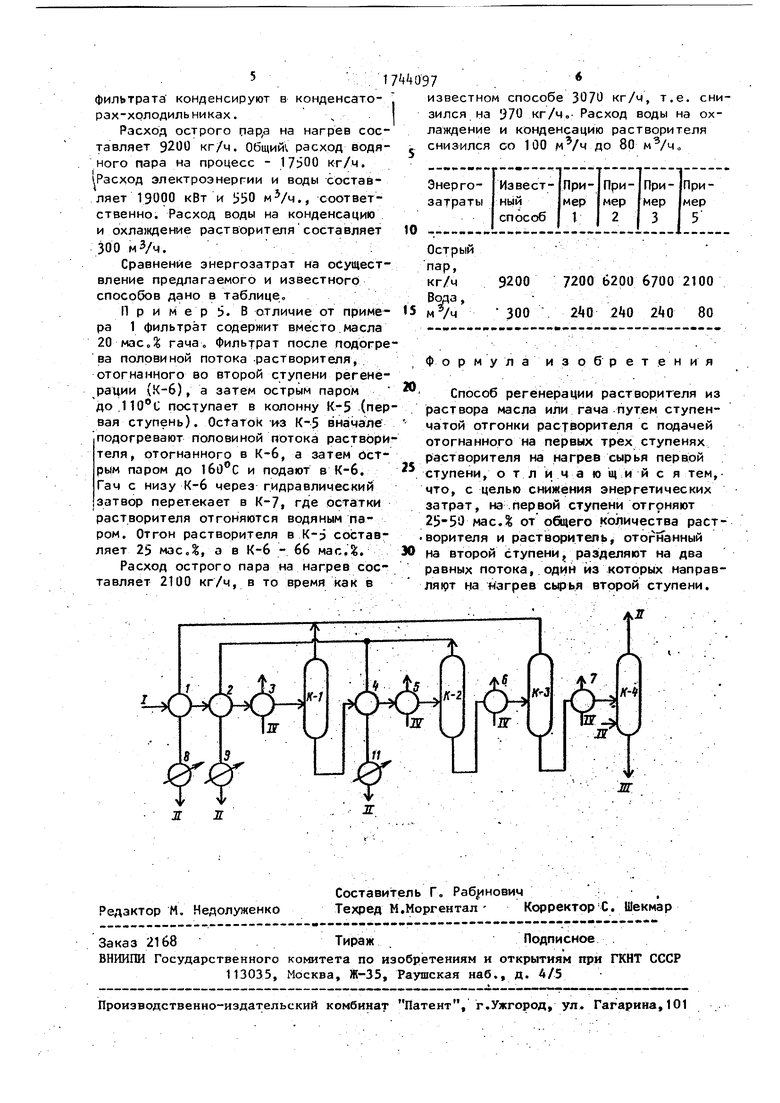

Расход острого пара и воды на регенерацию и конденсацию приведен в таблице. Из приведенных в таблице данных следует, что по сравнению с базовым способом расход пара сократился на 2000 кг/м, а воды - на 60 м5/ч (на 20 отнД).

Пример 2. В отличие от приме

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации масел и обезмасливания гачей | 1982 |

|

SU1118669A1 |

| СПОСОБ РЕГЕНЕРАЦИИ РАСТВОРИТЕЛЯ В ПРОЦЕССАХ ДЕПАРАФИНИЗАЦИИ И ОБЕЗМАСЛИВАНИЯ | 2013 |

|

RU2532808C1 |

| СПОСОБ ДЕАСФАЛЬТИЗАЦИИ НЕФТЯНЫХ ОСТАТКОВ | 2013 |

|

RU2537405C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ получения ароматизированного нефтепродукта | 1986 |

|

SU1366523A1 |

| Способ регенерации растворителя в процессах депарафинизации и обезмасливания | 2024 |

|

RU2834872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЭТИЛЕНА И ПРОПИЛЕНА НА УСТАНОВКЕ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2015 |

|

RU2701018C2 |

| Способ получения церезина | 1990 |

|

SU1744100A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ КАУЧУКОВ | 1994 |

|

RU2071483C1 |

Сущность изобретения: в способе регенерации растворителя из раствора масла или газа ступенчатой отгонкой на первой ступени отгоняют 2lj-$Q% от общего количества растворителя, растворитель, отогнанный на первых трех ступенях, подают на нагрев сырья первой ступени.Растворитель, отогнанный на второй ступени, разделяют на два равных потока, один из которых направляют на нагрев сырья второй ступени,, 1 ил,, 1 табл.

колонны К-1 после нагрева в теплообмен- JJQ ра 1 температуру в К-1 поддерживают

нике 4 половиной потока, отогнанного в колонне К-2 растворителя и в теплообменнике 5 острым водяным паром поступает в колонну К-2.,

Поток масла и остатка растворителя с низа,К-2 после нагрева в теплона уровне 11Й°С, а давление 0,15 МПа Отгон растворителя в К-1 составляет 50 мае Д. Отгон растворителя в К-2 - 1 мае Д. Расход водяного пара для

25 нагрева сырья снижается на 3000 кг/ч а энергозатраты на конденсацию паров растворителя на 20 отнД (см. табл.) ПримерЗ В отличие от приме ра 1 температуру в К-1 поддерживают

обменнике 6 водяным паром поступает в ректификационную колонну К-3

Следы растворителя, содержащиеся в масле, отпариваются в ректификационной колонне К-4 в низ которой в качестве испаряющего агента подается водяной пар.

Растворитель, отогнанный в колон- , нах К-1, К-2 и К-3, отдав часть своего тепла в теплообменниках 1,2 и Ц, охлаждается в холодильниках 8-10. Причем растворитель, отогнаннь й в К-2, разделяют на два равных потока, направляя первый в теплообменник 2 для нагрева фильтрата, а второй - в теплообменник для нагрева сырья вто второй ректификационной колонны К-2.

Изобретение иллюстрируется следующими примерами.

25 нагрева сырья снижается на 3000 кг/ч, а энергозатраты на конденсацию паров растворителя на 20 отнД (см. табл.). ПримерЗ В отличие от примера 1 температуру в К-1 поддерживают

JQ на уровне 112°С, а давление 0,155 МПа Отгон растворителя в К-1 составляет 37,5 мас.,%, а в К-2 - 53,5 масД. Расход водяного пара на нагрев сырья снижается кг/ч., а воды на конденсацию паров растворителя 35 на 20 отн„% (см. табл.).

Пример ((базовый). Фильтрат, состоящий из 25 масД масла, 22,5 масД ацетона и 52,5 масД бензола и толуола, после нагрева в сырьевых тепло- обмённиках до 9Ь°С поступает в колонну К-1. В колонне отгоняется 35 мэсД растворителя,, Давление в К-1 поддерживают 0,16 МПа. Нагрев фильтрата осуществляют смеськ} растворителя,

Пример 1. Фильтрат,., содержа- 45 отогнанного в колоннах К-1, К-2 и щий 20 мае Д. масла, Ю масД МЭК иК-3, а затем острым паром. Поток с

0 масД толуола, после нагрева вниза К-1 нагревают острым паром до

сырьевых теплообменниках до 110°С пос- 1ЬО°С и направляют в К-2, где поддер- т упает в колонну К-1 (первая ступень

И)

регенерации)о .В колонне отгоняется 25 масД растворителя. Давление в К-1 поддерживают 0,16 МПа. Нагрев фильтрата осуществляют смесью растворителя, отогнанного в К- и а затем половиной потока растворителя, отогнанного в К-2, и водяным паром. Поток с низа К-1 нагревают г второй половиной потока растворителя, отогнанного в К-2, а затем острым водяным паром до

живагот давление 0,25 МПа. Отгон растворителя в К-2 составляет 56 мае Д. Оставшуюся часть растворителя отгдня- ют в К-3 и , поддерживая температу ру входа в эти колонны на уровне 1б5 180°С. Нагрев потоков осуществля- 55 ется острым паром. При этом вниз К- подают в качестве испаряющего агента острый пар. Давление поддерживают на уровне 0,16 МПа. Отогнанный в К-1, К-2 и К-3 растворитель после нагрева

ра 1 температуру в К-1 поддерживают

на уровне 11Й°С, а давление 0,15 МПа Отгон растворителя в К-1 составляет 50 мае Д. Отгон растворителя в К-2 - 1 мае Д. Расход водяного пара для

нагрева сырья снижается на 3000 кг/ч, а энергозатраты на конденсацию паров растворителя на 20 отнД (см. табл.). ПримерЗ В отличие от примера 1 температуру в К-1 поддерживают

на уровне 112°С, а давление 0,155 МПа. Отгон растворителя в К-1 составляет 37,5 мас.,%, а в К-2 - 53,5 масД. Расход водяного пара на нагрев сырья снижается кг/ч., а воды на конденсацию паров растворителя на 20 отн„% (см. табл.).

Пример ((базовый). Фильтрат, состоящий из 25 масД масла, 22,5 масД ацетона и 52,5 масД бензола и толуо

ла, после нагрева в сырьевых тепло- обмённиках до 9Ь°С поступает в колонну К-1. В колонне отгоняется 35 мэсД растворителя,, Давление в К-1 поддерживают 0,16 МПа. Нагрев фильтрата осуществляют смеськ} растворителя,

отогнанного в колоннах К-1, К-2 и К-3, а затем острым паром. Поток с

1ЬО°С и направляют в К-2, где поддер-

живагот давление 0,25 МПа. Отгон растворителя в К-2 составляет 56 мае Д. Оставшуюся часть растворителя отгдня- ют в К-3 и , поддерживая температуру входа в эти колонны на уровне 1б5 180°С. Нагрев потоков осуществля- ется острым паром. При этом вниз К- i подают в качестве испаряющего агента острый пар. Давление поддерживают на уровне 0,16 МПа. Отогнанный в К-1, К-2 и К-3 растворитель после нагрева

фильтрата конденсируют в конденсаторах-холодильниках.

Расход острого пар,а на нагрев составляет 9200 кг/ч. Общий1 расход водя- ного пара на процесс - 17500 кг/ч, .Расход электроэнергии и воды составляет 19000 кВт и 550 ., соответственно. Расход воды на конденсацию и охлаждение растворителя составляет 300 мЗ/ч.

Сравнение энергозатрат на осуществление предлагаемого и известного способов дано в таблице.

Пример 5. В отличие от приме- ра 1 фильтрат содержит вместо масла 20 мас„Ј гача„ Фильтрат после подогрева половиной потока растворителя, отогнанного во второй ступени регенерации (К-6), а затем острым паром до 110°С поступает в колонну К-5 (первая ступень). Остаток и-з К-5 вначале подогревают половиной потока растворителя, отогнанного в К-6, а затем острым паром до 1бО С и подают в К-6. Гач с низу К-6 через гидравлический затвор перетекает в , где остатки растворителя отгоняются водяным паром. Отгон растворителя в К-р составляет 25 мзсД, а в К-6 - 66 мас.%.

Расход острого пара на нагрев составляет 2100 кг/ч, в то время как в

F

1,1Ч

-хХк ish

т т И Т и и

8 3ff,

w uv

известном способе 3070 кг/ч, т.е. снизился на 970 кг/чо Расход воды на охлаждение и конденсацию растворителя снизился со 100 м /ч до 80 м3/ч„

Формула изобретения

Способ регенерации растворителя из раствора масла или гача путем ступенчатой отгонки растворителя с подачей отогнанного на первых трех ступенях растворителя на нагрев сырья первой ступени, отличающийся тем,- что, с целью снижения энергетических затрат, на первой ступени отгоняют масД от общего количества раст- ворителя и растворитель, отогнанный на второй ступени, разделяют на два равных потока, один из которых направляют на нагрев сырья второй ступени.

Л

1 I.

к-t

I

ж

Авторы

Даты

1992-06-30—Публикация

1990-01-08—Подача