Изобретение относится к средствам, которые используются для покрытия металлургического кокса для доменного производства, и может найти применение в коксохимической промышленности.

Известно использование фенолсодер- жащих сточных вод для покрытия твердого углеродного топлива.

Однако использования сточной воды, образующейся при сушке угля, для пок- i рытия металлургического кокса недопус-1 тимо, так как образование смолоподобных продуктов, имеющее место при ркис,лении, ухудшает качество кокса при его использовании в доменном произ- водстве.

Наиболее близким техническим решением является состав для покрытия кокса на ocHOBe fincnepa ttf бутадиенсти- рольного сополимера, дополнительно содержащего мае.% отходов флотации угля.

Недостатком известного покрытия является повышенная зольность кокса и незначительное сопротивление к истиранию.

Ј

щ

О

го.

to

2-4

Остальное

15

20

25

Цель изобретения - повышение прочности покрытого кокса на истирание и снижение его зольности.

Поставленная цель достигается тем, что дисперсия бутадиенстирольного со- полимера дополнительно содержит биохимически очищенную фенольную сточную воду коксохимического производства при следующем соотношении компонентов,

Биохимически очищенная фенольная сточная

вода

Дисперсия бутадиенстирольного сополимера

Предложенный состав обеспечивает наилучшие условия для смачивания поверхности кокса, включая и его поры, и создания однородной сплошной пленки. Все это приводит к снижению зольности и истираемости кокса при сохранении его реакционной способности.

Биохимически очищенная фенольная сточная вода не содержит солей-постоянной жесткости и кокс к ней проявляет гидрофильные свойства, что и позволило применить ее в качестве компонента для смешения с дисперсией бута- диен-стирольного сополимера и получить 3 состав, пригодный для равномерного покрытия металлургического кокса - формованного и от слоевого коксования угольной шихты.

Биохимически очищенная фенольная сточная вода коксохимического производства, содержит в основном следующие компоненты, мг/л:

фенолы

Аммиак летучий

Аммиак общий

Роданиды

Цианиды

Хлориды

Сульсраты

Пиридиновые

основания

Тиосульфаты

РН

Окисляемость, мг

04/л . 250 - 300

Дисперсию бутадиенстирольного сополимера смешивают с биохимически очищенной фенольной сточной водой и пере- ешивают с интенсивностью 3000 об/мин а течение 1-2 мин.

Покрытие кокса производят методом . его погружения (при 200-250°С) в приготовленный состав или путем напыления. Сушку покрытия осуществляют на

40

50

35

4S

55

5

0

5

воздухе. Толщина пленки покрытия на коксе составляет 2-4 мкм, привес равен 90 130 г на 1 т кокса после нанесения покрытия.

Кокс, обработанный предложенным составом, подвергали испытаниям на прочность в лабораторном барабанном аппарате, а на реакционную способность по степени (скорости) газификации. Методика предусматривает испытание кускового товарного кокса без предварительного дробления, а расчет скорости газификациихкркса производят по формуле

К ЮО %/мин, FH- t

где К - константа скорости реакции; g - потеря массы во время газификации;

Р„- первоначальный вес образца; t - время газификации.

Зольность кокса определяли по известной методике.

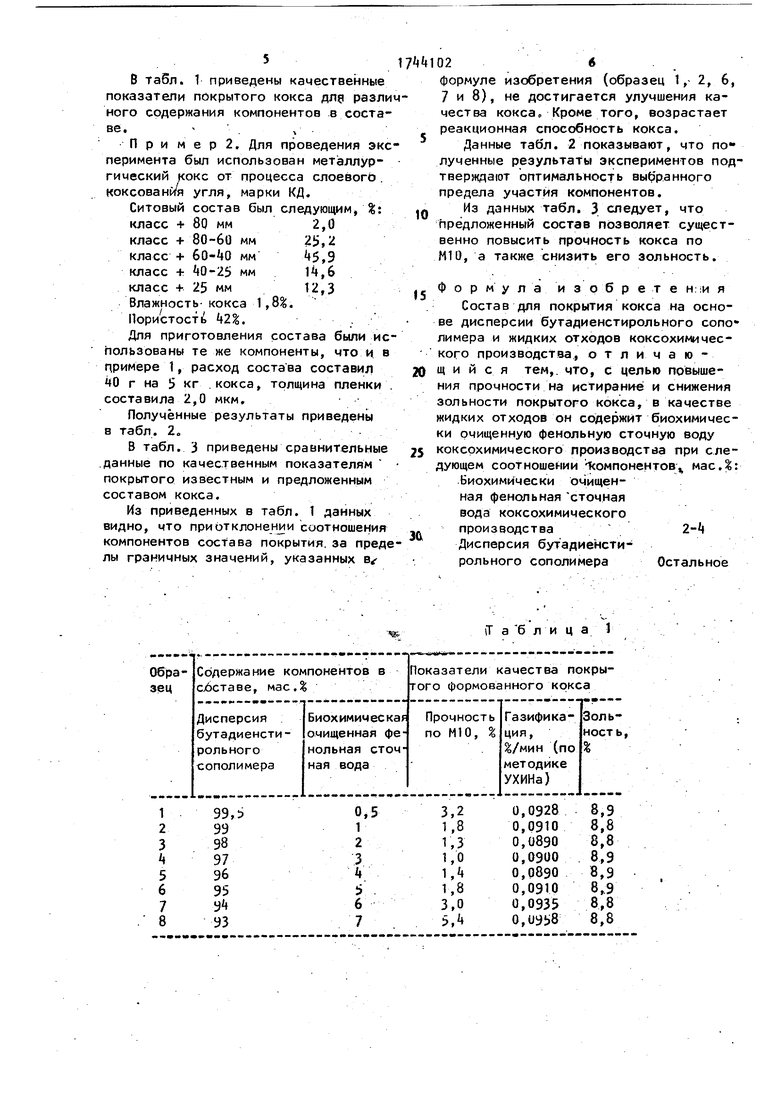

Пример 1. Для проведения эксперимента использовано 5 кг формованного кокса марки КД.

Ситовый состав кокса, %

класс + 80 ммОтсутствует

класс + 80-60 мм - -

класс + 60-40 мм 75,0

класс + 40-25 мм 22,0

класс + 25 мм3,0

Влажность кокса 2,2% f

Пористость кокса 40%.

Характеристика дисперсии бутадиенстирольного сополимера: концентрация ,40%, молекулярная масса 4-10

Состав используемой биохимически 0 очищенной фенольной воды, мг/л:

фенолы 1,2; аммиак летучий 140; аммиак общий 550; роданиды 1,3; цианиды 1,5; хлориды 9:эО; сульфаты 9&U; пири- динозые основания 80; тиосульфаты 210; рН 7,9; окисляемость 2Ь5 мг 02/л.

Пробы кокса помещают в сушильный шкаф, нагревают до , а затем помещают на сетку с диаметром отверстий 20 мм и погружают на 1 с в емкость, 0 сод ержащую 10 л смеси дисперсии бутадиенстирольного сополимера и биохимически очищенной сточной воды, взятых в количествах, указанных в табл. 1. При этом влажность его повысилась до 3 масД, а кажущаяся плотность увеличилась с 0,92 до 0,95 г/см3.

Расход состава на 5 кг кокса составил 40 г, при этом толщина пленки составила 2,2 МКМР

5

S

5

5

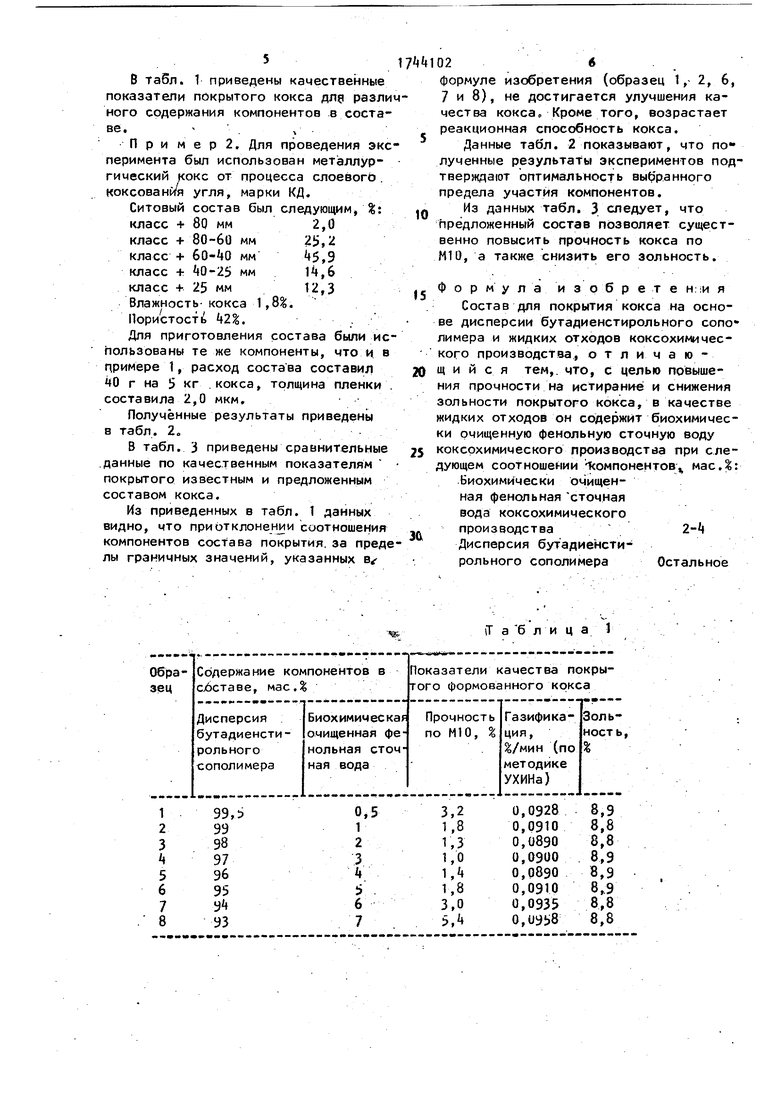

В табл. 1 приведены качественные показатели покрытого кокса для разлиного содержания компонентов в составе.

П р и м е р 2. Для проведения эксперимента был использован металлургический кокс от процесса слоевогЬ коксования угля, марки КД.

Ситовый состав был следующим, %: класс + 80 мм 2,0 класс + 80-60 мм 25,2 класс + 60-40 мм 5,9 класс + ЦО-2Ь мм 1,6 класс + 25 мм 12,3 Влажность кокса 1,8%. Пористост Ь2%.

Для приготовления состава были использованы те же компоненты, что и в Примере 1, расход состава составил 40 г на 5 кг кокса, толщина пленки составила 2,0 мкм.

Полученные результаты приведены в табл. 2о

В табл. 3 приведены сравнительные данные по качественным показателям покрытого известным и предложенным составом кокса.

Из приведенных в табл. 1 данных видно, что приотклонении соотношения компонентов состава покрытия за пределы граничных значений, указанных в Й1026

формуле изобретения (образец 1, 2, 6, 7 и 8), не достигается улучшения качества кокса. Кроме того, возрастает реакционная способность кокса.

Данные табл. 2 показывают, что по лученные результаты экспериментов подтверждают оптимальность выбранного предела участия компонентов.

Из данных табл. 3 следует, что предложенный состав позволяет существенно повысить прочность кокса по М10, а также снизить его зольность.

10

Формула изобретения

Состав для покрытия кокса на основе дисперсии бутадиенстирольного сополимера и жидких отходов коксохимического производства, отличаю- щ и и с я тем, что, с целью повышения прочности на истиранив и снижения зольности покрытого кокса, в качестве жидких отходов он содержит биохимически очищенную фенольную сточную воду коксохимического производства при следующем соотношении Компонентов% мас.%: Биохимически очищенная фенольная сточная вода коксохимического производства2-1

Дисперсия бутадиенстирольного сополимераОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия кокса | 1986 |

|

SU1472483A1 |

| Органическая добавка в угольную шихту для коксования | 1991 |

|

SU1810375A1 |

| Состав для покрытия кокса | 1989 |

|

SU1624022A1 |

| Способ селективной флокуляции угольных шламов | 1989 |

|

SU1690846A1 |

| Способ получения металлургического кокса | 2023 |

|

RU2814186C1 |

| Способ подготовки угольной шихты к коксованию | 1991 |

|

SU1778136A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| Способ биохимической очистки сточных вод коксохимического производства | 1989 |

|

SU1643462A1 |

| СПОСОБ ПОДГОТОВКИ К СЛОЕВОМУ КОКСОВАНИЮ ШИХТЫ, СОДЕРЖАЩЕЙ ПРОДУКТЫ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ | 2007 |

|

RU2343179C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

Т а б л и ц a 1

Таблица 2

ИзвестныйJ Предложенный.

ин

са

1,Ь 2,3 - ЛЬ

0,089 0,089

9,0 10,2

1,0 1,3

0,089 0,0661

8,8

ю;о

| Патент ГДР № 88512, кл„ С 10 L 5/30, 1972, Авторское свидетельство СССР № 1472483, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-06-30—Публикация

1990-05-07—Подача