Изобретение относится к составам, используемым для покрытия металлургического кокса для снижения реакционной способности, защиты его от разрушения и предотвращения пьшения при транспортировке, и может найти применение в коксохимической промышленности.

Цель изобретения - снижение реакционной способности и истираемости кокса.

Для приготовле.ния бутадиенстирольного сополимера используют следующие компоненты; бутадиен-1,3(ди- винил) мол.масса 54,09 (ОСТ 38-3-71) в жидком виде; стирол (винилбензол) мол,масса 104,14 в виде жидкости (гост 10003-76); в качестве анионного ПАВ использ-уют калиевое мыло диспропорционированной канифоли (ТУ-38-103261-75), сульфанол (ТУ 6- 01-1043-75) или синтетические жирные кислоты фракции ,(, (ОСТ 38-7-25-73).

Отходы флотации угля - суспензия. твердых частиц в воде. Твердая фаза отходов имеет следуюидай минералогический состав, мас.%:

Глинистое вещество41,4-92,0

Угольное вещество2,1-16,5

Пирит0,8-12,0

Карбонат1,1-19,1

Преобладающими минералами глинистого вещества являются каолинит и гидрослюда илистого типа. Химический состав золы твердой фазы отходов : представлены следующими окислами: FeO, (5,6-16,4%); AliOj (14,,; SiOi (33,6-52,6%); CaO (1,9-6,2); MgO (1,7-4,0%); SOj (0,6-3,3%),

Пример, В аппарат-полимеризатор загружают следующие составляющие: вначале ПАВ с водой, затем стирол и последним вводят бутадиен. Процесс полимеризации заканчивают при 100%-ной конверсии бутадиента и стирола. Полученный продукт охлаждают

сл

i( м

to

4:2

00

оо

в этом же аппарате до ZO-SO C и выгружают.

Для получения состава используют .отходы флотации угля обогатительной фабрики Ясиновского коксохимического завода зольностью 62%, содержанием частиц с 0,06 мм 70%. Отходы флотации вводят в виде пульпы с со- , держанием твердого 60 г/л; пере- i ю считывая долевое з 1астие этого компонента в составе по твердой фазе (но может быть с содержанием твердого до 300 кг/м).

Для приготовления состава покры- 15 тия в сополимер с молекулярной массой (3-4) -10 в виде 40%-ной водной дисперсии вводят суспензию отходов флотации угля в количестве 1; 2; : 3,5 мас.% из расчета на твердое ве- 20 щество и смешивают их в течение t мин при интенсивности перемешивания 3000 об/мин.

Покрытие наносят методом погружения нагретого кокса (при 200 -25 250°С) в приготовленную суспензию состава для покрытия (возможно ндне- сение покрытия путем напыления). Сушку покрытия осзпцествляют на воздухе. Толщина пленки покрытия на коксе сое- 30 тавляет 3-5 мкм, привес равен 100 - 150 г на 1 т кокса после нанесения покрытия 40%-ной концентрации.

Реакционную способность кокса оп- .ределяют по степени (скорости) га- зификации. Методика предусматривает испытание кускового товарного кокса

без предварительного дробления, а расчет скорости газификации кокса производят по формуле:40

К -|---100 %/мин, .

н - где К - константа скорости реакции;

1

кации;

первоначальный вес образца; время газификации. Для наглядности условно скорость газификации кокса без покрытия принята за 100% и сделан пересчет увеличения реакционной способности в относительных процентах.

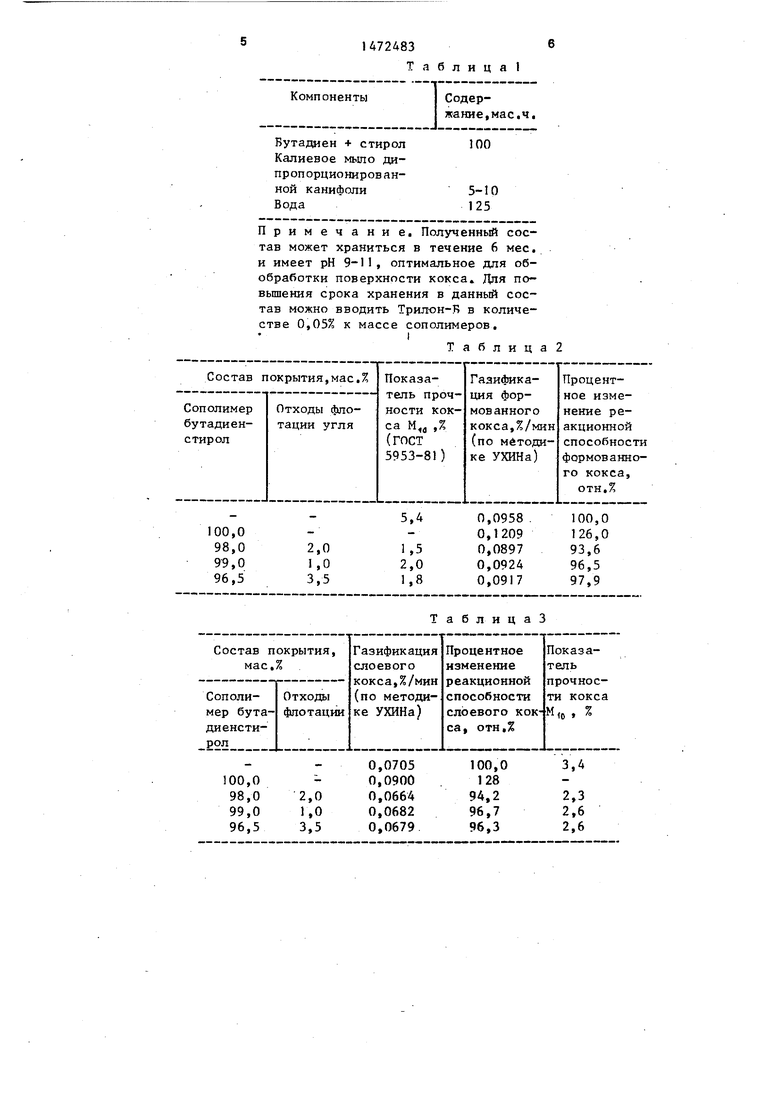

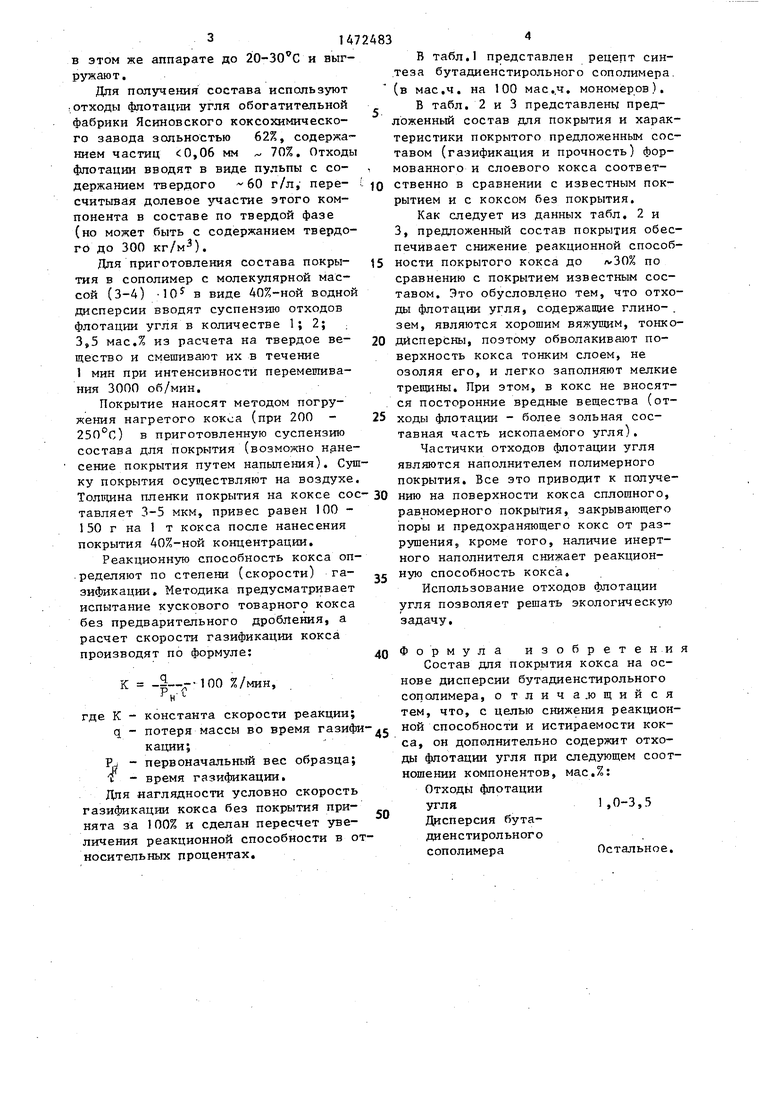

В табл.1 представлен рецепт син- .теза бутадиенстирольного сополимера, (в мае.4. на 100 мае..ч. мономеров),

В табл. 2 и 3 представлены предложенный состав для покрытия и харак теристики покрытого предложенным сос тавом (газификация и прочность) формованного и слоевого кокса соответственно в сравнении с известным покрытием и с коксом без покрытия.

Как следует из данных табл. 2 и 3, предложенный состав покрытия обес печивает снижение реакционной способ ности покрытого кокса до л,30% по сравнению с покрытием известным составом. Это обусловлено тем, что отхо ды флотации угля, содержащие глино- . зем, являются хорошим вяжущим, тонко дисперсны, поэтому обволакивают поверхность кокса тонким слоем, не озоляя его, и легко заполняют мелкие трещины. При этом, в кокс не вносятся посторонние вредные вещества (отходы флотации - более зольная составная часть ископаемого угля),

Частички отходов флотации угля являются наполнителем полимерного покрытия. Все это приводит к получению на поверхности кокса сплошного, равномерного покрытия, закрывающего поры и предохраняющего кокс от разрушения, кроме того, наличие инертного наполнителя снижает реакционную способность кокса.

Использование отходов флотации угля позволяет решать экологическую задачу.

Формула изобретени

Состав для покрытия кокса на основе дисперсии бутадиенстирольного сополимера, отлича.ющийся тем, что, с целью снижения реакцион

- потеря массы во время газифи-.г ной способности и истираемости кок. . ,.TV J4 .TWV m хч. п т ТТ г 1 ТТ У: ГИЛИ ПП

50

са, он дополнительно содержит отходы флотации угля при следующем соот ношении компонентов, мас,%: Отходы флотации угля

Дисперсия бутадиенстирольногосополимера

1,0-3,5

Остальное,

В табл.1 представлен рецепт син- .теза бутадиенстирольного сополимера, (в мае.4. на 100 мае..ч. мономеров),

В табл. 2 и 3 представлены предложенный состав для покрытия и характеристики покрытого предложенным составом (газификация и прочность) формованного и слоевого кокса соответственно в сравнении с известным покрытием и с коксом без покрытия.

Как следует из данных табл. 2 и 3, предложенный состав покрытия обеспечивает снижение реакционной способности покрытого кокса до л,30% по сравнению с покрытием известным составом. Это обусловлено тем, что отходы флотации угля, содержащие глино- . зем, являются хорошим вяжущим, тонко дисперсны, поэтому обволакивают поверхность кокса тонким слоем, не озоляя его, и легко заполняют мелкие трещины. При этом, в кокс не вносятся посторонние вредные вещества (отходы флотации - более зольная составная часть ископаемого угля),

Частички отходов флотации угля являются наполнителем полимерного покрытия. Все это приводит к получению на поверхности кокса сплошного, равномерного покрытия, закрывающего поры и предохраняющего кокс от разрушения, кроме того, наличие инертного наполнителя снижает реакционную способность кокса.

Использование отходов флотации угля позволяет решать экологическую задачу.

Формула изобретени

Состав для покрытия кокса на основе дисперсии бутадиенстирольного сополимера, отлича.ющийся тем, что, с целью снижения реакционной способности и истираемости кок. ,.TV J4 .TWV m хч. п т ТТ г 1 ТТ У: ГИЛИ ПП

са, он дополнительно содержит отходы флотации угля при следующем соотношении компонентов, мас,%: Отходы флотации угля

Дисперсия бутадиенстирольногосополимера

1,0-3,5

Остальное,

14724836

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия кокса | 1990 |

|

SU1744102A1 |

| Состав для покрытия кокса | 1989 |

|

SU1624022A1 |

| Способ селективной флокуляции угольных шламов | 1989 |

|

SU1690846A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ С МЕТАЛЛОКОРДОМ | 2001 |

|

RU2225419C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2022 |

|

RU2831644C2 |

| Органическая добавка в угольную шихту для коксования | 1991 |

|

SU1810375A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2459856C1 |

| РЕГЕНЕРАТ И РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДОШВ НА ЕГО ОСНОВЕ | 1983 |

|

SU1287554A1 |

| КРАСКА (ЕЕ ВАРИАНТЫ) | 1998 |

|

RU2129581C1 |

Изобретение относится к коксохимической промышленности ,в частности, к составам для покрытия кокса для снижения его реакционной способности, защиты его от разрушения и предотвращения пыления при транспортировке. Цель - снижение реакционной способности кокса. Состав покрытия состоит из отходов флотации угля и дисперсии бутадиенстирального сополимера. 3 табл.

Бутадиен + стирол Калиевое мьто диПрОПОрЦИОНИрОВЯН-НОЙ канифоли Вода

Примечание. Полученный состав может храниться в течение 6 нес. и имеет рН 9-11, оптимальное для об- обработки поверхности кокса Для повышения срока хранения в данный состав можно вводить Трилон-R в количестве 0,05% к массе сополимеров,

I

Таблица

100

5-10 125

ТаблицаЗ

| 0 |

|

SU331082A1 | |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1989-04-15—Публикация

1986-09-12—Подача