Изобретение относитя коксохимической промышленности, в частности к полимерному составу для покрытия кокса, и может найти применение при его транспортировке.

Цель изобретения - снижение пылеобразования за счет снижения истираемости кокса.

Пример. Для приготовления предлагаемого состава используют поливиниловый спирт - продукт щелочного омыления поливинилацетата (ГОСТ 10779-64), представляющий собой порошок белого или слегка желтого цвета, характеристика его отвечает следующим показателям: содержание летучих не более 4%; ацетатных групп в сухом продукте 0,8-2%; ацетата натрия в сухом продукте 0,7-15%; вязкость 4%-ного раствора 12.1-17 сП; среды 5-8; растворимость в горячей воде не менее 99%.

Для приготовления бутадиенстирольного сополимера используют бутадиен-1,3, мол. масса 54,09 (ОСТ 38-3-71) в жидком виде: стирол, мол. масса 104,14, в виде жидкости (ГОСТ 10003-76), в качестве анионового ПАВ используют калиевое мыло диспро- порционированной канифоли (ТУ 38- 103261-73). сульфанол (ТУ 6-01-1043-75) или синтетические жирные кислоты фракции Cio-Ci6 (ОСТ 38-7-25-73).

В аппарат-полимеризатор загружают компоненты состава в следующем порядке.

Вначале получают дисперсию бутадиенстирольного сополимера, а именно в водный раствор ПАВ вводят стирол и бутадиен, затем в реакционную массу при температуре полимеризации 50°С добавляют поливиниловый спирт в предлагаемом соотношении к сополимеру. После перемешивания и охлаждения состав готов к употреблению. Рецепт для синтеза бутадиенстирольного сополимера, мас.ч. на 100 мас.ч. мономеров:

Бутадиенстирол100

Калиевое мыло диспро- порционированной канифоли 10 Вода125

Для исследования используют формованный кокс, полученный из шихты следую6

О

ю

о ю ю

щего состава углей: газовый 42%: жирный 30%; коксующийся 11% и отощенно-спека- ющийся 17%. Зольность кокса составляет 9,5%, рабочая влажность - 0,8%, выход летучих веществ 0,8; пористость 48%. После перемешивания и охлаждения состав в виде суспензии наносят на кокс путем погружения нагретого до 200-550°С кокса в приготовленную суспензию. Сушку покрытия осуществляют на воздухе. Толщина пленки покрытия на коксе составляет 3-5 мкм, привес равен 800 г на 1 т кокса после нанесения покрытия 40%-ной концентрации.

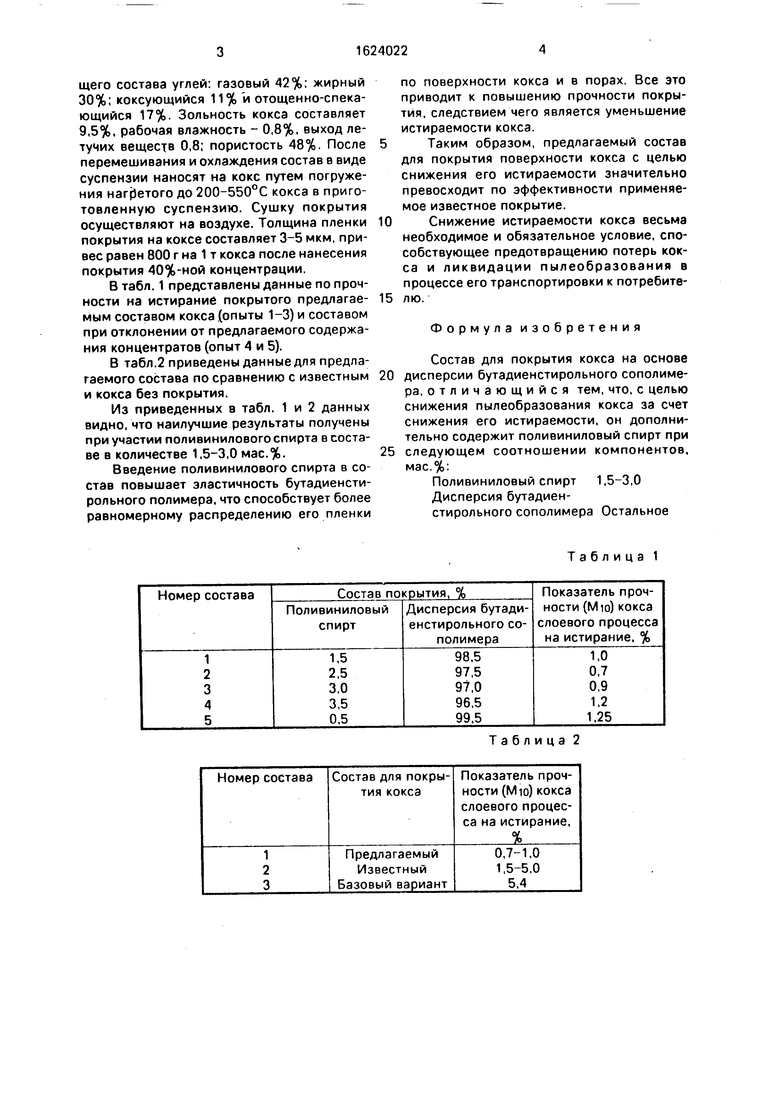

В табл. 1 представлены данные по прочности на истирание покрытого предлагав- мым составом кокса (опыты 1-3) и составом при отклонении от предлагаемого содержания концентратов (опыт 4 и 5),

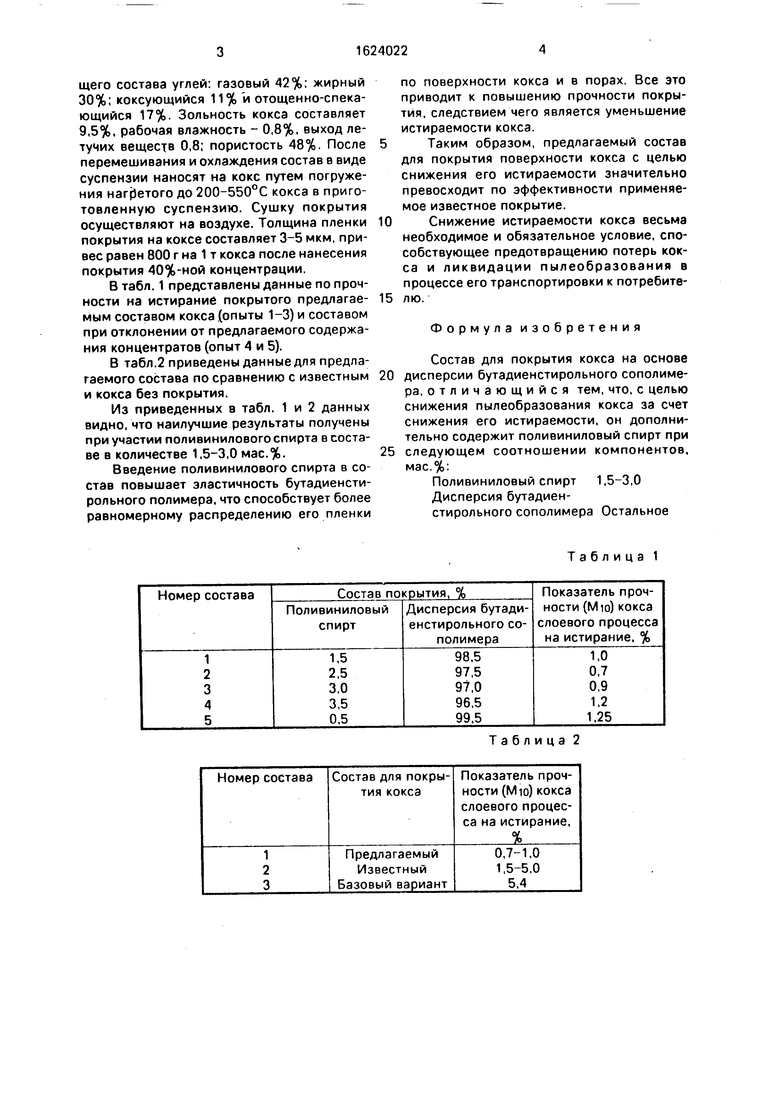

В табл.2 приведены данные для предлагаемого состава по сравнению с известным и кокса без покрытия.

Из приведенных в табл. 1 и 2 данных видно, что наилучшие результаты получены при участии поливинилового спирта в составе в количестве 1.5-3,0 мас.%.

Введение поливинилового спирта в состав повышает эластичность бутадиенсти- рольного полимера, что способствует более равномерному распределению его пленки

по поверхности кокса и в порах. Все это приводит к повышению прочности покрытия, следствием чего является уменьшение истираемости кокса.

Таким образом, предлагаемый состав для покрытия поверхности кокса с целью снижения его истираемости значительно превосходит по эффективности применяемое известное покрытие.

Снижение истираемости кокса весьма необходимое и обязательное условие, способствующее предотвращению потерь кокса и ликвидации пылеобразования в процессе его транспортировки к потребителю.

Формула изобретения

Состав для покрытия кокса на основе дисперсии бутадиенстирольного сополимера, отличающийся тем, что, с целью снижения пылеобразования кокса за счет снижения его истираемости, он дополнительно содержит поливиниловый спирт при следующем соотношении компонентов, мас,%:

Поливиниловый спирт 1,5-3,0 Дисперсия бутадиенстирольного сополимера Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия кокса | 1986 |

|

SU1472483A1 |

| Органическая добавка в угольную шихту для коксования | 1991 |

|

SU1810375A1 |

| Состав пигментированного покрытиядЕКОРАТиВНОгО МАТЕРиАлА HA буМАжНОйОСНОВЕ | 1979 |

|

SU834289A1 |

| Связующее для горячего брикетирования углей | 1988 |

|

SU1730123A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ ЖИДКОФАЗНО НАПОЛНЕННЫХ КРЕМНЕКИСЛОТОЙ ЭМУЛЬСИОННЫХ КАУЧУКОВ | 2011 |

|

RU2487891C1 |

| Способ селективной флокуляции угольных шламов | 1988 |

|

SU1694186A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| Состав для покрытия кокса | 1990 |

|

SU1744102A1 |

| Реагент-модификатор для флотации угольных шламов | 1988 |

|

SU1510936A1 |

Изобретение относится к полимерному составу для покрытия кокса и может быть применено в коксохимическом производстве при транспортировке кокса. Цель изобретения - снижение пылеобразования за счет снижения истираемости кокса. Указанная цель достигается применением состава, содержащего, мас.%: поливиниловый спирт 1,5-3.0; дисперсия бутадиенстирольного сополимера остальное. 2 табл.

Таблица 1

Таблица 2

| Способ обработки поверхности кокса | 1979 |

|

SU889686A1 |

| Состав для покрытия кокса | 1986 |

|

SU1472483A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-01-30—Публикация

1989-02-13—Подача