Иэобретение относится к производству изделий из композиционных материалов и может быть использовано для изготовления режущих инструментов

Известен способ изготовления режущих инструментов, включающий скрепление волокон бора с подобными волокнами и с металлической подложкой с помощью спеченного в жидкой фазе сплава на основе меди,олова и титана.

Однако известный способ не позволяет утилизировать отходы производства однонаправленных волокнистых материалов, содержащих волокна высокой твердости.

Известен также способ изготовления режуших дисков (пильного полотна), в котором с помощью промежуточного слоя соединяют два диска из прокатного материала Между дисками устанавливают медную, железную или пластмассовую сетку, которую предварительно покрывают клеющим веществом, в качестве которого используют раствор, содержащий электропроводящий порошок, например алюминиевое клеящее вещество. Высушивают, после чего на сетку устанавливают диски. При этом волокна располагают под углом 45° Диски соединяют точечной сваркой, располагая точки соединения асимметрично.

N

Ј

А

ОС

ь

Известный способ предусматривает расположение режущих волокон под углом 45° одно к другому, а в итоге произвольно, не ориентированно - к обрабатываемой поверхности, что не позволяет обеспечить повышенную стойкость и эксплуатационную надежность. Способ также не позволяет утилизировать отходы волокнистых композиционных материалов.

Цель изобретения - утилизация отходов волокнистых композиционных материалов и обеспечение стойкости и эксплуатационной надежности режущих дисков.

Поставленная цель достигается тем, что согласно способу, включающему формирование режущей части из композиционного материала в виде плоской кольцеобразной заготовки, размещение заготовки между металлическими обкладками, их закрепление, кольцеобразную заготовку формируют из равнобоких трапеций, которые вырезают из многослойных листов композиционного материала, армированного однонаправленными сверхтвердыми волокнами, высоту трапеций выбирают совпадающей с осью волокна, а ее величину определяют по формуле

do h.y ,

где h - высота трапеции;

do - внутренний диаметр заготовки;

D - наружный диаметр заготовки, при этом большее основание трапеции определяют по формуле

100 db а ,

где а - большее основание трапеции; de - диаметр волокна.

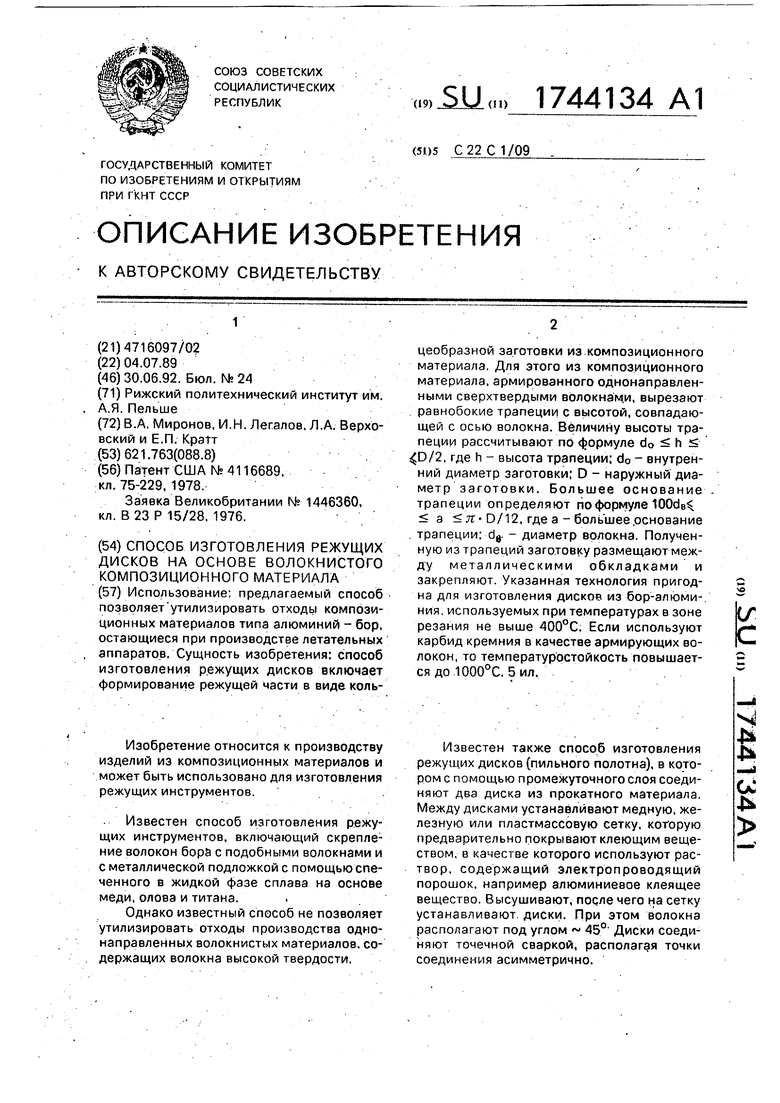

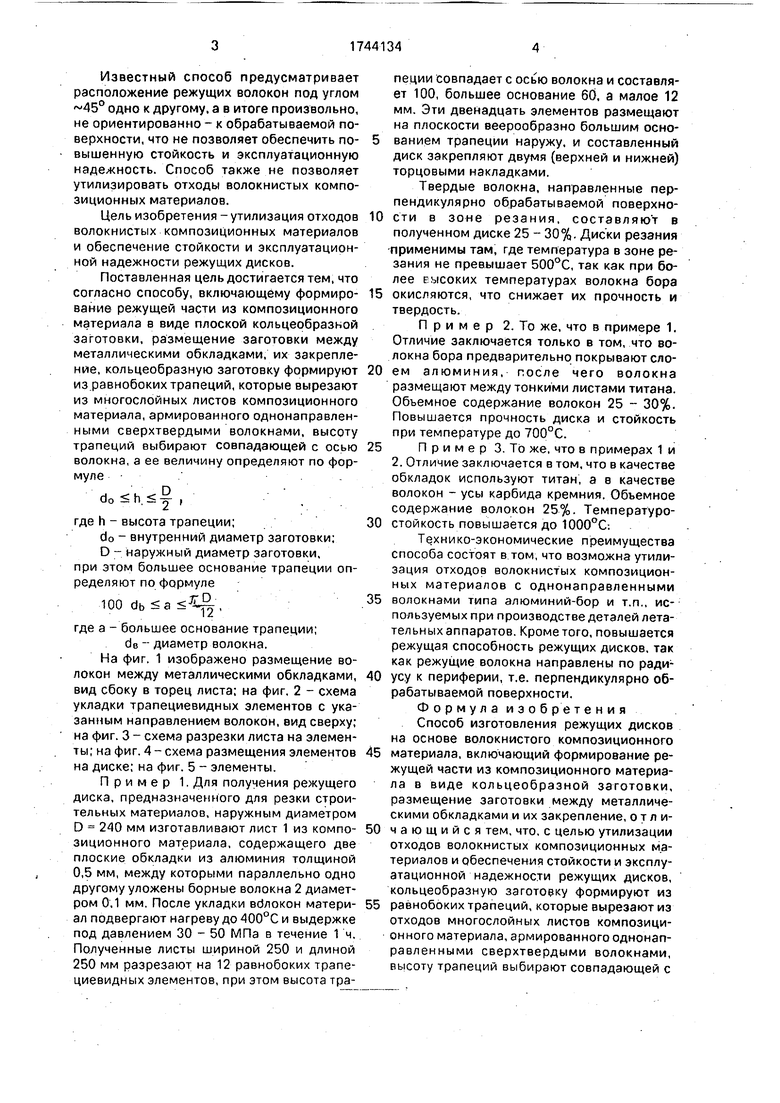

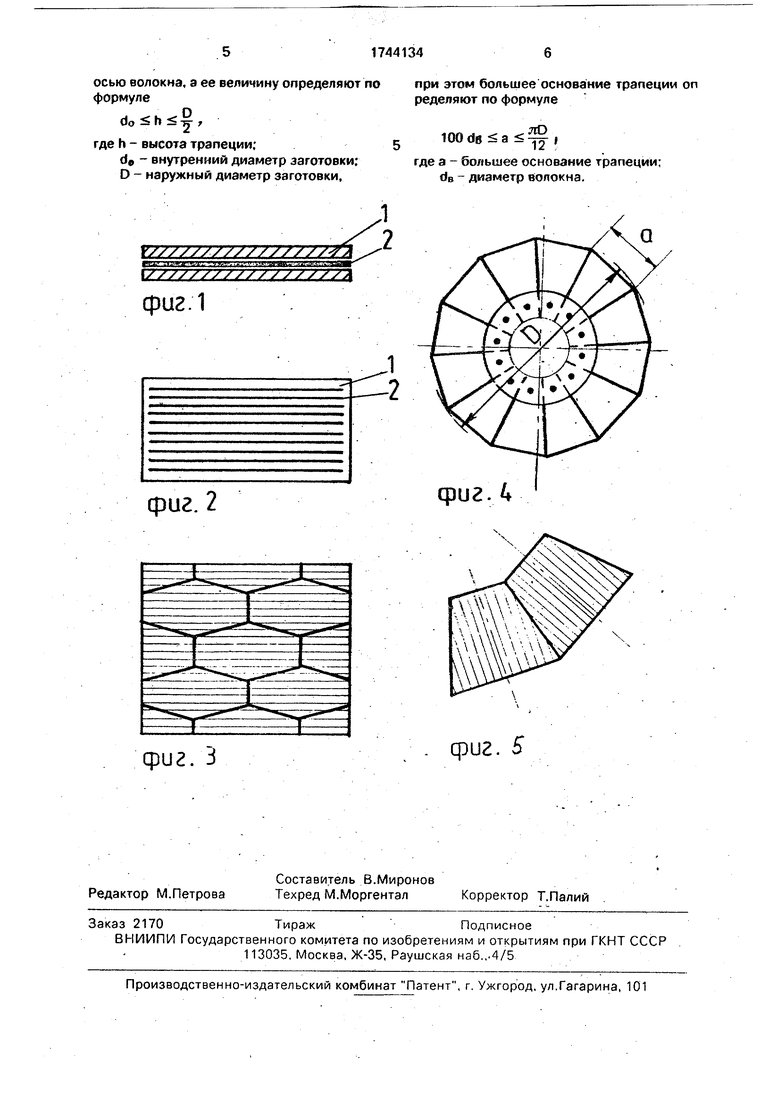

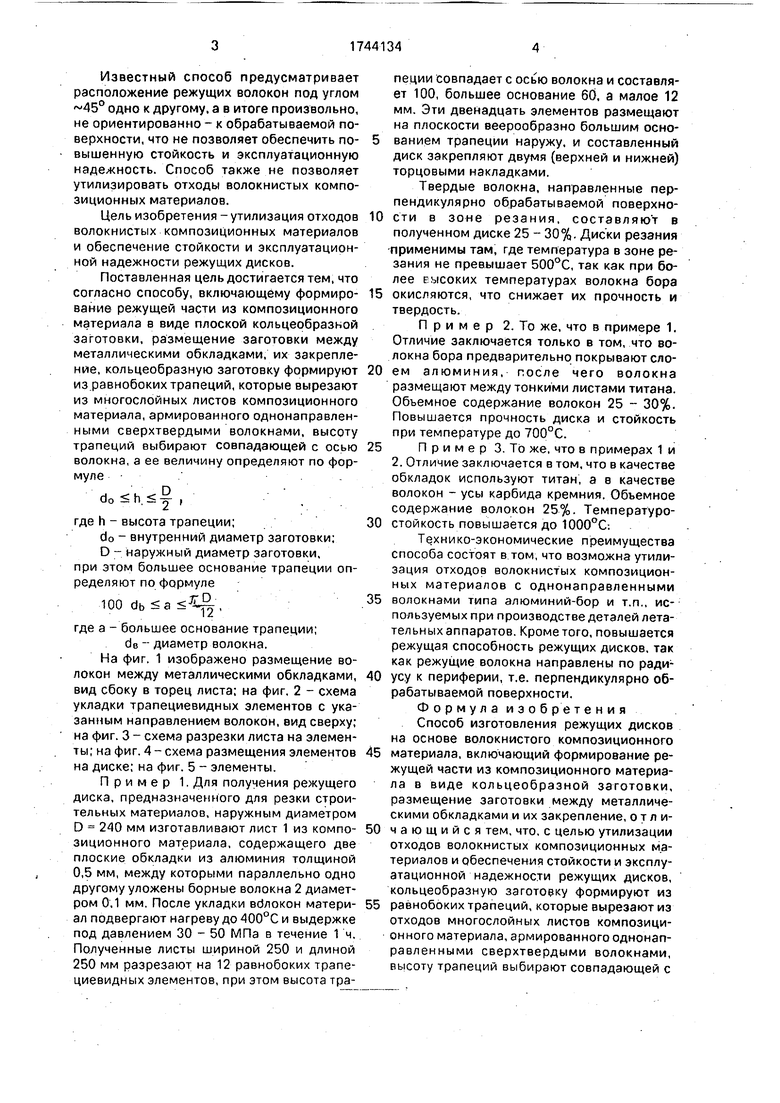

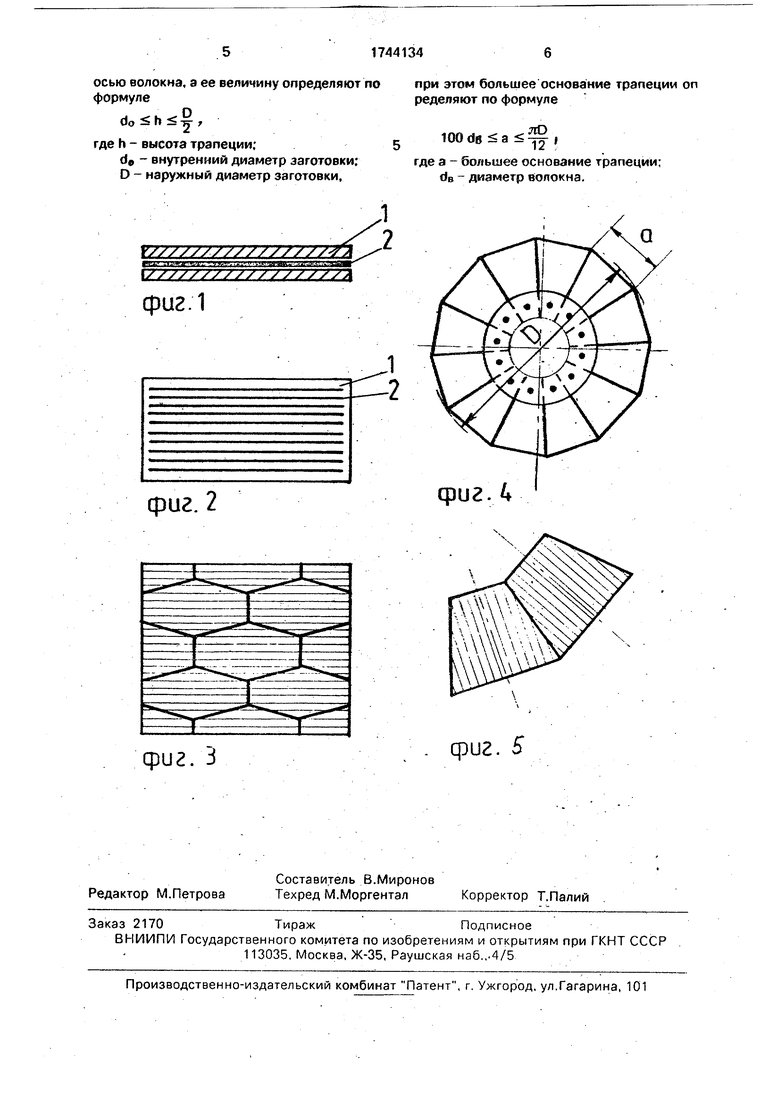

На фиг. 1 изображено размещение волокон между металлическими обкладками, вид сбоку в торец листа; на фиг, 1 - схема укладки трапециевидных элементов с указанным направлением волокон, вид сверху; на фиг. 3 - схема разрезки листа на элементы; на фиг. 4 - схема размещения элементов на диске; на фиг. 5 - элементы.

Пример 1. Для получения режущего диска, предназначенного для резки строительных материалов, наружным диаметром D 240 мм изготавливают лист 1 из композиционного материала, содержащего две плоские обкладки из алюминия толщиной 0,5 мм, между которыми параллельно одно другому уложены борные волокна 2 диаметром 0.1 мм. После укладки вйлокон материал подвергают нагреву до 400°С и выдержке под давлением 30 - 50 МПа в течение 1 ч. Полученные листы шириной 250 и длиной 250 мм разрезают на 12 равнобоких трапециевидных элементов, при этом высота трапеции совпадает с осью волокна и составляет 100, большее основание 60, а малое 12 мм. Эти двенадцать элементов размещают на плоскости веерообразно большим основанием трапеции наружу, и составленный диск закрепляют двумя (верхней и нижней) торцовыми накладками.

Твердые волокна, направленные перпендикулярно обрабатываемой поверхности в зоне резания, составляют в полученном диске 25 - 30%. Диски резания применимы там, где температура в зоне резания не превышает 500°С, так как при более rsicoKHx температурах волокна бора

окисляются, что снижает их прочность и твердость.

Пример 2. То же, что в примере 1. Отличие заключается только в том, что волокна бора предварительно покрывают слоем алюминия, после чего волокна размещают между тонкими листами титана. Объемное содержание волокон 25 - 30%. Повышается прочность диска и стойкость при температуре до 700°С.

П р и м е р 3. То же, что в примерах 1 и

2. Отличие заключается в том, что в качестве обкладок используют титан, а в качестве волокон - усы карбида кремния. Объемное содержание волокон 25%. Температуростойкость повышается до 1000°С:

Технико-экономические преимущества способа состоят в том, что возможна утилизация отходов волокнистых композиционных материалов с однонаправленными

волокнами типа алюминий-бор и т.п., используемых при производстве деталей летательных аппаратов. Кроме того, повышается режущая способность режущих дисков, так как режущие волокна направлены по радиусу к периферии, т.е. перпендикулярно обрабатываемой поверхности.

Формула изобретения Способ изготовления режущих дисков на основе волокнистого композиционного

материала, включающий формирование режущей части из композиционного материала в виде кольцеобразной заготовки, размещение заготовки между металлическими обкладками и их закрепление, о т л ичающийся тем, что, с целью утилизации отходов волокнистых композиционных материалов и обеспечения стойкости и эксплуатационной надежности режущих дисков, кольцеобразную заготовку формируют из

равнобоких трапеций, которые вырезают из отходов многослойных листов композиционного материала, армированного однонап- равленными сверхтвердыми волокнами, высоту трапеций выбирают совпадающей с

осью волокна, а ее величину определяют по формуле

где h - высота трапеции;

d0 - внутренний диаметр заготовки; D - наружный диаметр заготовки.

при этом большее основание трапеции оп ределяют по формуле

100de a i

где а - большее основание трапеции; dB - диаметр волокна.

Использование1 предлагаемый способ позволяет утилизировать отходы композиционных материалов типа алюминий - бор, остающиеся при производстве летательных аппаратов. Сущность изобретения: способ изготовления режущих дисков включает формирование режущей части в виде кольцеобразной заготовки из композиционного материала Для этого из композиционного материала, армированного однонаправленными сверхтвердыми волокнами, вырезают равнобокие трапеции с высотой, совпадающей с осью волокна. Величину высоты трапеции рассчитывают по формуле d0 h 4D/2, где h - высота трапеции; do - внутренний диаметр заготовки; D - наружный диаметр заготовки. Большее основание трапеции определяют по формуле 100dB а ж- D/12, где а - большее основание трапеции; de - диаметр волокна Полученную из трапеций заготовку размещаютмеж- ду металлическими обкладками и закрепляют Указанная технология пригодна для изготовления дисков из бор-алюминия используемых при температурах в зоне резания не выше 400°С. Если используют карбид кремния в качестве армирующих волокон, то температуростойкость повышается до 1000°С. 5 ил. (/ С

////

LL

SS/ / У / / / / S / / /

фиг.1

фиг. 2

фиг. 3

J -2

фиг. 4

фиг. S

| Патент США Ms 4116689, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Электрогидравлический усилитель | 1987 |

|

SU1446360A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-30—Публикация

1989-07-04—Подача