Изобретение относится к металлургии сплавов на основе железа, в частности к изысканию материалов для производства узлов и деталей, подвергающихся при эксплуатации ударно-абразивному и гидроабразивному изнашиванию, например мелющие тела и бронефутеровочные плиты шаровых мельниц.

В промышленности широко известны сплавы и чугуны применяемые по указанному назначению.

Однако эти сплавы в промышленности не нашли широкого использования в силу низких технологических характеристик и невысокой эксплуатационной надежности в условиях динамических нагрузок при гидроабразивном и абразивном изнашивании.

Наиболее близким к предлагаемому по составу ингредиентов, технической сущности и достигаемому эффекту является изно- состойкий сплав на основе железа, содержащий в своем составе, мас.%: углерод 2,8-3,8; кремний 1,5-2,5; марганец 1,0 -5,0; никель 0,5 -2,5; хром 8- 12; алюминий 0,05 - 0,15; титан 0,05 - 0.15; ванадий 0,1 - 0,5; бор 0,005 - 0,05; кальций 0,03 - 0,15; сурьма 0,005 - 0,5; железо остальное.

Указанные сплавы и чугуны по своим пластическим и ударным свойствам удовлетворяют требованиям к материалам такого класса при средних динамических нагрузках. Вместе с тем такие материалы не удовлетворяют условиям эксплуатации в мощных агрегатах при высоких ударных наы

Ј

грузках, особенно в условиях гидроабразивного износа. Объясняется это тем, что при сухом помоле происходит взаимодействие шаров на более мягкой основе, а при гидроабразивном износе мелющие тела под воздействием ударных нагрузок находятся в более жестких условиях взаимодействия, что приводит к интенсивному изнашиванию, а при наличии микротрещин - к ускоренному разрушению.

Поэтому для работы в условиях жестких динамических нагрузок большое значение приобретает стабилизация пластичных и ударных свойств сплава для повышения эксплуатационной стойкости при работе, особенно в мощных машинах и агрегатах.

Цель изобретения - повышение пластических свойств и их стабилизация, снижение ударно-абразивного износа и повышение эксплуатационных свойств.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, никель, хром, алюминий, титан, ванадий, бор и железо, дополнительно содержит барий и азот при следующем соотношении компонентов, мае.%: углерод2,5-3.5; кремний 1,5 - 2,5; марганец 0,8 - 4,4; никель 0,4 -2,2; хром 5,0- 10,0; алюминий 0,05-0,15; титан 0,05-0,15; ванадий 0,2-0,6: борО,005 - 0,05: барий 0,02 - 0,12; азот 0,02 - 0,12; железо остальное, причем соотношение карбидообразующих элементов (хром, марганец, ванадий) к графитообразующим (кремний, никель, титан и алюминий) 3:1.

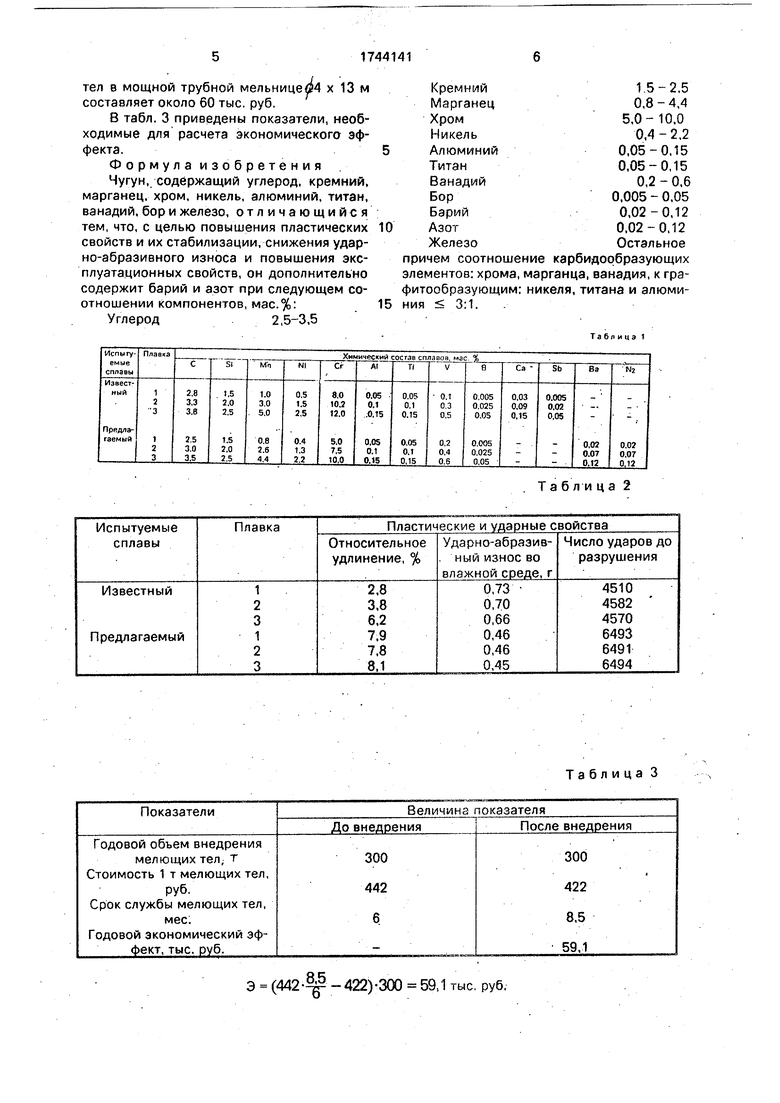

Для получения предлагаемого химического состава сплава выплавляют плавки в индукционной печи ИЧТ-6 на граничные и средние пределы легирования по всем составляющим и отливают образцы для их испытаний. Аналогичным образом получают известные образцы.

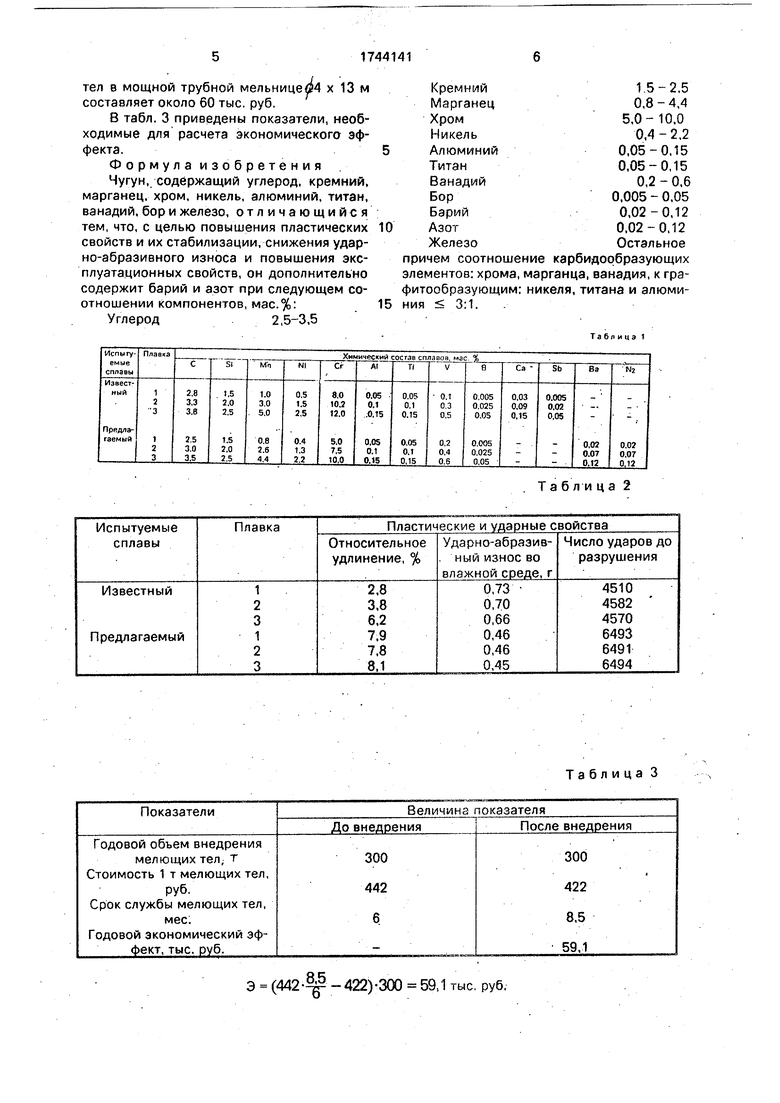

В табл, 1 и 2 приведены химические составы, пластические и ударные свойства.

Как видно из табл. 1 и 2, пластические и ударные свойства предлагаемого сплава имеют стабильные величины по сравнению с аналогичными свойствами известного сплава.

Высокостабильные пластические и ударные свойства объясняются следующим образом.

Присадка бария 0,02 - 0,12% обеспечивает стабилизацию карбидной фазы, перераспределение включений с очищением от них границ зерен модифицированного металла, а также способствует ликвидации вредных интергранулярных включений, что существенным образом приводит к равномерному распределению карбидных составляющих, уменьшению их размеров и, как

следствие, стабилизирует высокие пластические и ударные свойства чугуна.

Ввод 0,02 - 0,12% азота увеличивает

прокаливаемость чугуна, снижает его чувствительность к перегреву, а с алюминием, связываясь в специальные нитриды, оказывает такое же действие на величину зерна и твердость, какое характерно для карбидообразующих элементов: происходит дисперсионное твердение (измельчение зерна), а также способствует снижению модуля упругости.

Поименение азота для легирования чугуна в таком сочетании с барием определен- ным образом резко стабилизирует пластические и вязкостные свойства, так необходимые для повышения ударной прочности сплава в условиях ударно-абразивного и

гидроабразивного износа.

Комплексное легирование чугуна такими сильными карбидообразующими элементами, как хром, ванадий, марганец, в сочетании с графитообразующими (кремний, никель, алюминий и титан) в указанных пределах оказывает рациональное воздействие на формирование отливок и благопри- ятно сказывается на служебных характеристиках чугуна.

Так, установлено, что присутствие в чугуне в указанных пределах оптимального суммарного соотношения карбидообразующих элементов (хром, марганец, ванадий) к графитообразующим (кремний, никель, титан и алюминий) 3:1 способствует более равномерному образованию карбидных составляющих и уменьшению их размеров; рациональному распределению ферритной составляющей чугуна, повышающей его

пластические, а следовательно, и ударные свойства; модифицированию структуры, т.е. измельчению кристаллов основы чугуна; обеспечению повышенной эксплуатационной стойкости за счет стабильно высоких

пластических и ударных свойств чугуна.

Применение кальция и сурьмы в качестве добавок после введения новых (барий и азот) не оказывают существенного влияния на достижение поставленной цели, а наоборот приводит к загрязнению металла, что отрицательно сказывается на прочностных свойствах отливок.

Внедрение в производство предлагаемого чугуна обеспечивает получение отливок со стабильно высокими пластическими и ударными свойствами, при этом эксплуатационная стойкость мелющих тел из предлагаемого сплава увеличивается на 40 -50% по сравнению с известным, а годовой экономический эффект от внедрения мелющих

тел в мощной трубной мельнице#4 х 13 м составляет около 60 тыс. руб.

В табл. 3 приведены показатели, необходимые для расчета экономического эффекта.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, никель, алюминий, титан, ванадий, бор и железо, отличающийся тем, что, с целью повышения пластических свойств и их стабилизации, снижения ударно-абразивного износа и повышения эксплуатационных свойств, он дополнительно содержит барий и азот при следующем соотношении компонентов, мас.%:

Углерод2,5-3,5

0

Кремний

Марганец

Хром

Никель

Алюминий

Титан

Ванадий

Бор

Барий

Азот

Железо

1 5-2,5

0,8-4,4 5,0- 10,0

0,4-2,2 0,05-0,15 0,05-0,15

0,2 - 0,6

0,005 - 0,05

0,02-0,12

0,02-0,12

Остальное

причем соотношение карбидообразующих элементов: хрома, марганца, ванадия, к гра- фитообразующим: никеля, титана и алюми- 5 ния 3:1.

Та бл и ц э 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Чугун | 1983 |

|

SU1120030A1 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 2015 |

|

RU2627713C2 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2017 |

|

RU2640367C1 |

Изобретение используется при эксплуатации узлов и деталей в условиях интенсивного абразивного и гидроабразивного изнашивания, например мелющие тела и бронефутеровочные плиты трубных мельниц. Сущность изобретения: чугун содержит, мас.%: углерод 2,5 - 3,5; кремний 1.5 2,5; марганец 0,8-4,4; никель 0,4-2,2; хром 5 - 10; алюминий 0,05 - 0,15; титан 0,05 - 0,15; ванадий 0,2 - 0.6; бор 0.005 - 0,05, барий 0,02 - 0,12; азот 0,02 - 0,12; железо остальное, причем соотношение карбидооб- разующих элементов (хром, марганец, ванадий) к графитообразующим (кремний, никель, титан, алюминий) 3:1. Внедрение в производство предлагаемого сплава обеспечивает получение отливок с повышенным уровнем пластичности и ударно-абразивной износостойкости, что способствует повышению эксплуатационной стойкости при работе в мощных агрегатах. Срок службы быстроизнашивающихся узлов и деталей дробильно-размол ьногооборудования(бро- неплит, перегородок, мелющих тел и др.) из предлагаемого сплава увеличивается на 40 - 50% по сравнению с известным. 3 табл. (Л С

Таблица 2

| Износостойкий сплав | 1988 |

|

SU1611974A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-30—Публикация

1990-08-20—Подача