Изобретение относится к металлургии сплавов на основе железа, в частности к изысканию материалов для производства узлов и деталей, подвергающихся при эксплуатации динамическим Н1агрузкам в условиях интенсивного абразивного изнашивания, например мелю- - щие тела и бронефутеровочные плиты трубных мельниц.

Целью изобретения является повышение пластичности и трещиноустойчивости при сохранении уровня ударно- абразивной износостойкости.

Поставленная цель достигается тем, что сплав содержит углерод, кремний, марганец, хром, ванадий, никель, алюминий, титан, бор, сурьму и железо при следующем соотношении компонентов, мае.:

Углерод Кремний Марганец

2,8-3,8

1,5-2,5

1,0-5,0

0,5-2,5 8-12 , 0,05-0,15 0,05-0,15 О,-1-0,5 0,005-0,05 0,03-0,15 0,005-0,05 Остальное

а отношение марганца и никеля 2:1.

Легирование известного сплава ванадием в пределах 0,1-0,5 мас.% способствует повышению дисперсности продуктов распада аустенита, а перлит приобретает сорбитойбразную форму, что в значительной степени стабилизирует карбидную фазу сплава и одновременно благоприятно сказывается на повышение пластичности предлагаемого сплава. .

Введение бора, сильного дегазатора и раскислителя сплава воздействует эффективно на сложные тугоплавкие окислы хрома, титана и ванадия, повы- шая жидкотекучесть сплава. Добавка бора в пределах 0,005-0,05 мас.% оказывается весьма влиятельной для образования твердого раствора внедрения и задержания про4.5есса етрукту:рнь Х превращений. Нерастворимый бор связывается в Нитриды и карбиды и в таком состоянии не влияет на температуру начала роста зерна и прокаливаемость, но в значительной мере повышает плас- тические и вязкостные свойства сплава, при этом резко снижаются трещино- образов ания при отливке и термообработке деталей сложной конфигурации.

Присадка кальция в качестве моди- физирующего элемента в пределах 0,03- 0s15 мас.% приводит к уменьшению степени загрязненности сплава как строчечными включениями глинозема,так и окислами с кислородом и сульфидами с се- рой,которые весьма тугоплавки(1800- 2700 С}и выплывают на поверхность расплава в ишак,что,в конечном результате , положительно сказывается на повышении жидкотекучести, пластических свойств5 -а также увеличивает трещино- устойчивость сплава даже при перегреве металла.

Обработка жидкого сплава сурьмой в пределах 0,002-0,008 мас.% совместно с такими раскислителями как кремний, алюминий, титан, кальций позволяет заметно повысить литейные свой0

5 0

5 Q 5

о 5

5

ства сплава за счет резкого снижения загрязнения как строчечными включениями, так и ликвид.ации интергранулярных включений (сульфидов и оксидов). Такое сочетание раскисления и микролегирования сплава обеспечивает получение высоких пластических и вязкостных свойств, а также износостойких характеристик сплава за счет образования новых тугоплавких соединений и перераспределения их при термической обработке. Причем способность сурьмы препятствовать образованию дополнительных фаз, одной из которых являются образования графита, приводит к торможению их роста, изменению формы, уменьшению дисперстности перлита и термодинамической активности кремния, титана и алюминия, способствующих свободному выпадению углерода в виде графита. Эти указанные факторы стабилизируют высокие механические характеристики ударостойкости и износостойкости.

Выбор колинественного содержания марганца в пределах 1-5 мас.% никеля в пределах 0,5-2,5 мас.% и кремния до 1,5-2р5 мас.% объясняется следующим образом.

Марганец активно подтавляет перлитное превращение аустенита высокохромистых сплавов, при этом полное, торможение перлитного превраще ния наблюдается при 5 мас.%, а количество оста- . точного аустенита и его стабильность увеличиваются с ростом содержания марганца, что оказывает сильное влияние на механические характеристики. Вместе с тем марганец в сочетании с никелем в предлагаемом сплаве настолько стабилизирует аустенит и снижает температуру мартенситного превращения, что металлическая основа прег-шущест- венно аустенитная, а i iapTBHCHT и продукты диффузионного распада не образуются. Причем, повьшепие литейных и технологических свойств наблюдается при оптимальном соотношении марганца и никеля, равном 2:1. Это объясняется ем, что комплексное рациональное легирование сплава марганцем и никелем при указанном соотношении приводит к максимальному увеличению прокалива- емости сплава, равномерному распределению карбидной состав. яющей структуры и аустенитиой матрицы и имеет практически перлитно-трооститную структуру.

5

Кремнии в указанных пределах положительно сказывается на увеличении прокаливаемости, а также обеспечивает стабильную ударо-абразивную износостойкость.

Содержание алюминия 0,05-0 15 мае и титана 0,05-0,15 мае Л обеспечива.ет снижение хрупкости сплава за счет снижения литейных и термических напряжений в отливках и, как следствие, задержания процесса структурных превращений.

Выбранное соотношение марганца к никелю 2:1 является оптимальным для предлагаемого сплава, так как эти копоненты в соотношении более 2 и менее 1 резко снижают как литейно-тех- нологические, так и механические характеристики. Это объясняется тем, что при указанном соотношении марганца к никелю обеспечивается максимальная прокаливаемость высокохромистого сплава и подавляет перлитное превращение в сечениях до 200 мм, а также способствует снижению трещинообразов ния в отливках, особенно при отливке в металлические кокильные формы. .

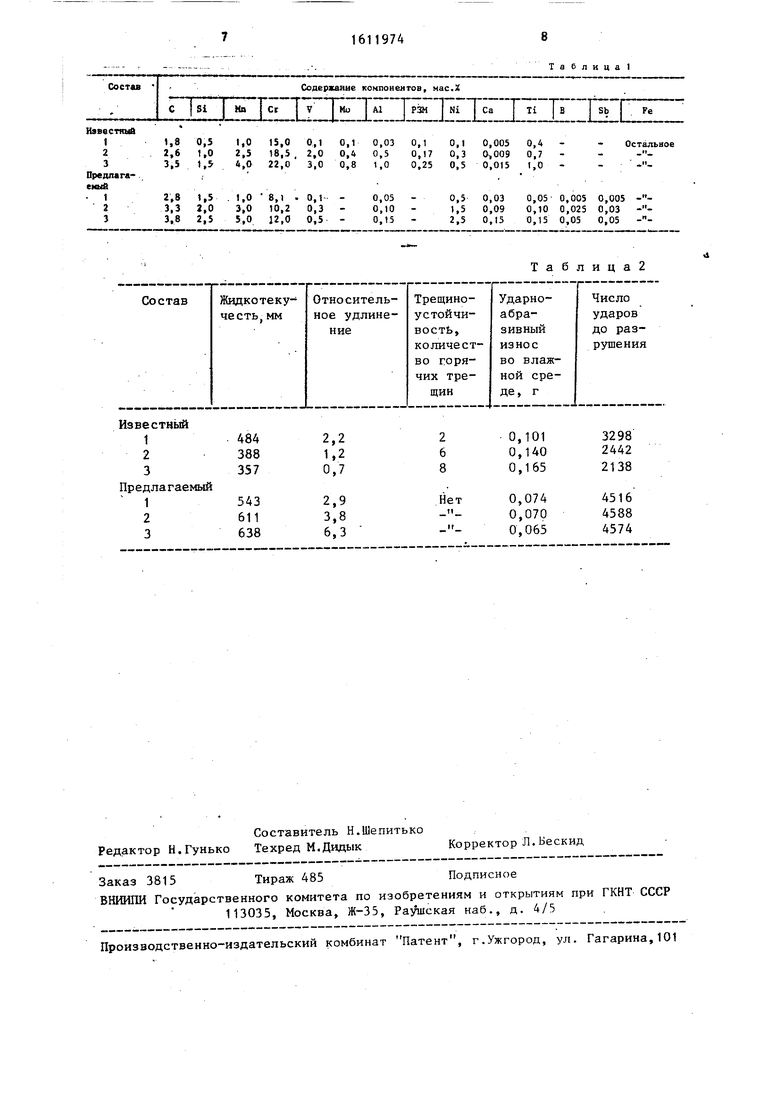

Пример. Выплавку сплава произ водят в индукционной печи ИЧТ-6.

Химический состав предлагаемого сплава и известного приведены в табл. литейные, технологические и механические характеристики предлагаемого сплава и известного - в табл. 2.

На трещиноустойчивость образцы в виде мелющих цилиндров ф25 мм и длиной 38 мм из предлагаемого сплава и известного испытывают в процессе их отливки на конвейерно-кокильной машине, с применением поверхностного душевого - водяного охлаждения в течение 1 мин.

На ударно-абразивный износ испытания производят таких же мелющих цилиндров из предлагаемого сплава и известного в центробйжно-метательной машине при вращении барабана 550 об/мин и наличии сырьевой абразивной смеси для получения клинкера и длительностью 20 мин.

Испытания на удароуетойчивость мелющих цилиндров из предлагаемого

19746

сплава и известного проводят на маятниковом копре МК IIM3-14, с динамическим ударом бойка 14 кгм.

5Как видно из табл. 2, образцы из

предлагаемого сплава при указанном диапазоне легирования и рациональном соотношении марганца и никеля, равном 2. 1 S обладают более высокими свойст- 0 ва.ми пластичности и тр&циноустойчи- вости, при сохранении высокого уровня ударно-абразивной износостойкости. При содержании легирующих присадок ниже нижнего предела к предлагаемому

5 химическому составу и вьш1е верхнего предела наблюдается ухудшение комплекса свойств.

Таким образом, предлагаемый сплав обладает высокгдаи литейными, технологическими и механическими характеристиками по сравнению с известным износостойким сплавом, и можвд быть использован в промышленности для быстроизнашивающихся Деталей, эксплуатирующихся в условиях динамических нагрузок и абразганого изнашивания.

Формула изобретения

Ю Износостойкий сплав, содержащиз

углерод, кремнии, марганец, хром, ва- надий, алюминий, никель, кальцрш, титан и железо, отличающийся тем, что, с целью повышения пластичное- 35 ти и трещиноустойчнвости при сохранении уровня ударно-абразивной износостойкости, он дополнительно содержит бор и сурьму при следующем соотношении компонентов,, мас.%: 0 Углерод 2,8-3,8 Кремний 1,5-2,5 Марганец 1-5 Хром 8-12 Ванадий 0,1-0,5 5 Алюминий 0,05-0,15 Никель 0,5-2,5 Кальций 0,03-0,15 Титан 0,05-0,15 Бор 0,005-0,050 0 Сурьма 0,005-0,050

Железо Остальное при этом соотношение марганца и никеля составляет 2:1,

т а 6 л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1744141A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| СТАЛЬ | 2000 |

|

RU2184792C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

Изобретение относится к металлургии сплавов на основе железа, в частности к материалам для производства узлов и деталей, подвергающихся при эксплуатации динамическим нагрузкам в условиях интенсивного абразивного изнашивания, например мелющие тела и бронефутеровочные плиты трубных мельниц. Целью изобретения является повышение пластичности и трещиноустойчивости при сохранении уровня ударно-абразивной износостойкости. Сплав содержит, мас.%: углерод 2,8-3,8

кремний 1,5-2,5

марганец 1-5

никель 0,5-2,5

хром 8-12

алюминий 0,05-0,15

титан 0,05-0,15

ванадий 1-0,5

бор 0,005-0,05

кальций 0,03-0,15

сурьма 0,008

железо остальное, при этом соотношение марганца и никеля составляет 2:1. Внедрение в производство предлагаемого сплава обеспечивает получение отливок с повышенным уровнем пластичности, трещиноустойчивости и ударно-абразивной износостойкости, что способствует повышению качества деталей при производстве и увеличению долговечности при эксплуатации. Срок службы быстроизнашивающихся узлов и деталей дробильно-размольного оборудования (бронеплит, перегородок, мелющих тел и др.) из предлагаемого сплава увеличивается на 50-70%. 2 табл.

Остальное

0,005 0,03 0,05 - Таблица2

| Чугун | 1985 |

|

SU1268632A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Износостойкий сплав | 1985 |

|

SU1315511A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1988-10-17—Подача