Изобретение относится к машиностроению, может найти применение в инструментальном производстве, и предназначено для упрочнения рабочих поверхностей режущего инструмента из инструментальных сталей посредством луча лазера.

Известен способ лазерной обработки, при котором упрочняемая поверхность насыщается легирующим веществом из газовой среды.

Недостатком известного способа является незначительная глубина упрочненной зоны, вследствие чего износостойкость повышается незначительно. Указанный недостаток обусловлен малой глубиной проникновения газовой среды (например, азота) в материал при кратковременном воздействии лазерного излучения.

Наиболее близким к предлагаемому является способ лазерной обработки стальных изделий преимущественно режущего инструмента, включающий нанесение легирующего состава и лазерную обработку с оплавлением.

Основным недостатком известного способа является пониженная твердость легированной зоны, обусловленная характером распределения температурного поля по глубине образца. Легированная зона содержит значительное количество (до 30%) остаточного аустенита, что на ряду с другими факторами снижает ее твердость и износостойкость. Нижележащая зона обладает повышенной твердостью благодаря нагреву до температуры закалки из твердого состояний.

Цель изобретения - повышение износостойкости.

Поставленная цель достигается тем, что дополнительно проводят повторную лазерную обработку с плотностью мощности лазерного излучения Wp (50-35) кВт/см при длительности импульса Га(2-4) .

Способ осуществляют следующим образом.

|

Јь VI

Повторное облучение поверхности лазерным излучением с плотностью мощности Wp (50-35) кВт/см2 и длительности импульса ги-(2-4) -10 с приводит к тому, что в легированной зоне упрочненного слоя (см. прототип) развиваются температуры, не превышающие температуру закалки из твердого состояния. Глубина проникновения изотермы закалки составляет 50-60 мкм, что составляет более половины глубины легированной зоны. Полученное чередование различных по твердости слов в легированной зоне повышает износостойкость поверхности. Более твердый верхний слой сопротивляется истиранию, менее твердый играет роль демпфера. В указанных режимах большие значения плотности мощности Wp соответствуют меньшему значению Ти . Снижение плотности мощности ниже значения Wp - 35 кВт/см2 при ти 4 с и ниже значения Wp 50 кВт/см2 при Гц 2 с при ведет к снижению толщины твердого, закаленного без оплавления, слоя. И наоборот, превышение значений плотности мощности приведет к оплавлению поверхности и снижению твердости.

Отличие предложенного способа от известного состоит в том, что в предложенном способе проводят дополнительно повторную лазерную обработку при плотности мощности лазерного излучения Wp « (50-35) кВт/см2 и длительности импульса ги (2-4) -10 с.

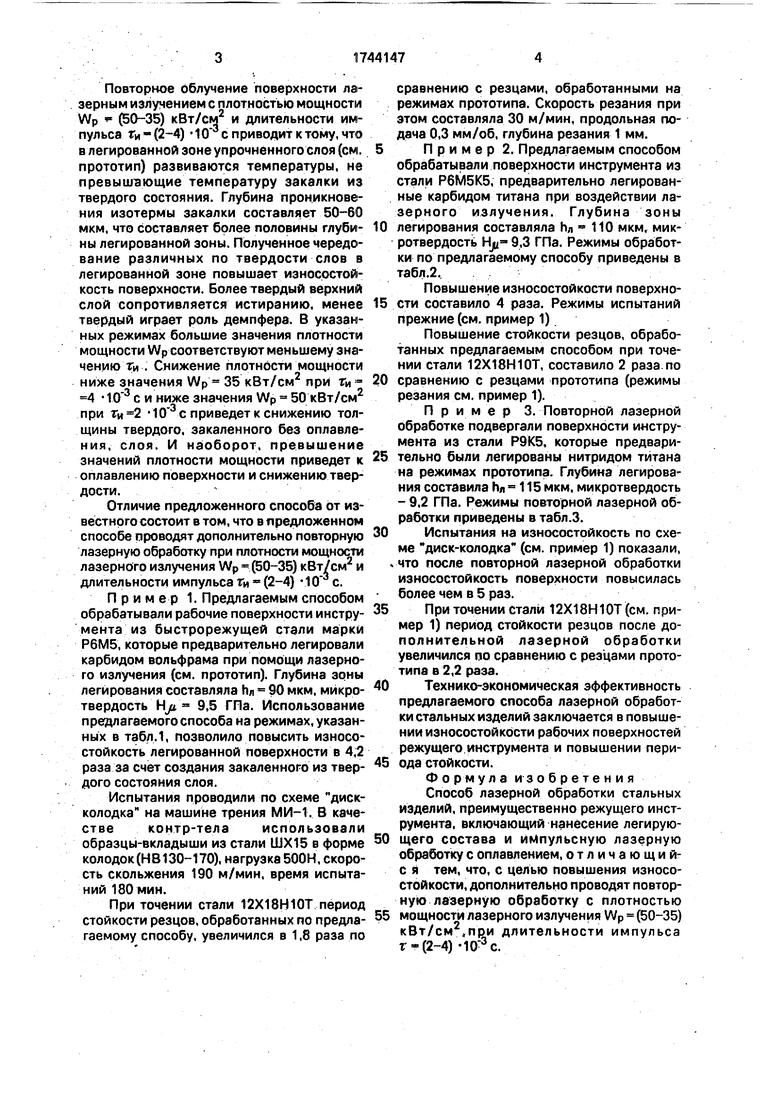

Пример 1. Предлагаемым способом обрабатывали рабочие поверхности инструмента из быстрорежущей стали марки Р6М5, которые предварительно легировали карбидом вольфрама при помощи лазерного излучения (см. прототип). Глубина зоны легирования составляла Ил 90 мкм, микротвердость Hju 9,5 ГПа. Использование предлагаемого способа на режимах, указанных в табл.1, позволило повысить износостойкость легированной поверхности в 4,2 раза за счет создания закаленного из твердого состояния слоя.

Испытания проводили по схеме диск- колодка на машине трения МИ-1. В качестве контр-тела использовали образцы-вкладыши из стали ШХ15 в форме колодок (НВ130-170), нагрузка 500Н, скорость скольжения 190 м/мин, время испытаний 180 мин.

При точении стали 12Х18Н10Т период стойкости резцов, обработанных по предлагаемому способу, увеличился в 1,8 раза по

сравнению с резцами, обработанными на режимах прототипа. Скорость резания при этом составляла 30 м/мин, продольная подача 0,3 мм/об, глубина резания 1 мм.

Пример 2. Предлагаемым способом обрабатывали поверхности инструмента из стали Р6М5К5, предварительно легированные карбидом титана при воздействии лазерного излучения. Глубина зоны

легирования составляла пл - 110 мкм, микротвердость Hju 9,3 ГПа. Режимы обработки по предлагаемому способу приведены в табл.2.

Повышение износостойкости поверхности составило 4 раза. Режимы испытаний прежние (см. пример 1)

Повышение стойкости резцов, обработанных предлагаемым способом при точении стали 12Х18Н10Т, составило 2 раза по

сравнению с резцами прототипа (режимы резания см. пример 1).

Пример 3. Повторной лазерной обработке подвергали поверхности инструмента из стали Р9К5, которые предварительно были легированы нитридом титана на режимах прототипа. Глубина легирования составила пя 115 мкм, микротвердость - 9,2 ГПа. Режимы повторной лазерной обработки приведены в табл.3.

Испытания на износостойкость по схеме диск-колодка (см. пример 1) показали, ,что после повторной лазерной обработки износостойкость поверхности повысилась более чем в 5 раз.

При точении стали 12Х18Н10Т (см. пример 1) период стойкости резцов после дополнительной лазерной обработки увеличился по сравнению с резцами прототипа в 2,2 раза.

Технико-экономическая эффективность предлагаемого способа лазерной обработки стальных изделий заключается в повышении износостойкости рабочих поверхностей режущего инструмента и повышении периода стойкости.

Формула изобретения Способ лазерной обработки стальных изделий, преимущественно режущего инструмента, включающий нанесение легирующего состава и импульсную лазерную обработку с оплавлением, отличающий- с я тем, что, с целью повышения износостойкости, дополнительно проводят повторную лазерную обработку с плотностью

мощности лазерного излучения Wp (50-35) кВт/см2,при длительности импульса т -(2-4) .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| Способ модификации поверхностного слоя режущих пластин из инструментальной керамики, предназначенной для точения никелевых сплавов | 2020 |

|

RU2751608C1 |

| Способ обработки вольфрамокобальтового твердосплавного инструмента | 1990 |

|

SU1747245A1 |

| Способ формирования на быстрорежущей стали покрытия системы титан - оксиды титана | 2022 |

|

RU2789262C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2016 |

|

RU2620656C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

| Способ лазерного легирования и наплавки | 1990 |

|

SU1743770A1 |

| Способ изготовления клеено-сборного режущего инструмента с режущей частью из порошковой быстрорежущей стали | 1988 |

|

SU1657276A1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2015 |

|

RU2596522C1 |

Использование: способ позволяет обрабатывать режущий инструмент посредством лазерного излучения. Сущность изобретения: способ включает нанесение легирующего состава, импульсную лазерную обработку с оплавлением и повторную лазерную обработку с плотностью мощности лазерного излучения 50-35 кВт/см при длительности импульса (2-4) -Ю 3 с. 3 табл.

Таблица 2

Таблица 3

| Углов А.А | |||

| и др | |||

| Лазерная обработка инструментальных сталей | |||

| - Физика и химия обработки материалов, 1987, № 3, с.б- 10. |

Авторы

Даты

1992-06-30—Публикация

1990-05-07—Подача