Изобретение относится к области черной металлургии, а именно к прокатному производству, и может быть использовано нг непрерывных прокатных станах.

Температура прокатываемого металла является одним из основных технологических параметров процесса прокатки, а ее влияние на уширение металла, его пластичность и условия захвата является превалирующим фактором. Снижение температуры прокатываемого металла увеличивает уширение, снижает пластичность и ухудшает условия захвата.

В процессе прокатки на непрерывных прокатных станах особенно неблагоприятные последствия вызывает более интенсивное падение температуры переднего конца полосы в сравнении с ее более удаленными от торца участками. Это обстоятельство является объективной реальностью, поскольку передний торец полосы увеличивает поверхность, с которой происходит рассеивание тепла в окружающее пространство, а попадание на него охладителя (воды), омывающего верхний рабочий валок, существенно увеличивает скорость охлаждения. Эффект подстуживания переднего конца полосы нарастает по мере дальнейшего продвижения ее по клетям стана, что создает условия для достижения критических значений ушире- ния металла и заклинивания полосы в одном из промежутков между клетями в проводках

sJ

4 СП

СА 00 СА)

непрерывной группы. В этом случае полоса теряет устойчивость, хаотически накапливается в межклетевом промежутке, создавая аварийную ситуацию на стане, известную под названием бурежка. К этому же эффекту приводит расслоение переднего конца полосы, в значительной мере вызываемое его подстуживанием при наличии несплошности внутреннего строения металла. Кроме того, подстужен- ный передний конец полосы приводит к увеличению динамических нагрузок в главных линиях клетей. Все это дестабилизирует работу станов, снижает эксплуатационную стойкость установленного оборудования, что в конечном счете снижает производительность стана и сокращает выход годной продукции.

Для сокращения указанных последствий на мелкосортных станах между группа- ми клетей установлены аварийные ножницы, на которых производят обрезку (зачистку) остуженного или разлохмаченного переднего конца полосы, что увеличивает отходы металла в обрезь.

Известен прием предотвращения попадания охладителя на прокатываемую полосу, заключающийся в обдувании рабочих валков перед очагом деформации сжатым воздухом. Этот прием не имеет формального алгоритма, характеризуется неприемлемым расходом сжатого воздуха и создает дискомфортные условия работы в становом пролете.

Известны способ и система для охлаждения валков при горячей прокатке. Применение устройства (системы охлаждения) показано на примере работы чистовой четы- рехклетевой группы листового непрерывного прокатного стана горячей прокатки.

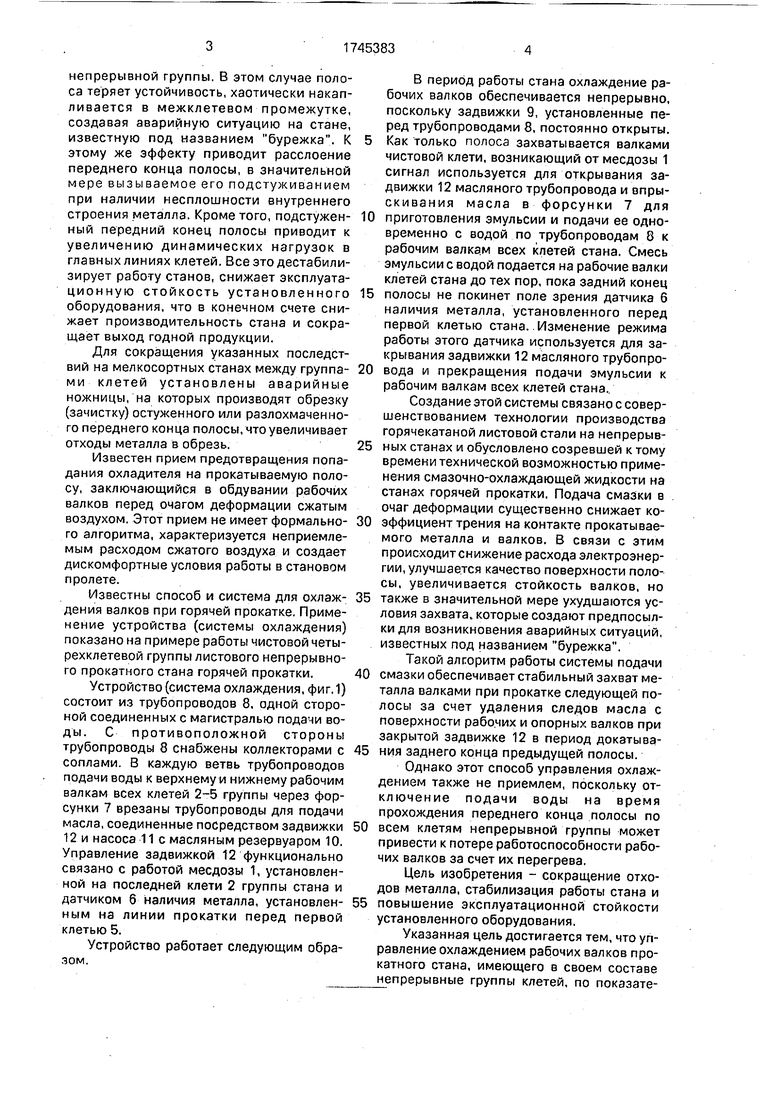

Устройство (система охлаждения, фиг. 1) состоит из трубопроводов 8, одной стороной соединенных с магистралью подачи воды. С противоположной стороны трубопроводы 8 снабжены коллекторами с соплами. В каждую ветвь трубопроводов подачи воды к верхнему и нижнему рабочим валкам всех клетей 2-5 группы через форсунки 7 врезаны трубопроводы для подачи масла, соединенные посредством задвижки 12 и насоса 11с масляным резервуаром 10. Управление задвижкой 12 функционально связано с работой месдозы 1, установленной на последней клети 2 группы стана и датчиком б наличия металла, установленным на линии прокатки перед первой клетью 5.

Устройство работает следующим образом.

В период работы стана охлаждение рабочих валков обеспечивается непрерывно, поскольку задвижки 9, установленные перед трубопроводами 8, постоянно открыты.

Как только полоса захватывается валками чистовой клети, возникающий от месдозы 1 сигнал используется для открывания задвижки 12 масляного трубопровода и впрыскивания масла в форсунки 7 для

0 приготовления эмульсии и подачи ее одновременно с водой по трубопроводам 8 к рабочим валкам всех клетей стана. Смесь эмульсии с водой подается на рабочие валки клетей стана до тех пор, пока задний конец

5 полосы не покинет поле зрения датчика б наличия металла, установленного перед первой клетью стана. Изменение режима работы этого датчика используется для закрывания задвижки 12 масляного трубопро0 вода и прекращения подачи эмульсии к рабочим валкам всех клетей стана.

Создание этой системы связано с совершенствованием технологии производства горячекатаной листовой стали на непрерыв5 ных станах и обусловлено созревшей к тому времени технической возможностью применения смазочно-охлаждающей жидкости на станах горячей прокатки. Подача смазки в очаг деформации существенно снижает ко0 эффициент трения на контакте прокатываемого металла и валков. В связи с этим происходит снижение расхода электроэнергии, улучшается качество поверхности полосы, увеличивается стойкость валков, но

5 также в значительной мере ухудшаются условия захвата которые создают предпосылки для возникновения аварийных ситуаций, известных под названием бурежка.

Такой алгоритм работы системы подачи

0 смазки обеспечивает стабильный захват металла валками при прокатке следующей полосы за счет удаления следов масла с поверхности рабочих и опорных валков при закрытой задвижке 12 в период докатыва5 ния заднего конца предыдущей полосы.

Однако этот способ управления охлаждением также не приемлем, поскольку отключение подачи воды на время прохождения переднего конца полосы по

0 всем клетям непрерывной группы может привести к потере работоспособности рабочих валков за счет их перегрева.

Цель изобретения - сокращение отходов металла, стабилизация работы стана и

5 повышение эксплуатационной стойкости установленного оборудования.

Указанная цель достигается тем, что управление охлаждением рабочих валков прокатного стана, имеющего в своем составе непрерывные группы клетей, по показателю, характеризующему наличие металла в валках каждой клети непрерывной группы, осуществляется так, что в момент захвата металла валками данной клети выключают подачу охладителя на валки следующей за ней клети и включают подачу охладителя на валки данной клети, и подачу охладителя на валки первой клети непрерывной группы отключают в момент появления металла перед ней на заданном расстоянии.

В предлагаемом техническом решении удаление охлаждающей жидкости достигается полным отключением системы охлаждения на период прокатки переднего конца полосы, длина которого определяется расстоянием от места установки датчика наличия металла и первой клетью, расстоянием между клетями, скоростью прокатки, быстродействием элементов системы управления и исполнительных механизмов.

Способ реализуется устройством для управления охлаждением рабочих валков прокатного стана, содержащим коллекторы к трубопроводам для подвода охладителя к валкам клетей непрерывной группы, снабженные приводными задвижками, датчики наличия металла в валках каждой клети непрерывной группы и перед первой клетью, которые дополнительно содержат логические элементы совпадения (И) по числу клетей, имеющие по два входа, один из которых инверсный, причем выход каждого элемента совпадения соединен с входом управления приводом задвижки каждой клети, инверсный вход элемента совпадения соединен с выходом датчика наличия металла в валках той же клети, прямой вход элемента совпадения кроме первого - с выходом датчика наличия металла в валках предыдущей клети, а прямой вход первого элемента совпадения соединен с выходом датчика наличия металла перед первой клетью.

Отличительными признаками предлагаемого способа являются: подача охладителя на валки первой клети непрерывной группы отключается в момент появления металла перед ней на заданном расстоянии; в момент захвата металла валками данной клети выключают подачу охладителя на валки следующей за ней клети и включают подачу охладителя на валки данной клети; устройство для управления охлаждением рабочих валков снабжено логическими элементами совпадения (И) по числу клетей: логические элементы совпадения имеют по два входа, один из которых инверсный; выход каждого элемента совпадения соединен с входом управления приводом задвижки каждой клети; инверсный вход элемента совпадения соединен с выходом датчика наличия металла в валках той же клети; прямой вход элемента совпадения, кроме первого, соединен с выходом датчика наличия металла в валках предыдущей клети; прямой вход первого элемента совпадения соединен с выходом датчика наличия металла перед первой клетью; в качестве датчика наличия металла в валках, при прокатке в непрерывных группах клетей с индивидуальным приводом рабочих валкоа, используют сигнал реле нагрузки в главной цепи.

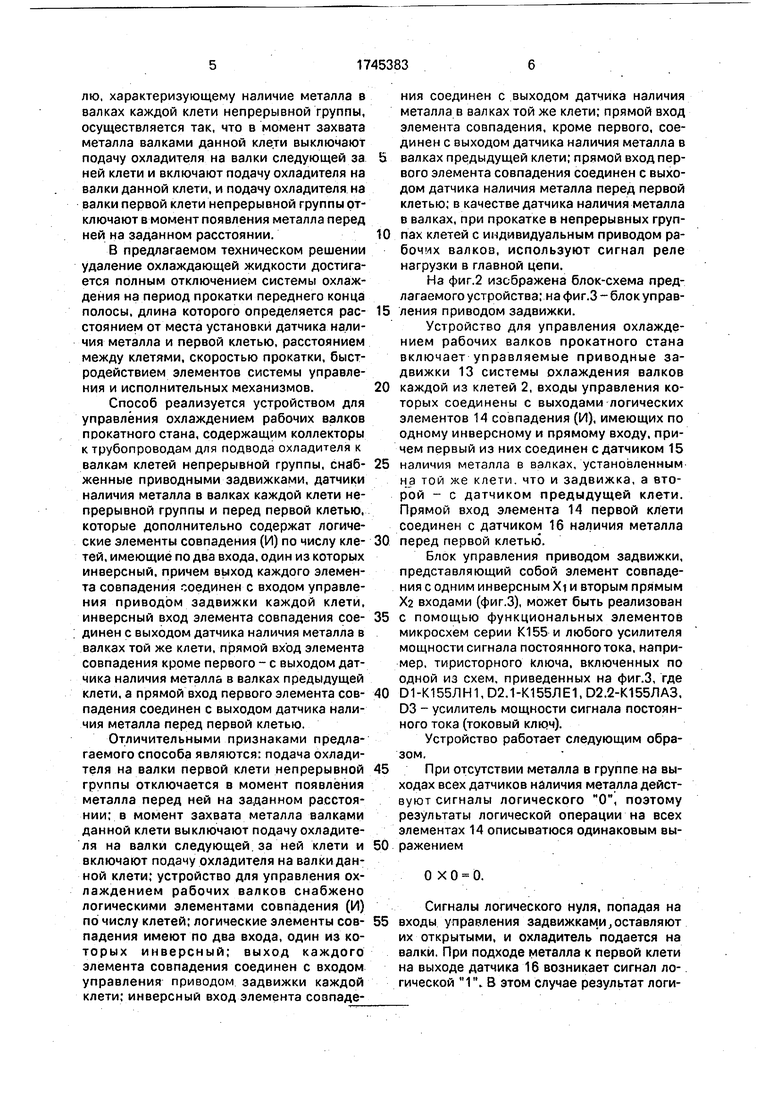

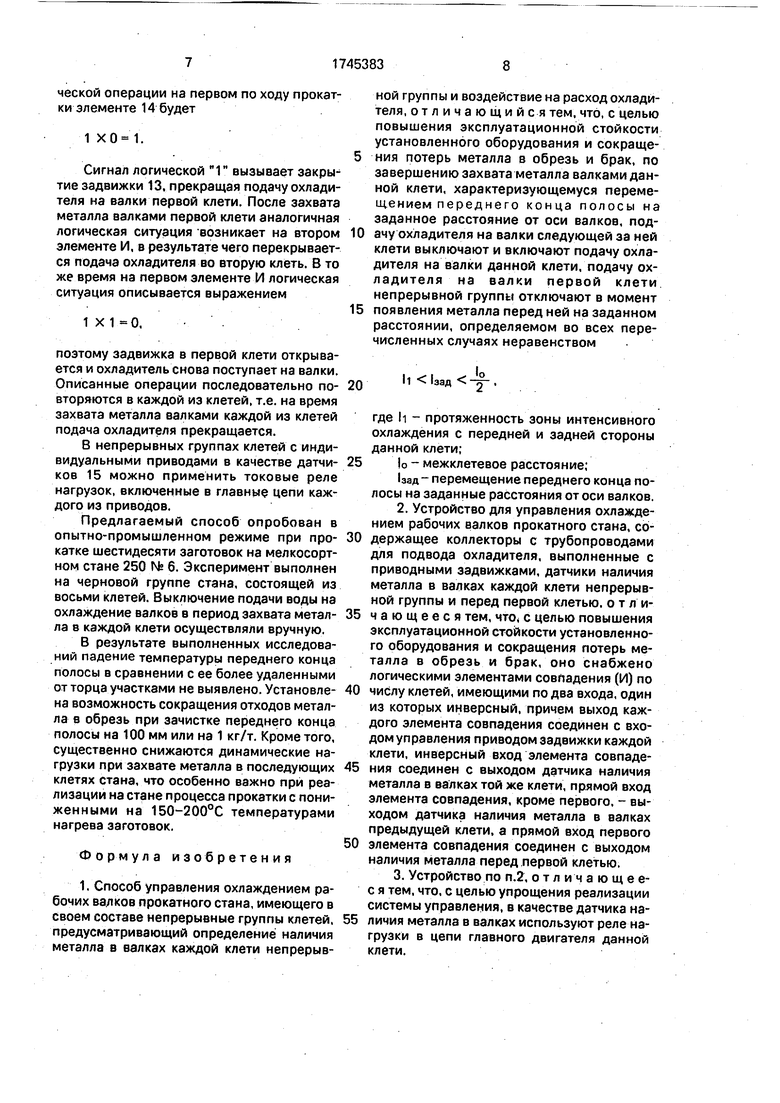

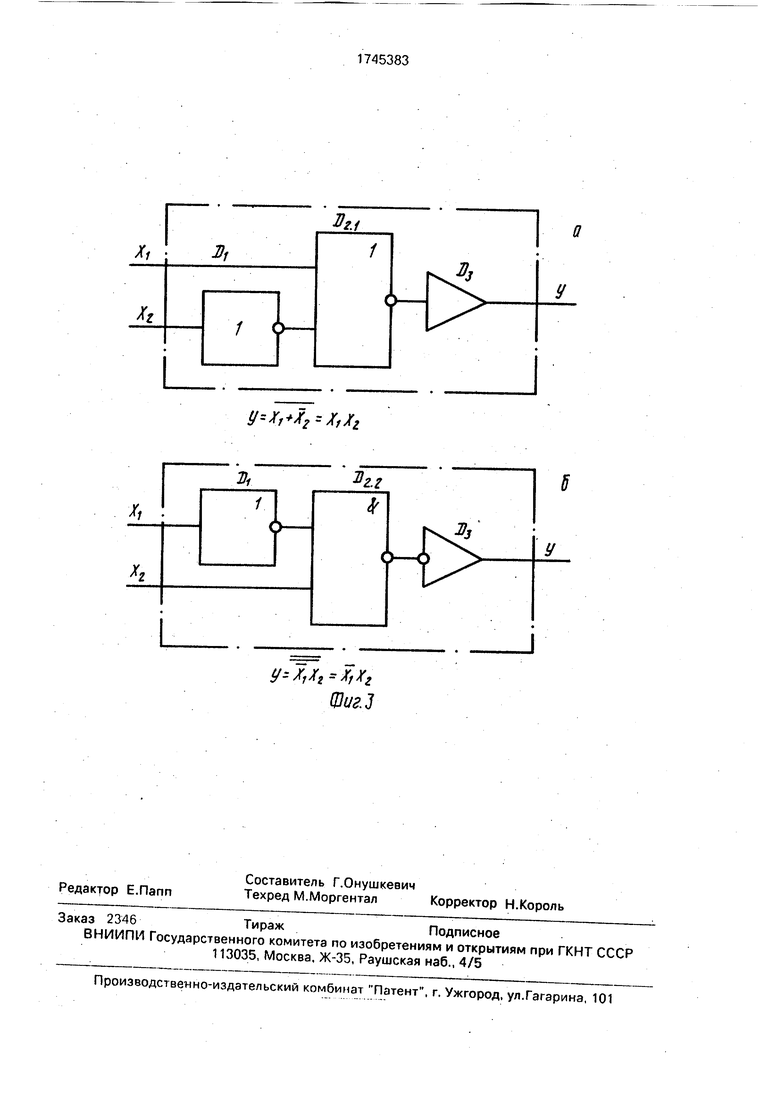

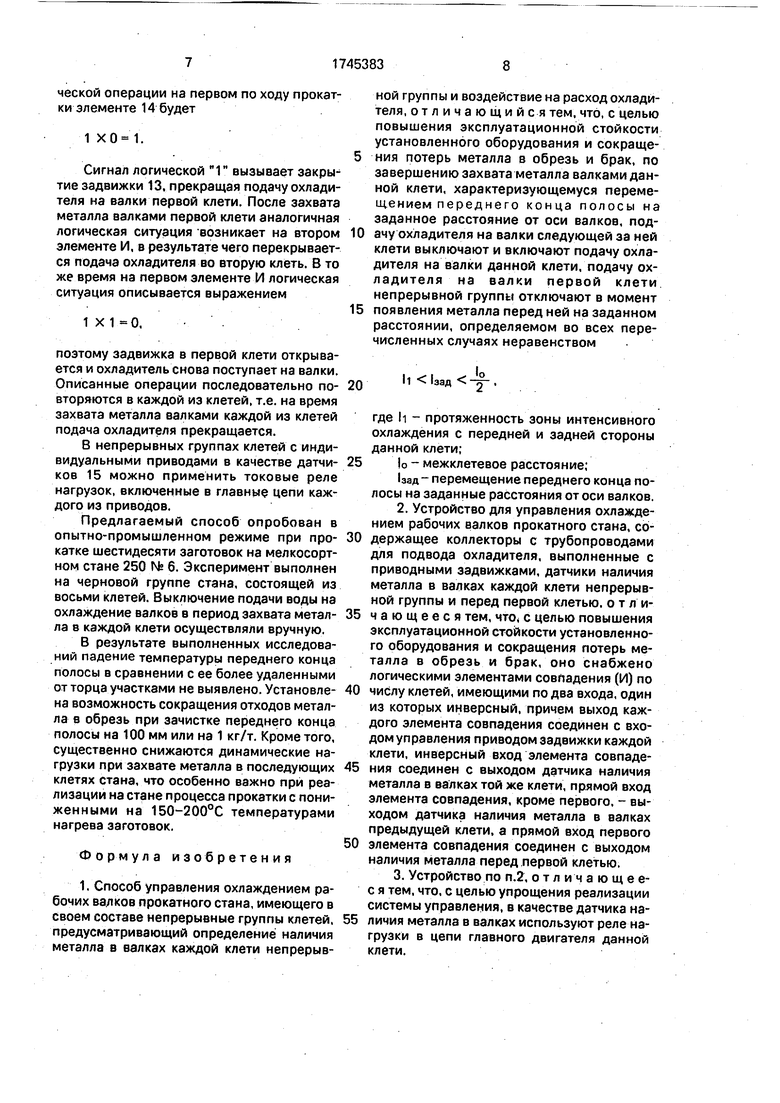

На фиг.2 изображена блок-схема предлагаемого устройства; на фиг.З - блок управления приводом задвижки.

Устройство для управления охлаждением рабочих валков прокатного стана включает управляемые приводные задвижки 13 системы охлаждения валков

каждой из клетей 2, входы управления которых соединены с выходами логических элементов 14 совпадения (И), имеющих по одному инверсному и прямому входу, причем первый из них соединен с датчиком 15

наличия металла в валках, установленным на той же клети, что и задвижка, а второй - с датчиком предыдущей клети. Прямой вход элемента 14 первой клети соединен с датчиком 16 наличия металла

перед первой клетью.

Блок управления приводом задвижки, представляющий собой элемент совпадения с одним инверсным Xi и вторым прямым Х2 входами (фиг.З), может быть реализован

с помощью функциональных элементов микросхем серии К155 и любого усилителя мощности сигнала постоя иного тока, например, тиристорного ключа, включенных по одной из схем, приведенных на фиг.З, где

01-К155ЛН1,02.1-К155ЛЕ1,О2.2-К155ЛАЗ, D3 - усилитель мощности сигнала постоянного тока (токовый ключ).

Устройство работает следующим образом.

При отсутствии металла в группе на выходах всех датчиков наличия металла действуют сигналы логического О, поэтому результаты логической операции на всех элементах 14 описыватюся одинаковым выражением

0X0 0.

Сигналы логического нуля, попадая на входы управления задвижками доставляют их открытыми, и охладитель подается на валки. При подходе металла к первой клети на выходе датчика 16 возникает сигнал логической 1. В этом случае результат логической операции на первом по ходу прокатки элементе 14 будет

1 .

Сигнал логической 1 вызывает закрытие задвижки 13. прекращая подачу охладителя на валки первой клети. После захвата металла валками первой клети аналогичная логическая ситуация возникает на втором элементе И, в результате чего перекрывается подача охладителя во вторую клеть. В то же время на первом элементе И логическая ситуация описывается выражением

.

поэтому задвижка в первой клети открывается и охладитель снова поступает на валки. Описанные операции последовательно повторяются в каждой из клетей, т.е. на время захвата металла валками каждой из клетей подача охладителя прекращается.

В непрерывных группах клетей с индивидуальными приводами в качестве датчиков 15 можно применить токовые реле нагрузок, включенные в главные цепи каждого из приводов.

Предлагаемый способ опробован в опытно-промышленном режиме при прокатке шестидесяти заготовок на мелкосортном стане 250 № 6. Эксперимент выполнен на черновой группе стана, состоящей из восьми клетей. Выключение подачи воды на охлаждение валков в период захвата металла в каждой клети осуществляли вручную.

В результате выполненных исследований падение температуры переднего конца полосы в сравнении с ее более удаленными от торца участками не выявлено. Установлена возможность сокращения отходов металла в обрезь при зачистке переднего конца полосы на 100 мм или на 1 кг/т. Кроме того, существенно снижаются динамические нагрузки при захвате металла в последующих клетях стана, что особенно важно при реализации на стане процесса прокатки с пони- женными на 150-200°С температурами нагрева заготовок.

Формула изобретения

1. Способ управления охлаждением рабочих валков прокатного стана, имеющего в своем составе непрерывные группы клетей, предусматривающий определение наличия металла в валках каждой клети непрерывной группы и воздействие на расход охладителя, отличающийся тем, что, с целью повышения эксплуатационной стойкости установленного оборудования и сокращения потерь металла в обрезь и брак, по завершению захвата металла валками данной клети, характеризующемуся переме- щ.ением переднего конца полосы на заданное расстояние от оси валков, подачу охладителя на валки следующей за ней клети выключают и включают подачу охладителя на валки данной клети, подачу охладителя на валки первой клети непрерывной группы отключают в момент

появления металла перед ней на заданном расстоянии, определяемом во всех перечисленных случаях неравенством

20

IKI

зад

А 2

где h - протяженность зоны интенсивного охлаждения с передней и задней стороны данной клети; |0 - межклетевое расстояние;

13ад - перемещение переднего конца полосы на заданные расстояния от оси валков.

2.Устройство для управления охлаждением рабочих валков прокатного стана, содержащее коллекторы с трубопроводами для подвода охладителя, выполненные с приводными задвижками, датчики наличия металла в валках каждой клети непрерывной группы и перед первой клетью, о т л ичающееся тем, что, с целью повышения эксплуатационной стойкости установленного оборудования и сокращения потерь металла в обрезь и брак, оно снабжено логическими элементами совпадения (И) по

числу клетей, имеющими по два входа, один из которых инверсный, причем выход каждого элемента совпадения соединен с входом управления приводом задвижки каждой клети, инверсный вход элемента совпадения соединен с выходом датчика наличия металла в валках той же клети, прямой вход элемента совпадения, кроме первого, - выходом датчика наличия металла в валках предыдущей клети, а прямой вход первого

элемента совпадения соединен с выходом наличия металла перед первой клетью.

3.Устройство по п.2, отличающее- с я тем, что, с целью упрощения реализации системы управления, в качестве датчика наличия металла в валках используют реле нагрузки в цепи главного двигателя данной клети.

1 I

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления главнымпРиВОдОМ КлЕТи НЕпРЕРыВНОгО пРОКАТНОгОСТАНА | 1979 |

|

SU806185A2 |

| Устройство для управления главным приводом клети непрерывного прокатного стана | 1978 |

|

SU738707A1 |

| Устройство для определения наличия металла в валках прокатной клети | 1980 |

|

SU865458A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ В НЕПРЕРЫВНОЙ ГРУППЕ КЛЕТЕЙ | 2011 |

|

RU2477187C2 |

| Способ горячей прокатки полос | 1984 |

|

SU1201011A1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Формирователь циклов многопроходной прокатки | 1987 |

|

SU1437122A2 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Группа универсальных клетей для непрерывной прокати полос с регулятором внутреклетевого натяжения | 1978 |

|

SU863036A1 |

| Устройство для регулирования угла входа полосы в клети непрерывного прокатного стана | 1982 |

|

SU1026871A1 |

Изобретение относится к черной металлургии, а именно к прокатному производству, и может быть использовано на непрерывных прокатных станах. Цель изобретения - повышение эксплуатационой стойкости установленного оборудования и сокращение потерь металла в обрезь и брак. Управление охлаждением рабочих валков прокатного стана, имеющего в своем составе непрерывные группы клетей, по показателю, характеризующему наличие металла в валках каждой клети непрерывной группы, осуществляется так, что в момент захвата металла валками данной клети выключают подачу охладителя на валки следующей за ней клети и включают подачу охладителя на валки данной клети, а подачу охладителя на валки первой клети непрерывной группы отключают в момент появления металла перед ней на заданном расстоянии. 2 с. и 1 з.п. ф-лы, 3 ил. (Л С

№

TJ

И

0

кн

Јj 13

LEH

г

а

Put. 1

фиг. 2

3ц

ffsfr+fisjfjf

Д

х, :

OJ

ysX,,Xt

Шиг.3

а

| Чекмарев А.П | |||

| и др | |||

| Прокатка на мелкосортных станах | |||

| - М.: Металлургия, 1967, с.364 | |||

| СПОСОБ УВЕЛИЧЕНИЯ СТОЙКОСТИ КАЛИБРОВ ПРОКАТНЫХ ВАЛКОВ | 0 |

|

SU184792A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3605473, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-07—Публикация

1990-03-29—Подача