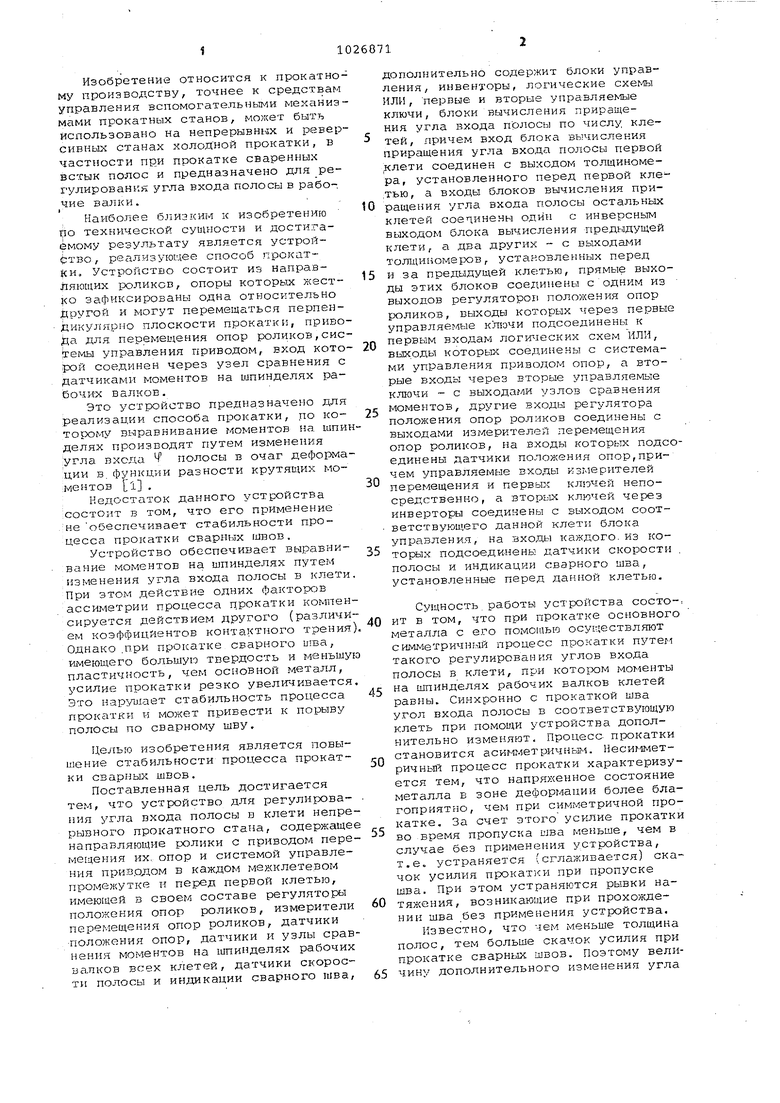

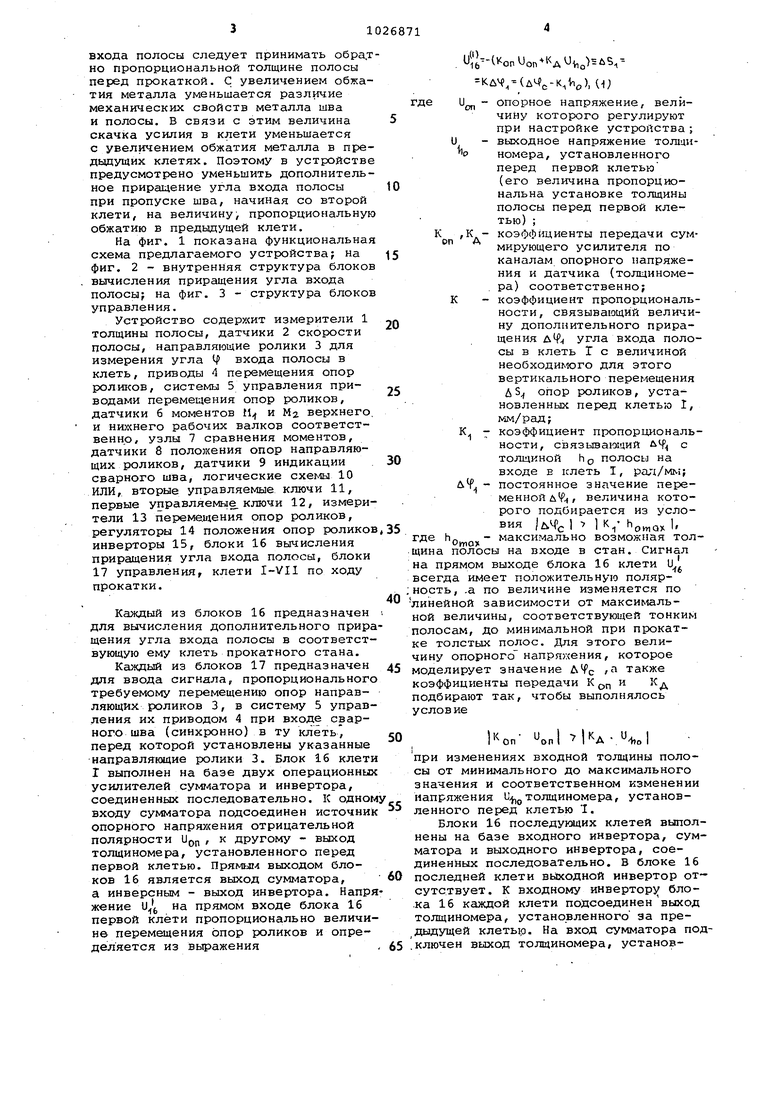

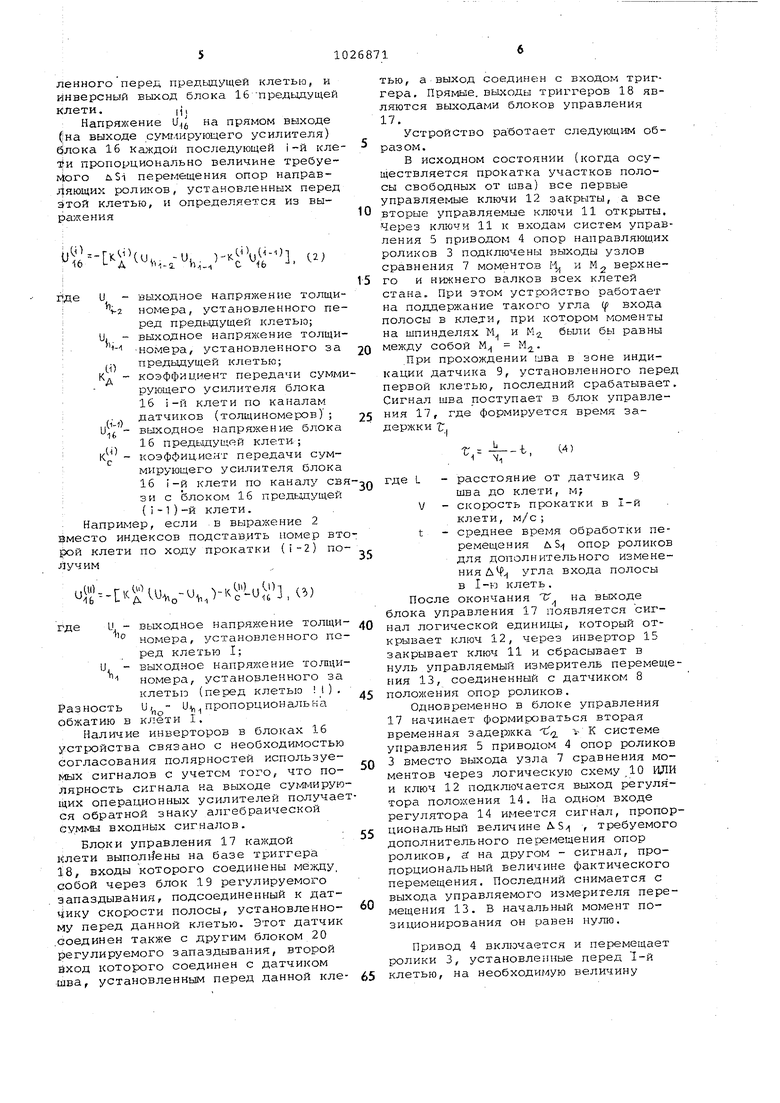

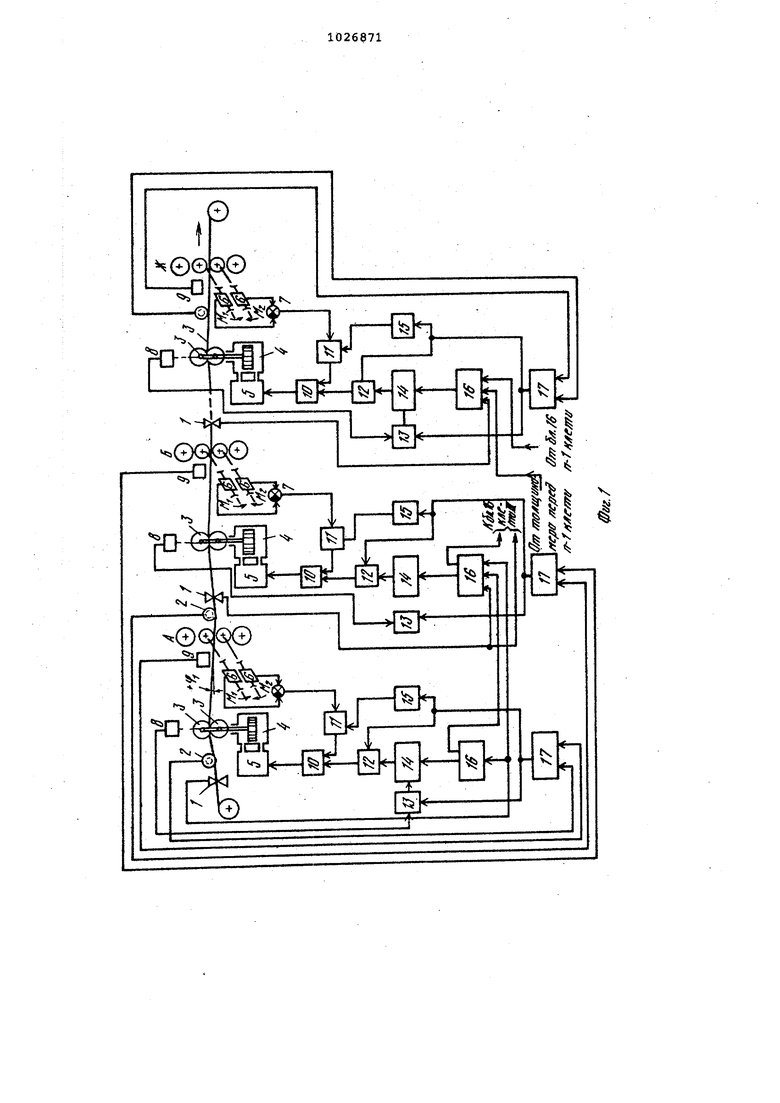

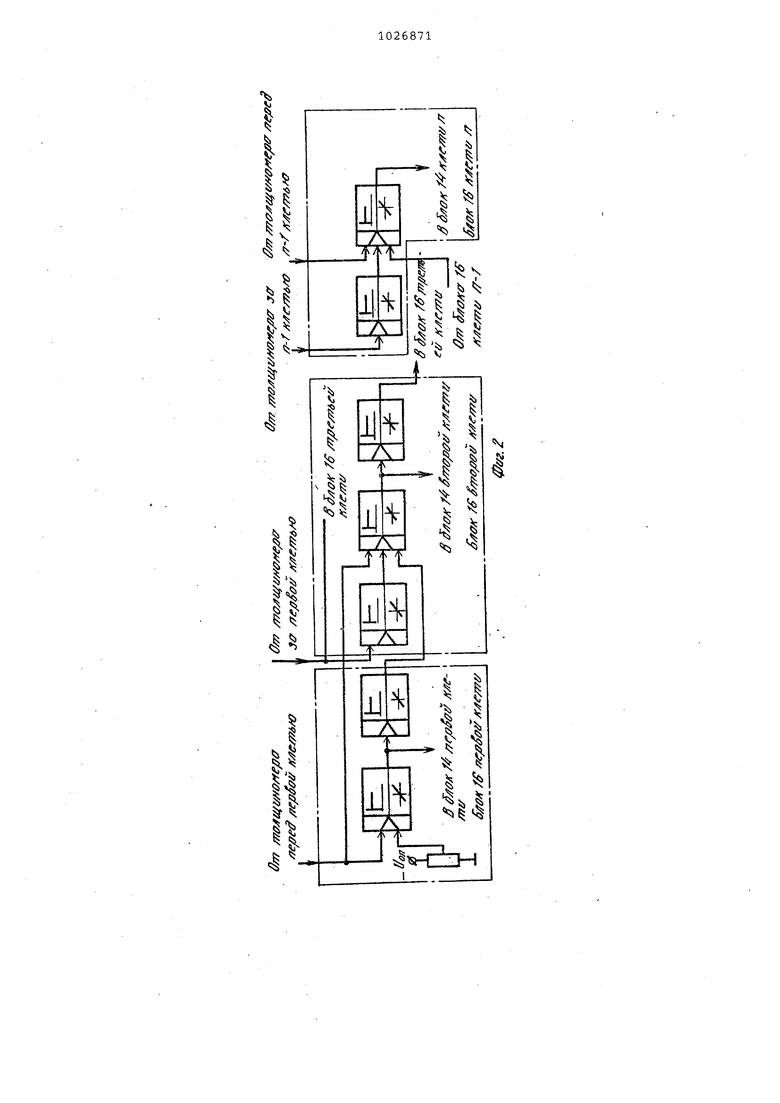

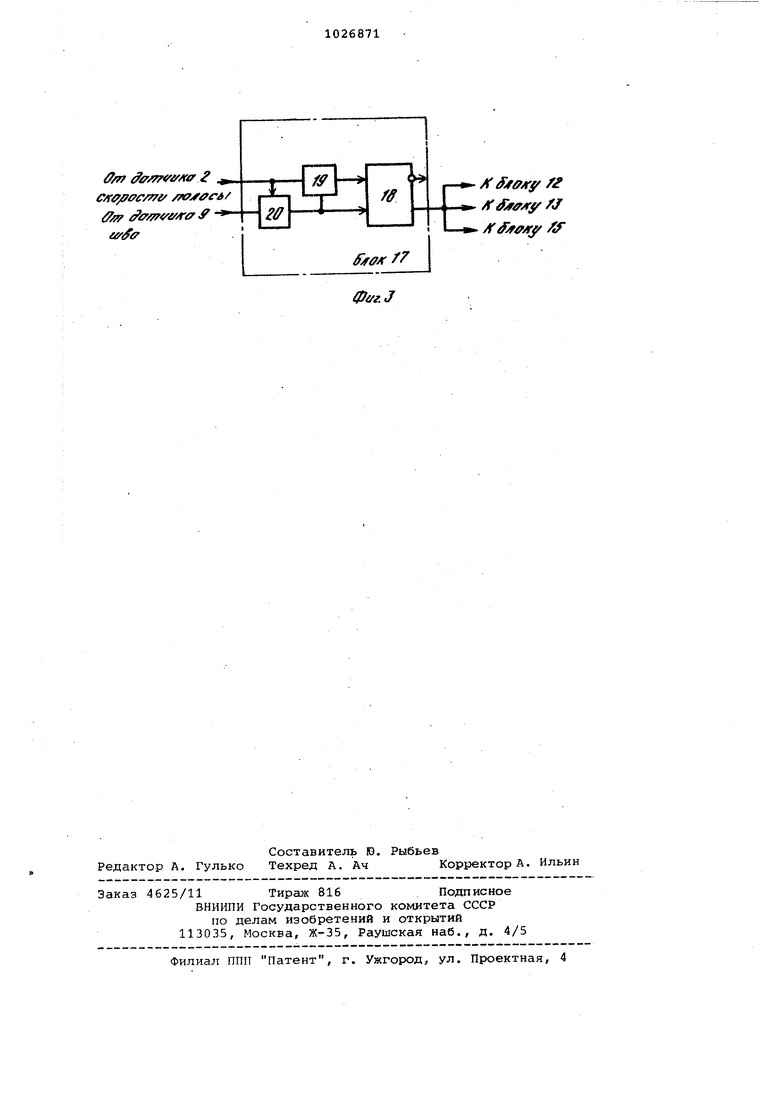

Изобретение относится к прокатно му производству, точнее к средствам управления вспомогательными механиз мами прокатных станов, может быть использовано на непрерывних и ревер сивных станах холодной прокатки, в частности при прокатке сваренных встык полос и предназначено для регулировань я угла входа полосы в рабо-. чие . t Наиболее близким к изобретению irio Texf U4ecKoft сущности и достигаемому результату является устройство, реализующее способ прокатки. Устройство состоит из направляющих роликов, опоры которых жестко Зафиксированы одна относительно другой и могут перемещаться перпендикулярно плоскости прокатки, приво да для перемещения опор роликов,сис гемы управления приводом, вход кото рой соединен через узел сравнения с датчиками моментов на шпинделях рабочих валков. Это устройство предназначено для реализации способа прокатки, по которому выравнивание моментов на. шпи делях производят путем изменения угла вхо-ца Ч полосы в очаг деформа ции в, функции разности крутящих моментов l/i . Недостаток данного устройства состоит в том, что его применение не обеспечивает стабильности процесоа прокатки сварных швов. Устройство обеспечивает выравнивание моментов на шпинделях путем изменения угла входа полосы в клети При этом действие одних фактор - в ассиметрии процесса дрокатки компен сируется действием другого (различи ем коэффициентов контактного трения Однако .при прокатке сварного шва, имеющего большую твердость и меньшу пластичность, чем основной металл, усилие прокатки резко увеличивается Это нарушает стабильность процесса прокатки и может привести к порыву полосы по сварному шву. Целью изобретения является повышение стабильности процесса прокатки сварных швов. Поставленная цель достигается тем, что устройство для регулирования угла входа полосы в клети непрерывного прокатного стана, содержащее направляющие ролики с приводом перемещения их. опор и системой управления приволом в каждом межклетевом промежутке н перед первой клетью, имеющей в своем составе регуляторы положения опор роликов, измерители перемещения опор роликов, датчики положения опор, датчики и узлы сравнения моментов на шпинделях рабочих валков всех клетей, датчики скорости полосы и индикации сварного шва. дополнительно содержит блоки управления, инвенуоры, логические схемы ИЛИ, первые и вторые управляемые ключи, блоки вычисления приращения угла входа полосы по числу, клетей, причем вход блока вычисления приращения угла входа полосы первой клети соединен с выходом толщиномера, установленного перед первой кле,тью, а входы блоков вычисления приращения угла входа полосы остальных клетей соединены один с инверсным выходом блока вычисления предыдущей клети, а два других - с выходами толщиноме1х в, установленных перед и за предыдущей клетью, прямые выходы этих блоков соединены с одним из выходов регуляторов положения опор роликов, выходы которых через первые управляемые ключи подсоединены к первым входам логических схем ИЛИ, выходы которьк соединены с системами управления приводом опор, а вторые входы через вторые управляемые ключи с выходами узлов сравнения моментов, другие входы регулятора положения опор роликов соединены с выходами измерителей перемещения опор роликов. На входы которых подсоедини; ны датчики положения опор,причем управляемые входы измерителей перемещения и первых ключей непосредственно, а вторых ключей через инверторы соединены с выходом соответствующего данной клети блока управления, на входы каждого.из которых подсоединены датчики скорости полосы и индикации сварного шва, установленные перед данной клетью. Сущность.работы устройства состоит в том, что при прокатке основного металла с его помощью осуществляют симметричный процесс прокатки путем такого регулирован ия углов входа полосы в клети, при котором моменты на шпинделях рабочих валков клетей равны. Синхронно с прокаткой шва угол входа полосы в соответствующую клеть при помощи устройства дополнительно изменяют. Процесс прокатки становится асимметричньм. Несигтметричньй процесс прокатки характеризуется тем, что напряженное состояние металла в зоне деформации более благоприятно, чем при симметричной прокатке. За счет этого усилие прокатки во время пропуска шва меньше, чем в случае без применения устройства, т.е. устраняется (сглаживается) скачок усилия прокатки при пропуске ва. При этом устраняются рывки натяжения, возникающие при прохождении шва без применения устройства. Известно, что чем меньше толщина олос, тем больше скачок усилия при рокатке сварных швов. Поэтому велиину дополнительного изменения угла входа полосы следует принимать обра.тно пропорциональной толщине полосы перед прокаткой. С увеличением обжатия металла уменьшается различие механических свойств металла шва и полосы. В связи с этим величина скачка усилия в клети уменьшается с увеличением обжатия металла в предьщущих клетях. Поэтому в устройстве предусмотрено уменьшить дополнительное приращение угла входа полосы при пропуске шва, начиная со второй клети, на величину, пропорциональную обжатию в предыдущей клети. На фиг. 1 показана функциональная схема предлагаемого устройства; на фиг. 2 - внутренняя структура блоков вычисления приращения угла входа полосы; на фиг. 3 - структура блоков управления. Устройство содерхшт измерители 1 толщины полосы, датчики 2 скорости полосы, направляющие ролики 3 для измерения угла (f входа полосы в клеть, приводы 4 перемещения опор роликов, системы 5 управления приводами перемещения опор роликов, датчики б моментов М и М2 верхнего, и нижнего рабочих валков соответственно, узлы 7 сравнения моментов, датчики 8 положения опор направляющих роликов, датчики 9 индикации сварного шва, логические схегды 10 ИЛИ, вторые управляемые ключи 11, первые управляемые ключи 12, измерители 13 перемемения опор роликов, регуляторы 14 положения опор роликов, инверторы 15, блоки 16 вычисления приращения угла входа полосы, блоки 17 управления, клети I-VI1 по ходу прокатки. Каждый из блоков 16 предназначен для вычисления дополнительного приращения угла входа полосы в соответствующую ему клеть прокатного стана. Каждый из блоков 17 предназначен для ввода сигнала, пропорционального требуемому перемещению опор направляющих роликов 3, в систему 5 управления их приводом 4 при входе сварного шва (синхронно) в ту клеть перед которой установлены указанные направлякидие ролики 3. Блок 16 клети I выполнен на базе двух операционных усилителей cyMiviaTopa и инвертора, соединенных последовательно. К одному входу сумматора подсоединен источник опорного напряжения отрицательной полярности Upn/ к другому - выход толщиномера, установленного перед первой клетью. Прямым вьлходом блоков 16 является выход сумматора, а инверсным - выход инвертора. Напряжение иД на прямом входе блока 16 первой клети пропорционально величине перемещения опор роликов и определяется из выражения где щин на все ;нос лин ной пол ке чин мод коэ под усл пр сы зн нап ле не ма ди по су .ка тол дыд .клю . (KopUon A J o - 5r KA4,-U%-K Ui; Ujj - опорное напряжение, велйчину которого регулируют при настройке устройства ; и - выходное напряжение толщи р номера, установленного перед первой клетью (его величина пропорциональна установке толщины полосы перед первой клетью) ; ,К - коэффициенты передачи суммирующего усилителя по каналам опорного напряжения и датчика (толщиномера) соответственно; К - коэффициент пропорциональности, связывающий величину дополнительного приращения Alf угла входа полосы в клеть Г с величиной необходимого для этого вертикального перемещения Д S опор роликов, установленных перед клетью 1, мм/рад; К - коэффициент пропорциональности, связывающий л, с толщиной HO полосы на входе в клеть I, pari/Mw; - постоянное значение переменной л(р, величина которого подбирается из условия 1 К,- 1, h, - максимально возмож 1ая тола полосы на входе в стан. Сигнал прямом выходе блока 16 клети U Чб гда имеет положительную полярть, .а по величине изменяется по ейной зависимости от максимальвеличины, соответствующей тонким осам, до минимальной при прокаттолстых полос. Для этого велиу опорного напряжения, которое елирует значение ДЧс ,а также ффициенты передачи К j и Кд бирают так, чтобы выполнялось овие и„п1 изменениях входной толщины полоот минимального до максимального чения и соответственном изменении ряжения U толщиномера, установного перед клетью 1. Блоки 16 последукидих клетей выполы на базе входного инвертора, сумора и выходного инвертора, соеенных последовательно. В блоке 16 ледней клети вькодной инвертор отствует. К входному инверторь бло16 каждой клети подсоединенвыход щиномера, установленного за преущей клетыр. На вход сумматора подчен выход толщиномера, установленного перед предьщущей клетью, и инверсный выход блока 16 предьодуще клети. IJ, Напряхсение U., на прямом выходе на выходе суммирующего усилителя) йлока 16 Каждой последующей i-и кл ти пропорционально величине требуе мого uSi перемещения опор направ/(яющих роликов, установленных пере зтой клетью, и определяется из выражения.,-. ))). U) 16 L-д - Ч-гЬ,., -с -fb где и - выходное напряжение толщи i %2 номера, установленного пе : ред предьщущей клетью; i - выходное напряхсение толщи : -номера, установленного за , предьщущей клетью; : Кд - коэффициент передачи сумм рующего усилителя блока 16 i-и клети по каналам ... датчиков (толщиномеров); : -it выходное напряжение блока 16 предыдущей клети ; Kj, - коэффициент передачи суммирующего усилителя блока 16 i-и клети по каналу св - зи с блоком 16 предыдущей (- 1)-и клети. Например, если в выражение 2 Вместо индексов подставить номер вт рой клети по ходу прокатки (i-2) по лучим ( (и -и {o,i ) J , (Ъ) где и - выходное напряжение толщи ° номера, установленного пе ред клетью I; и, - выходное напряжение толщи номера, установленного за клетью (перед клетыо i) Разность по и пропорциональна обжатию в клети 1. Наличие инверторов в блоках 16 устройства связано с необходимостью согласования полярностей используемых сигналов с учетом того, что полярность сигнала на выходе суммирую щих операционных усилителей получае ся обратной знаку алгебраической суммы входных сигналов. Блоки управления 17 каждой клети выпол11ены на базе триггера 18, входы которого соединены ме}кцу, собой через блок 19 регулируемого запаздывания, подсоединенный к датчику скорости полосы, установленному перед данной клетью. Этот датчик .соединен также с другим блоком 20 регулируемого запаздывания, второй вход которого соединен с датчиком щва, установленным перед данной кле тью, а выход соединен с входом триггера. Прямые, выходы триггеров 18 являются выходами блоков управления 17, Устройство работает следующим образом. В исходном состоянии (когда осуществляется прокатка участков полосы свободных от шва) все первые управляег-ше ключи 12 закрыты, а все вторые управляемые ключи 11 открыты, Через ключи 11 к входам систем управления 5 приводом 4 опор направляющих роликов 3 подключены выходы узлов сравнения 7 моментов и и М верхнего и нижнего валков всех клетей стана. При этом устройство работает на подщержание такого угла (f входа полосы в кледи, при котором моменты на шпинделях М и М. были бы равны между собой М М,2. При прохождении шва в зоне индикации датчика 9, установленного перед первой клетью, последний срабатывает. Сигнал щва поступает в блок управления 17, где формируется время задержки 1 Г - -ii- + Г N, где L - расстояние от датчика 9 шва до клети, м; V - скорость прокатки в 1-й клети, м/с; t - среднее время обработки перемещения д S-) опор роликов для дополнительного изменения ДЧ угла входа полосы в I-FJ клеть. После окончания С, на выходе блока управления 17 появляется сигнал логической единицей, который открывает ключ 12, через инвертор 15 закрывает ключ 11 и сбрасывает в нуль управляемый измеритель перемещения 13, соединенный с датчиком 8 полохсения опор роликов. Одновременно в еЗлоке управления 17 начинает формироваться вторая временная задержка t К системе управления 5 приводом 4 опор роликов 3 вместо выхода узла 7 сравнения моментов через логическую схему 10 ИЛИ и ключ 12 подключается выход регулятора положения 14, На одном входе регулятора 14 имеется сигнал, пропорциональный величине ДЗ , требуемого дополнительного перемещения опор роликов, а на другом - сигнал, пропорциональный величине фактического перемещения. Последний снимается с выхода управляемого измерителя перемещения 13. В начальный момент позиционирования он равен нулю. Привод 4 включается и перемещает ролики 3, установленные перед 1-й летью, на необходимую величину uSi . Когда заданное перемещение станет равным фактическому, привод 4 отключается. После окончания второй временной задержки , которая учитывает время прохождения участка шва через очаг деформации, на выходе блока управления 17 появляется сигнал логического нуля. Ключ 12 закрывается, а ключ 11 открывается. К системе управления 5 приводом 4 через логическую схему 10 ИЛИ и ключ 11 подключается выход узла 7 сравнения моментов на шпинделях рабочих валков 1-й клети. Привод 4 устанавливает ролики 3 в такое положение, при котором моменты-на шпин делях рабочих валков становятся одинаковыми. Когда шов подходит к второй клети цикл работы устройства повторяется. Аналогично устройство срабатывает при прохождении участка сварного шва через остальные клети. Применение устройства позволяет получить новый технический эффект, а именно повысить стабильность прокатки {сваренных встык полос) за счет устранения резкого (скачкообразного) возрастания усилия во время ,прохождения шва через очаг деформации. Устройство может найти применение на непрерывных и реверсивных станах холодной прокатки. В последнем случае направляющие ролики с приводом перемещения опор, системой управления приводом и датчико1ми устзнавливают перед клетью и за ней, а необходимые переключения осуществляют, |Например, при реверсировании стана. Величину дополнительного изменения угла входа полосы, которая задается системе управления 5 приводом 4, вы числяют в одном блоке 16 по приведенному алгоритму для каждого пропуска. Для этого в устройство испрльзуют информацию о толщине полосы перед-и за клетью в каждом проходе. За счет применения устройства улучшается планшетность полос на участке сварных швов, снижаются энергосиловые параметры прокатки сварных швов. Использование устройства повьаиает стабильность процесса прокатки, приводит к уменьшению износа и выхода из строя прокатньк валков, и, следовательно, росту производительности стана. Каждый порыв сварного шва на непрерывном стане холодной прокатки приводит к простого стана в среднем около 5 мин. При увеличении прокатываемости сварных швов на 1% (учитываем, что в 30-тонном рулоне 2 сварных шва и производительность стана 1 млн. 300 тыс. т в год) время простоев стана уменьшается за год на X 0,01 72 ч. Р - годовая производительность стана, т; п - количество швов в одном рулоне; t - время простоя стана при порыве одного шва, мин; G - масса одного рулона, т. При среднечасовой производительности Р 186 т прирост производства составляет Рхт 186 72 13392 т или 1% производительности стана.

ff 2 c/fff/ffffc 7ef /ftfjfffCA/ ff/ff ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования угла входа полосы в клеть непрерывного прокатного стана | 1984 |

|

SU1219197A2 |

| Устройство для регулирования давлений при прокатке сваренных встык полос | 1981 |

|

SU969343A1 |

| Устройство управления прокатным станом | 1985 |

|

SU1268230A2 |

| Устройство для управления непрерывным станом холодной прокатки | 1977 |

|

SU679271A1 |

| Устройство для регистрации сварных швов | 1977 |

|

SU670353A1 |

| Устройство для повышения проходимости сварных швов при прокатке | 1982 |

|

SU1044361A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

| Устройство управления прокатным станом | 1977 |

|

SU741975A1 |

| Стан холодной прокатки сварной полосы | 1985 |

|

SU1292851A1 |

| Измеритель длины полосы | 1979 |

|

SU875205A1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ УГЛА ВХОДА ПОЛОСЫ В 1О1ЕТИ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА, содержащее направляющие .ролики с приводом перемещения их опор и системой управления приводом в каждом мекклетевом промежутке и перед первой клетью, имеющей в своем составе регуляторы, положения опор роликов, измерители перемещения опор роликов, датчики положения опор, датчики и узлы сравнения моментов на шпинделях рабочих валков всех клетей, датчики скорости полосы и индикаторы сварного шва, отличающееся тем, что, с целью повышения стабильности процесса прокатки сварных швов, оно дополнительно содерхшт блоки управления, инверторы, логические схемы ИЛИ, первые и вторые управляемые ключи, блок вычисления приращений угла входа полосы по числу клетей, ; причем вход блока вычисления приращения угла входа полосы первой клети :соединен с выходом толщиномера, установленного перед первой клетью, а входы блоков вычисления приращения угла входа полосы остальных клетей соединены один с инверсным выходом блока вычисления предццу1чей клети, а два других - с выходами толщиномеров, установленных перед и за предыдущей клетью, пряные выходы этих блоков соединены с одним из входов регуляторов положения опор роликов, выходы которых через первые управляемые ключи подсоединены к первым входам логических схем ИЛИ, выходы которых соединены с системами управления приводом опор, а вторые входы через вторые управляемые ключи (Л с выходами углов сравнения мo reнтoв,. другие-входы регуляторов положения опор роликов соединены с выходами Измерителей перемещения опор роликов , на входа которых подсоединены датчики положения опор, причем управ ляемые входы измерителей перемещения и первых ключей непосредственно, О а вторых ключей через инверторы соединены с выходом соответствующего ю эо данной клети блока управления, на входы каждого из которых подсоединены датчики скорости полосы и индикации сварного шва, установленные пе--J .ред данной клетью.

Фf/г.J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Способ прокатки | 1978 |

|

SU825212A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-07—Публикация

1982-02-26—Подача