Изобретение относится к обработке металлов давлением и может быть использовано для чистовой калибрующей обработки гладких и мультиразмерных (ступенчатых) цилиндрических отверстий.

Известен способ, который применяется для обработки отверстий прошиванием.

Известен также способ обработки отверстий, при котором повышение точности обработки достигается за счет того, что инструмент, содержащий шток, кольцевой деформирующий элемент и механизм настройки на размер, в зависимости от колебания натяга автоматически увеличивает или уменьшает натяг на деформирующий элемент, выполненный в виде тора.

Однако максимальное увеличение натяга, т.е. увеличение диаметра сплошного деформирующего кольца может составить лишь несколько микрометров в зоне упругой деформации торового элемента.

Таким образом, влияние этого способа на изменение точности обрабатываемого отверстия составит не более тысячных долей миллиметра и, кроме того, его практически невозможно применить для обработки мультиразмерных ступенчатых отверстий. Описанный способ является наиболее близким по технической сущности и достигаемому результату к предлагаемому.

Целью изобретения является расширение технологических возможностей путем

2

СЛ СП

со

ND

обработки отверстий со ступенчато изменяющимся диаметром,

Поставленная цель достигается тем, что обработку производят деформирующим элементом, выполненным в виде пружины, с двух сторон заневоленной от скручивания упорами, при этом изменение натяга осуществляют обработкой каждой ступени путем осевого сжатия деформирующего элемента, а величину сжатия определяют в зависимости от величины разности диаметров обрабатываемых ступеней Ad и натяга I, обеспечивающего деформирование поверхности отверстия,

(t- t2 -2x2D(Ad +l)

где t - шаг витков элемента в несжатом состоянии;

D - наружный диаметр деформирующего элемента после установки ее с натягом на оправку;

п - количество витков деформирующего пружинного элемента,

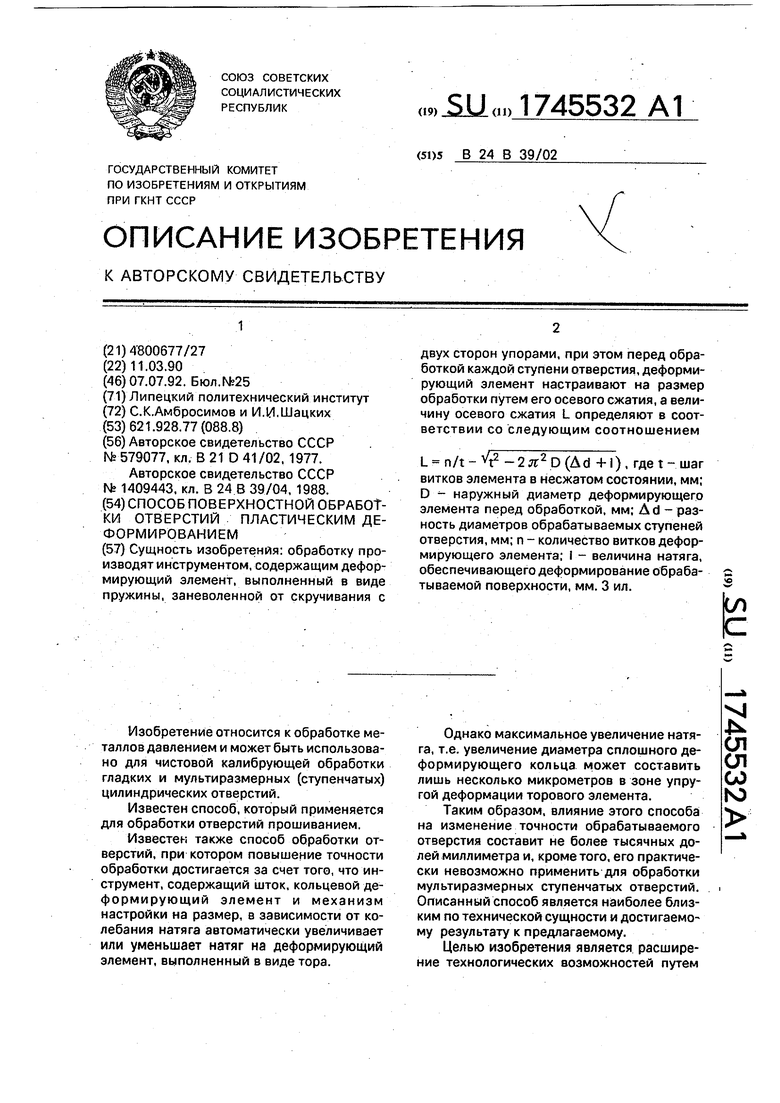

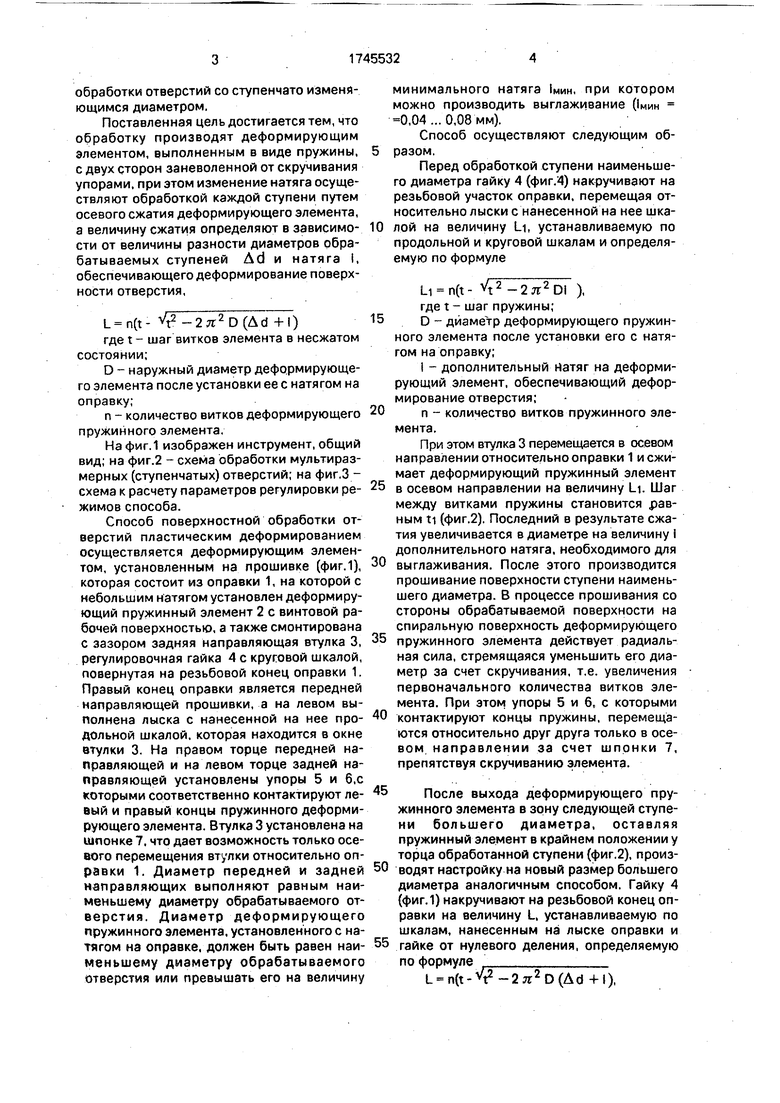

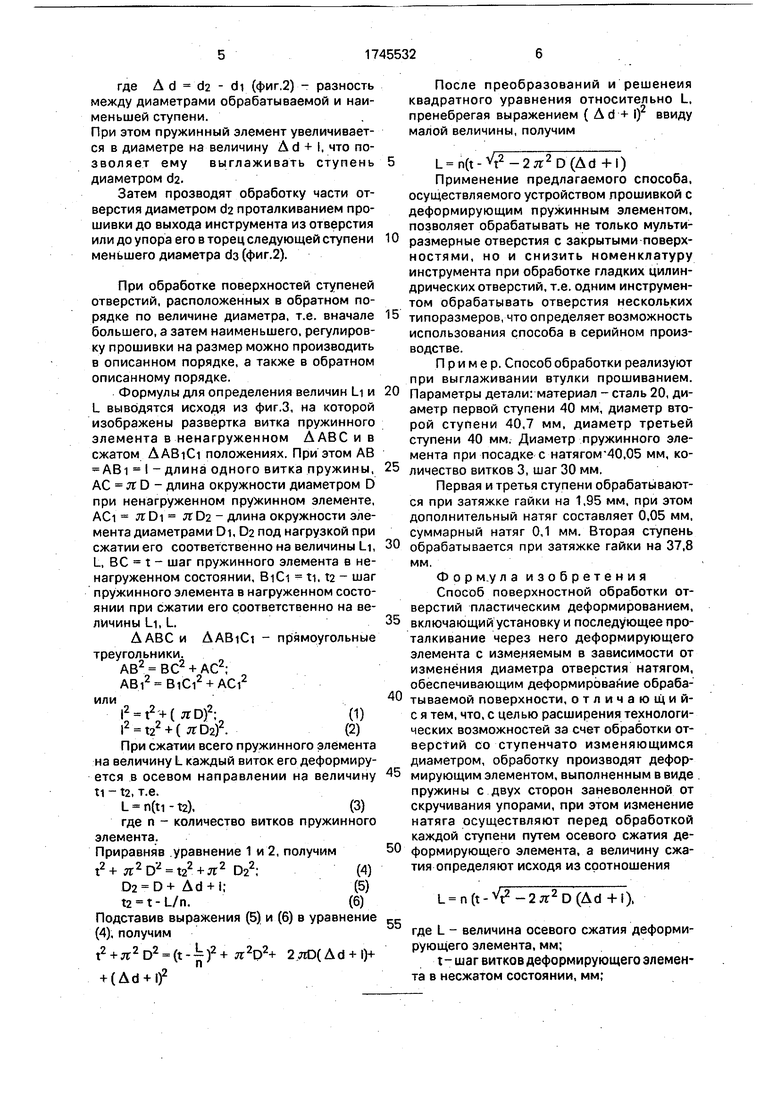

На фиг.1 изображен инструмент, общий вид; на фиг.2 - схема обработки мультираз- мерных (ступенчатых) отверстий; на фиг.З - схема к расчету параметров регулировки режимов способа.

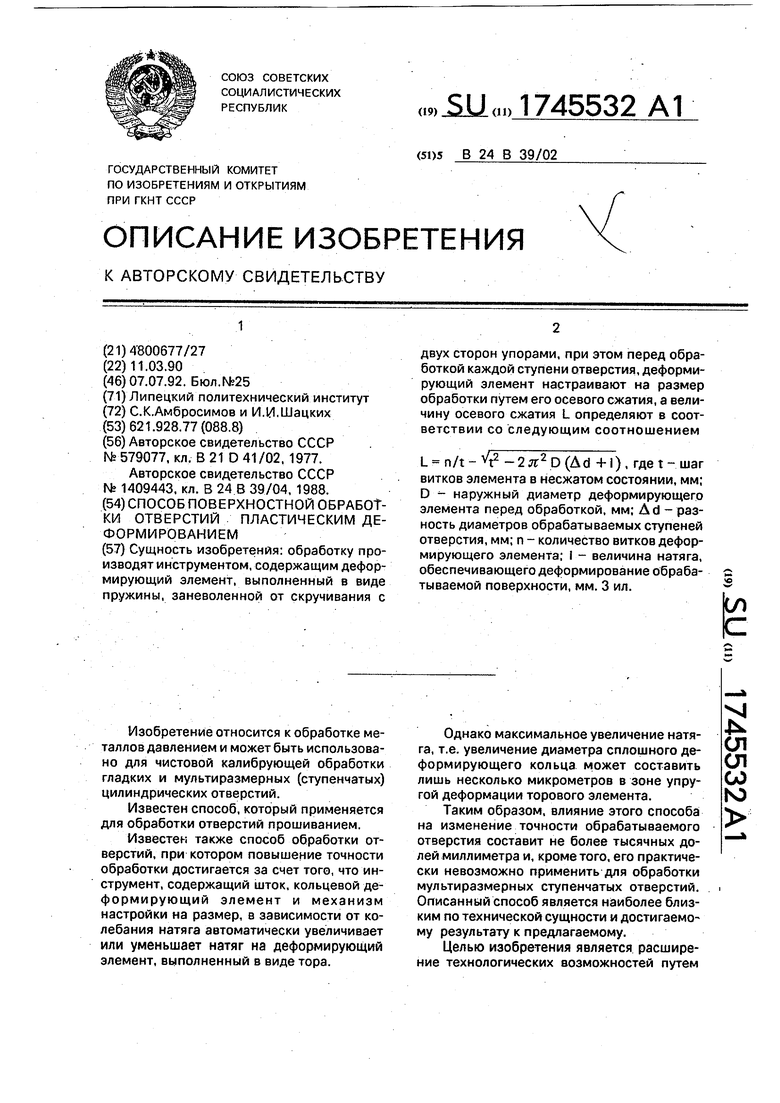

Способ поверхностной обработки отверстий пластическим деформированием осуществляется деформирующим элементом, установленным на прошивке (фиг.1), которая состоит из оправки 1, на которой с небольшим натягом установлен деформирующий пружинный элемент 2 с винтовой рабочей поверхностью, а также смонтирована с зазором задняя направляющая втулка 3, регулировочная гайка 4 с круговой шкалой, повернутая на резьбовой конец оправки 1. Правый конец оправки является передней направляющей прошивки, а на левом выполнена лыска с нанесенной на нее продольной шкалой, которая находится в окне втулки 3. На правом торце передней направляющей и на левом торце задней направляющей установлены упоры 5 и 6,с которыми соответственно контактируют левый и правый концы пружинного деформирующего элемента. Втулка 3 установлена на шпонке 7. что дает возможность только осевого перемещения втулки относительно оправки 1. Диаметр передней и задней направляющих выполняют равным наименьшему диаметру обрабатываемого отверстия. Диаметр деформирующего пружинного элемента, установленного с натягом на оправке, должен быть равен наименьшему диаметру обрабатываемого отверстия или превышать его на величину

минимального натяга 1мин, при котором можно производить выглаживание (мин 0,04 ... 0,08 мм).

Способ осуществляют следующим образом.

Перед обработкой ступени наименьшего диаметра гайку 4 (фиг.4) накручивают на резьбовой участок оправки, перемещая относительно лыски с нанесенной на нее шкалой на величину U, устанавливаемую по продольной и круговой шкалам и определяемую по формуле

Li n(t- vt2 ), где t - шаг пружины;

о - диаметр деформирующего пружинного элемента после установки его с натягом на оправку;

I - дополнительный натяг на деформирующий элемент, обеспечивающий деформирование отверстия;

п - количество витков пружинного элемента.

При этом втулка 3 перемещается в осевом направлении относительно оправки 1 и сжимает деформирующий пружинный элемент

в осевом направлении на величину Li. Шаг между витками пружины становится равным ti (фиг.2). Последний в результате сжатия увеличивается в диаметре на величину i дополнительного натяга, необходимого для

выглаживания. После этого производится прошивание поверхности ступени наименьшего диаметра. В процессе прошивания со стороны обрабатываемой поверхности на спиральную поверхность деформирующего

пружинного элемента действует радиальная сила, стремящаяся уменьшить его диаметр за счет скручивания, т.е. увеличения первоначального количества витков элемента. При этом упоры 5 и б, с которыми контактируют концы пружины, перемещаются относительно друг друга только в осевом направлении за счет шпонки 7, препятствуя скручиванию элемента.

После выхода деформирующего пружинного элемента в зону следующей ступени большего диаметра, оставляя пружинный элемент в крайнем положении у торца обработанной ступени (фиг.2), производят настройку на новый размер большего диаметра аналогичным способом. Гайку 4 (фиг.1) накручивают на резьбовой конец оправки на величину L, устанавливаемую по шкалам, нанесенным на лыске оправки и

гайке от нулевого деления, определяемую

по формуле

L n(t - vt2-27r2D(Ad +l),

где Л d d2 - di (фиг.2) - разность между диаметрами обрабатываемой и наименьшей ступени.

При этом пружинный элемент увеличивается в диаметре на величину Ad + I, что позволяет ему выглаживать ступень диаметром d2.

Затем прозводят обработку части отверстия диаметром d2 проталкиванием прошивки до выхода инструмента из отверстия или до упора его в торец следующей ступени меньшего диаметра из (фиг.2).

При обработке поверхностей ступеней отверстий, расположенных в обратном порядке по величине диаметра, т.е. вначале большего, а затем наименьшего, регулировку прошивки на размер можно производить в описанном порядке, а также в обратном описанному порядке.

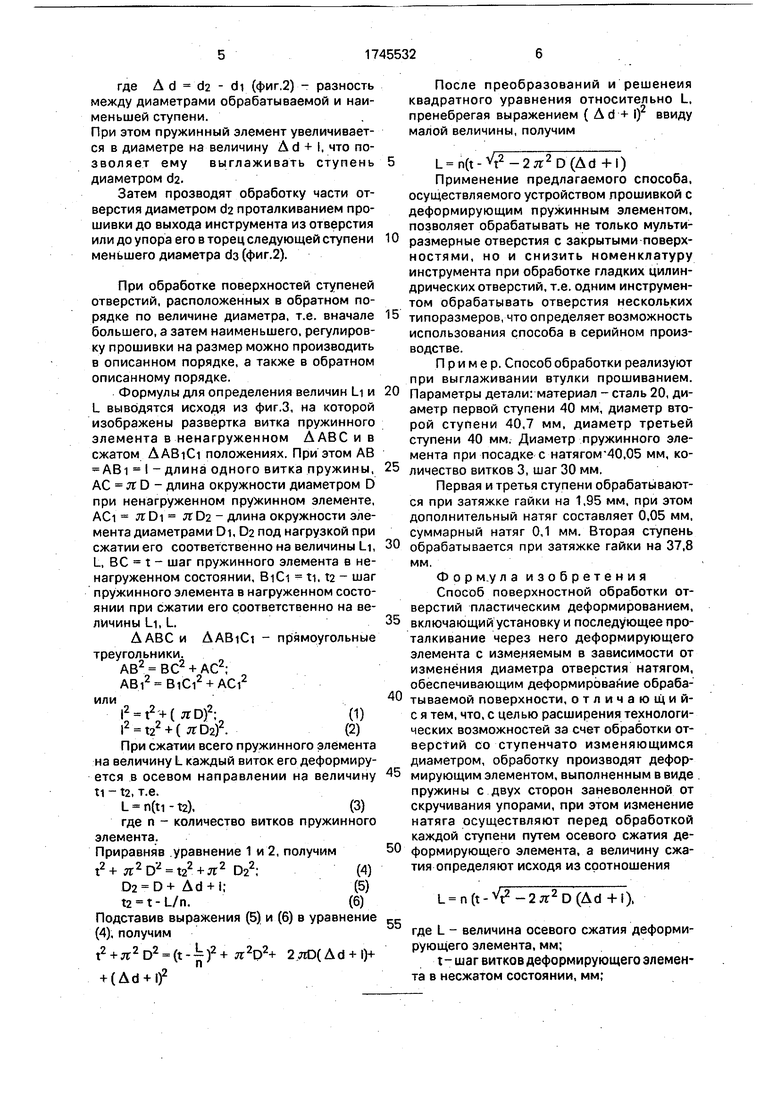

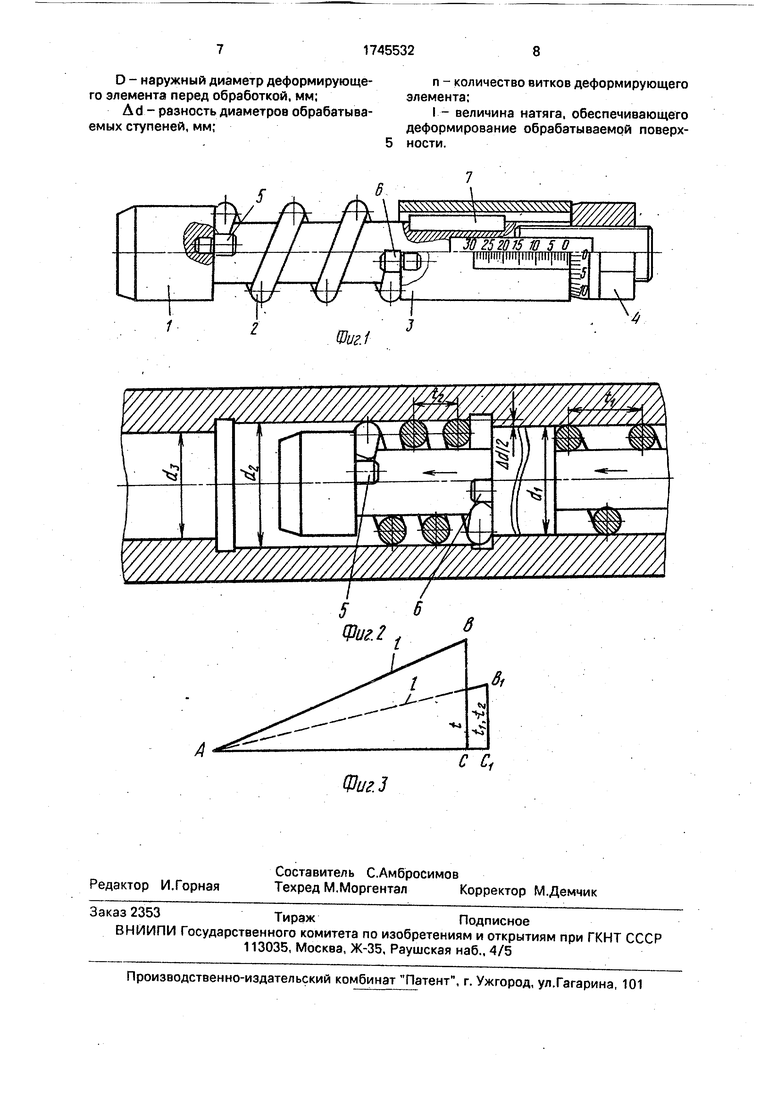

Формулы для определения величин LI и L выводятся исходя из фиг.З, на которой изображены развертка витка пружинного элемента в ненагруженном ДАВС и в сжатом AABiCi положениях. При этом АВ - ABi I - длина одного витка пружины, АС п D - длина окружности диаметром D при ненагруженном пружинном элементе, ACi л:О1 jrD2 - длина окружности элемента диаметрами Di, D2 под нагрузкой при сжатии его соответственно на величины LI, L, ВС t - шаг пружинного элемента в ненагруженном состоянии, BiCi ti, t2 - шаг пружинного элемента в нагруженном состоянии при сжатии его соответственно на величины U, L

ААВС и AABiCi - прямоугольные треугольники.

АВ2 ВС2 + АС2;

или

ABi2 BiCi2 + ACi2 12 12„+(яО)22 22(1)

2 t22 + ( лг02)2.(2)

При сжатии всего пружинного элемента на величину L каждый виток его деформируется в осевом направлении на величину ti -12, т.е.

L n(ti-t2),(3)

где п - количество витков пружинного элемента. Приравняв уравнение 1 и 2, получим

t2+ л:2о 2 122+л:2 D22:(4)

D2 D+ Ad + l;(5)

t2 -1 - L/n.(6)

Подставив выражения (5) и (6) в уравнение

(4), получим

(t-)2 + JT2D2+ 2jto(Ad + t)+ + (Ad + i)2

После преобразований и решенеия квадратного уравнения относительно L, пренебрегая выражением ( A d + i)2 ввиду малой величины, получим

L n(t - v t2-2 2D(Ad +l) Применение предлагаемого способа, осуществляемого устройством прошивкой с деформирующим пружинным элементом, позволяет обрабатывать не только мульти- размерные отверстия с закрытыми поверхностями, но и снизить номенклатуру инструмента при обработке гладких цилиндрических отверстий, т.е. одним инструментом обрабатывать отверстия нескольких

типоразмеров, что определяет возможность использования способа в серийном производстве.

Пример. Способ обработки реализуют при выглаживании втулки прошиванием.

Параметры детали: материал - сталь 20, диаметр первой ступени 40 мм, диаметр второй ступени 40,7 мм, диаметр третьей ступени 40 мм. Диаметр пружинного элемента при посадке с натягом 40.05 мм, количество витков 3, шаг 30 мм.

Первая и третья ступени обрабатываются при затяжке гайки на 1,95 мм, при этом дополнительный натяг составляет 0,05 мм, суммарный натяг 0,1 мм. Вторая ступень

обрабатывается при затяжке гайки на 37,8 мм.

Формула изобретения Способ поверхностной обработки отверстий пластическим деформированием,

включающий установку и последующее проталкивание через него деформирующего элемента с изменяемым в зависимости от изменения диаметра отверстия натягом, обеспечивающим деформирование обрабатываемой поверхности, отличающий- с я тем, что, с целью расширения технологических возможностей за счет обработки отверстий со ступенчато изменяющимся диаметром, обработку производят деформирующим элементом, выполненным в виде пружины с двух сторон заневоленной от скручивания упорами, при этом изменение натяга осуществляют перед обработкой каждой ступени путем осевого сжатия деформирующего элемента, а величину сжатия определяют исходя из соотношения

(t-vt2-2 2D(Ad +I),

где L - величина осевого сжатия деформирующего элемента, мм;

t- шаг витков деформирующего элемента в несжатом состоянии, мм;

D - наружный диаметр деформирующе-п - количество витков деформирующего

го элемента перед обработкой, мм;элемента;

Ad-разность диаметров обрабатыва-I - величина натяга, обеспечивающего

емых ступеней, мм;

деформирование обрабатываемой поверх- 5 ности.

I - величина натяга, обеспечивающего

деформирование обрабатываемой поверх- 5 ности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462340C2 |

| Способ обработки полых осесимметричных деталей переменной жесткости | 1989 |

|

SU1701498A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2011 |

|

RU2487793C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2303513C1 |

| КОМБИНИРОВАННЫЙ АЛМАЗНО-АБРАЗИВНО-ВЫГЛАЖИВАЮЩИЙ ИНСТРУМЕНТ | 2005 |

|

RU2303512C1 |

| Способ обработки отверстий деталей пластическим деформированием | 1986 |

|

SU1425061A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЗАГОТОВОК ДОРНОВАНИЕМ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ ДОРНА | 2011 |

|

RU2477681C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

Сущность изобретения: обработку производят инструментом, содержащим деформирующий элемент, выполненный в виде пружины, заневоленной от скручивания с двух сторон упорами, при этом перед обработкой каждой ступени отверстия, деформирующий элемент настраивают на размер обработки путем его осевого сжатия, а величину осевого сжатия L определяют в соответствии со следующим соотношением L n/t - t2 -2jr2D(Ad -H) , где t - шаг витков элемента в несжатом состоянии, мм; D - наружный диаметр деформирующего элемента перед обработкой, мм; Ad- разность диаметров обрабатываемых ступеней отверстия, мм; п - количество витков деформирующего элемента; i - величина натяга, обеспечивающего деформирование обрабатываемой поверхности, мм. 3 ил.

te/

Фиг.З

С С

| Инструмент для раздачи труб | 1976 |

|

SU579077A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Калибрующий инструмент для обработки внутренних цилиндрических поверхностей | 1987 |

|

SU1409443A1 |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-07-07—Публикация

1990-03-11—Подача