Изобретение относится к сварке пластмасс и может найти применение при стыковой контактной сварке труб из т .фмопластов,

Известно устройство для сварки пластмассовых труб, содержащее подвижный и неподвижный зажимы, гидравлическую систему и узел контроля параметров сварки.

Известное устройство не позволяет выявить некачественные сварные соединения, не прибегая к пневматическим или механическим испытаниям.

Наиболее близким по технической сущности к изобретению является устройство для стыковой контактной сварки труб из термопластов, содержащее смонтированные на станине подвижный

счвздНь

и неподвижньй зажимы свариваемых труб, узел перемещения подвижного зажима, нагреватель и систему контроля режима сварки, включающую датчик осевого I усилия сжатия труб и блЭ представления информации.

Недостаток известного устройства заключается в том, что используемый в нем блок представления информации самопишущего типа обладает погрешностью, а получаемая информация о величине осевого усилия сжатия свариваемых труб требует предварительного

расчета ее нормативного значения, за- |5 ный 3 зажимы свариваемых труб, узел

висящего от площади поперечного сечения свариваемых труб. Это создает неудобства в работе и может приводить к ошибкам в определении рационального режима сварки и некачественным сварным соединениям.

Цель изобретения - повышение качества сварных соединий за счет повышения точности контроля режима снар- ки.

Указанная цель достигается тем, что в устройство для стыковой контактной сварки труб у термопластов система контроля режима сварки снабжена датчиком площади поперечного сечения труб и узлом деления сигналов, один из входов которого подключен к выходу датчика осевого усилия сжатия труб, а второй вход - к выходу датчик а площади поперечного сечения труб, при этом выход узла деления сигналов подключен к входу блока представления информации. Кроме того, датчик площади поперечного сечения труб и узел деления сигналов выполнены в виде делителя напряжения, включенного между выходом датчика осевого усилия сжатия труб и входом блока представления информации.

Делитель напряжения выполнен ступенчатым и снабжен переключателем. Датчик площади поперечного сечения труб выполнен в виде преобразователей внешнего диаметра и толщины труб в электрический сигнал и узла умножения сигналов, один вход, которого подключен к выходу преобразователя внешнего диаметра труб, а второй вход - к выходу преобразователя толщины труб, причем выход узла умножения сигналов связан с выходом -датчика площади поперечного сечения труб.

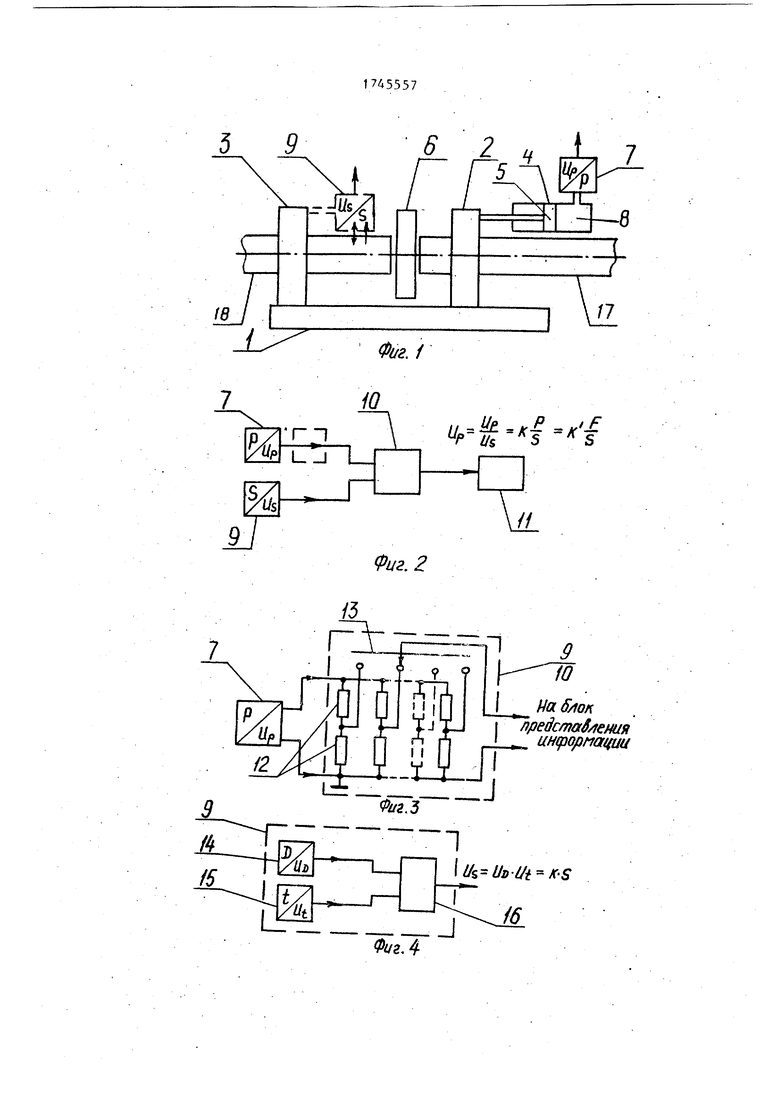

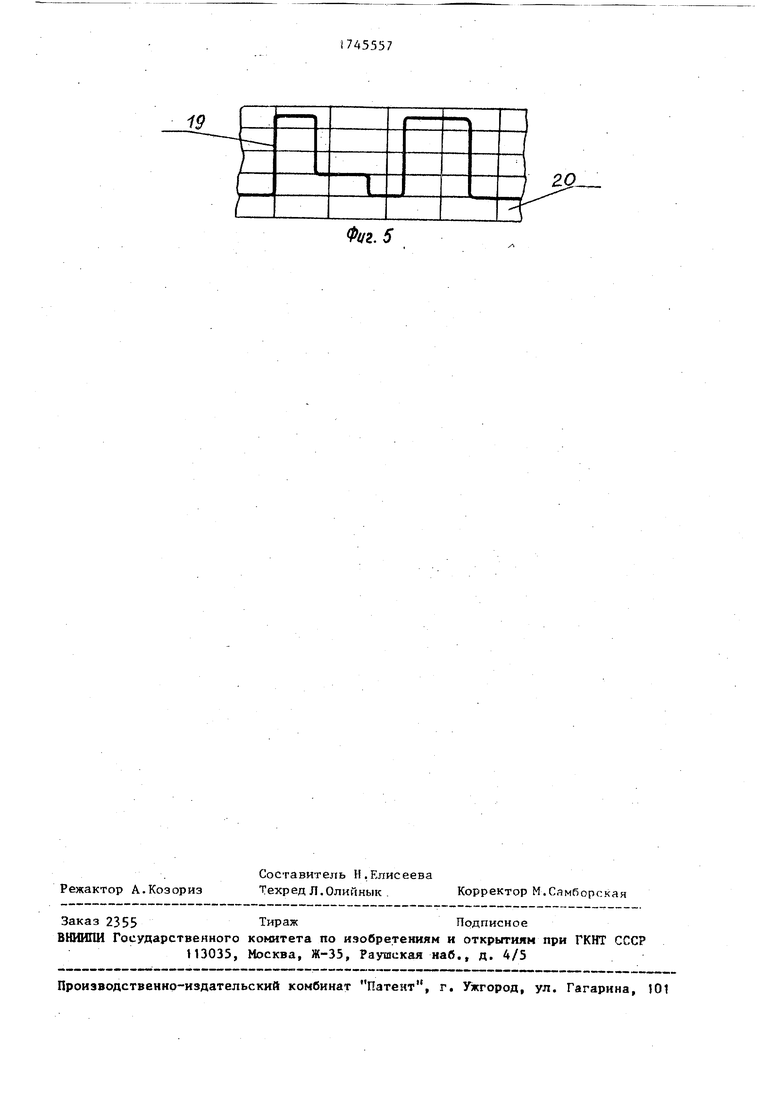

На фиг, 1 изображено устройство, общий вид; на фиг. 2 - блок-схема

30

35

перемещения подвижного зажима, выполненный в виде гидроцилиндра 4 с поршнем 5, нагреватель 6 и систему контроля режима сварки, включающую

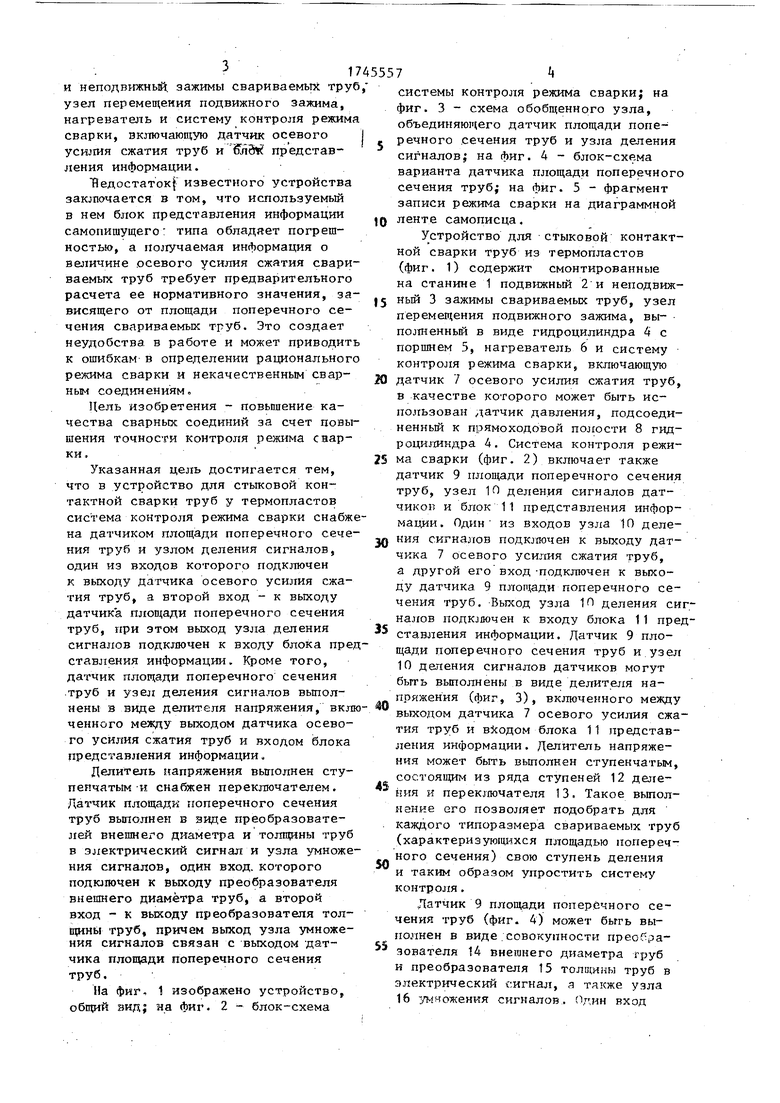

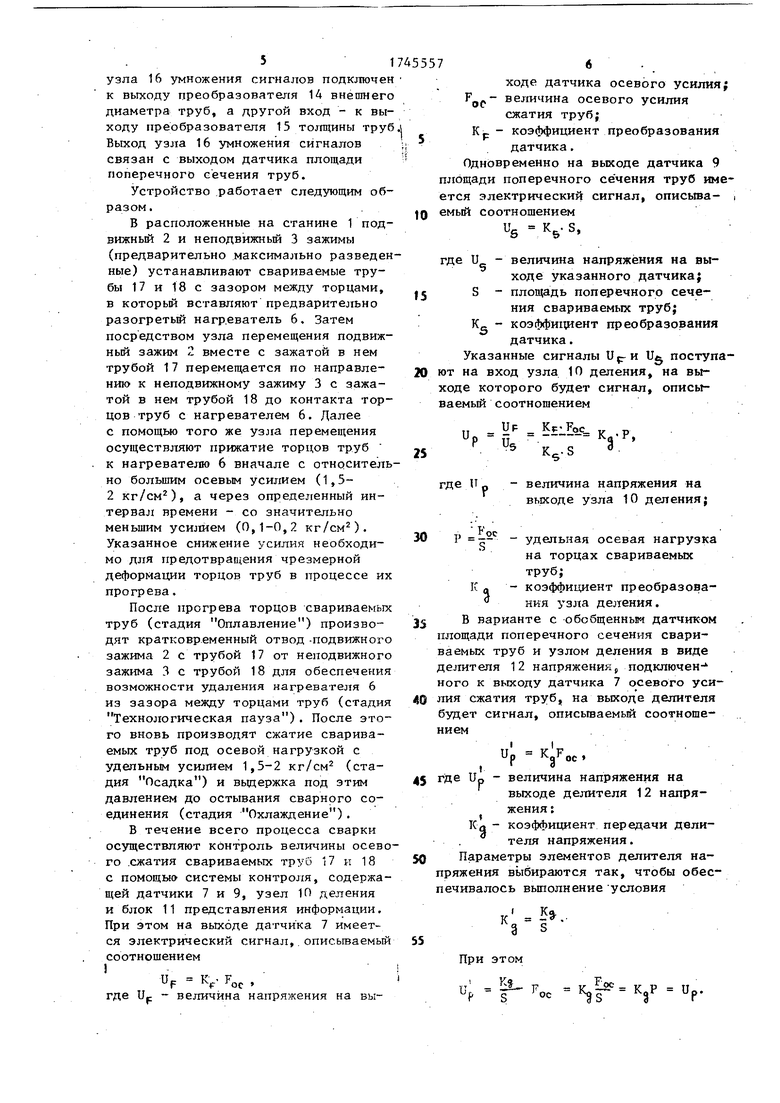

20 датчик 7 осевого усилия сжатия труб, в качестве которого может быть использован датчик давления, подсоединенный к прямоходовой полости 8 гид- роцилиндра 4. Система контроля режи25 ма сварки (фиг. 2) включает также датчик 9 площади поперечного сечения труб, узел 10 деления сигналов датчиков и блок 11 представления информации. Один из входов узла 10 деления сигналов подюпочен к выходу датчика 7 осевого усилия сжатия труб, а другой его вход -подключен к выходу датчика 9 площади поперечного сечения труб. Выход узла 10 деления си налов подключен к входу блока 11 пре ставления информации. Датчик 9 площади поперечного сечения труб и узел 10 деления сигналов датчиков могут быть выполнены в виде делителя напряжения (фиг, 3), включенного между выходом датчика 7 осевого усилия сжа тия труб и входом блока 11 представления информации. Делитель напряжения может быть выполнен ступенчатым, состоящим из ряда ступеней 12 деления и переюпочателя 13. Такое выполнение его позволяет подобрать для каждого типоразмера свариваемых труб (характеризующихся площадью поперечного сечения) свою ступень деления и таким образом упростить систему контроля.

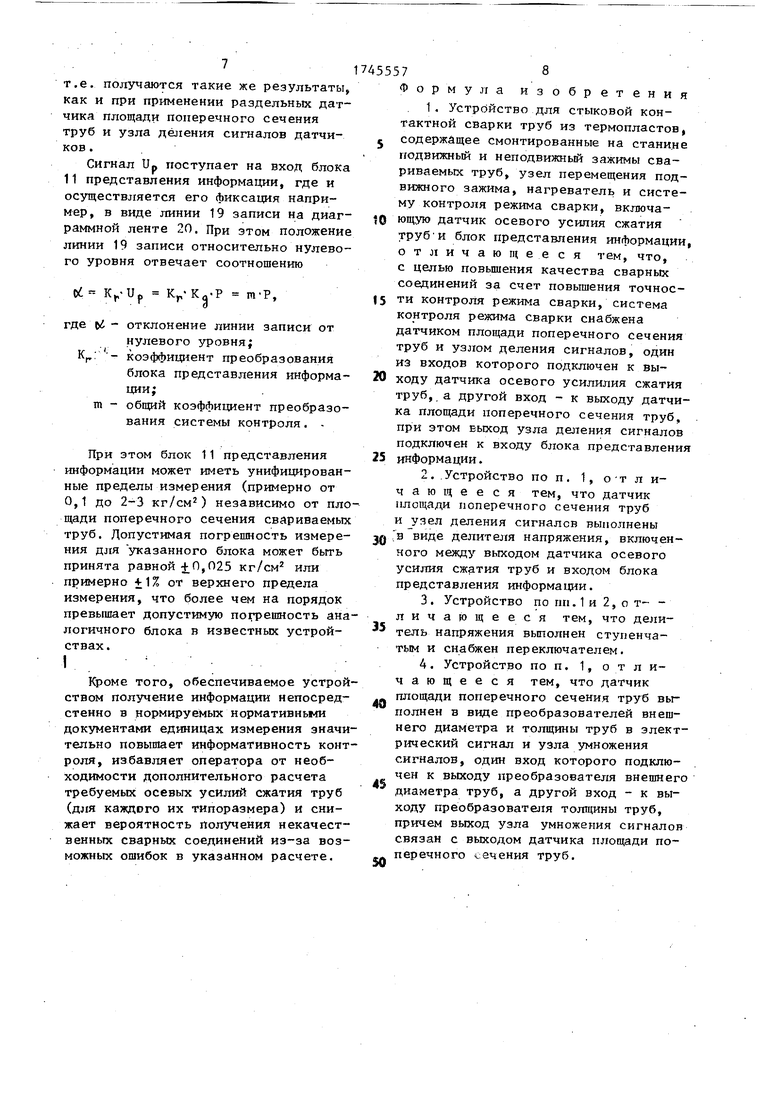

Датчик 9 площади поперечного сечения труб (фиг. 4) может быть выполнен в виде совокупности npeof:pa- эователя 14 внешнего диаметра груб и преобразователя 15 толщины труб в электрический сигнал, я также узла 16 умножения сигналов. 0;гин вход

4S

50

системы контроля режима сварки; на фиг. 3 - схема обобщенного узла, объединяющего датчик площади поперечного сечения труб и узла деления сигналов; на фиг. 4 - блок-схема варианта датчика площади поперечного сечения труб; на фиг. 5 - фрагмент записи режима сварки на диаграммной ленте самописца.

Устройство для стыковой контактной сварки труб из термопластов (фиг. 1) содержит смонтированные на станине 1 подвижный 2 и неподвиж0

5

перемещения подвижного зажима, выполненный в виде гидроцилиндра 4 с поршнем 5, нагреватель 6 и систему контроля режима сварки, включающую

датчик 7 осевого усилия сжатия труб, в качестве которого может быть использован датчик давления, подсоединенный к прямоходовой полости 8 гид- роцилиндра 4. Система контроля режи5 ма сварки (фиг. 2) включает также датчик 9 площади поперечного сечения труб, узел 10 деления сигналов датчиков и блок 11 представления информации. Один из входов узла 10 деления сигналов подюпочен к выходу датчика 7 осевого усилия сжатия труб, а другой его вход -подключен к выходу датчика 9 площади поперечного сечения труб. Выход узла 10 деления сигналов подключен к входу блока 11 представления информации. Датчик 9 площади поперечного сечения труб и узел 10 деления сигналов датчиков могут быть выполнены в виде делителя напряжения (фиг, 3), включенного между выходом датчика 7 осевого усилия сжатия труб и входом блока 11 представления информации. Делитель напряжения может быть выполнен ступенчатым, состоящим из ряда ступеней 12 деления и переюпочателя 13. Такое выполнение его позволяет подобрать для каждого типоразмера свариваемых труб (характеризующихся площадью поперечного сечения) свою ступень деления и таким образом упростить систему контроля.

Датчик 9 площади поперечного сечения труб (фиг. 4) может быть выполнен в виде совокупности npeof:pa- эователя 14 внешнего диаметра груб и преобразователя 15 толщины труб в электрический сигнал, я также узла 16 умножения сигналов. 0;гин вход

S

0

51

узла 16 умножения сигналов подключен к выходу преобразователя 14 внешнего диаметра труб, а другой вход - к выходу преобразователя 15 толщины труб Выход узла 16 умножения сигналов связан с выходом датчика площади поперечного сечения труб.

Устройство работает следующим образом.

В расположенные на станине 1 подвижный 2 и неподвижный 3 зажимы (предварительно максимально разведен ные) устанавливают свариваемые трубы 17 и 18 с зазором между торцами, в который вставляют предварительно разогретый нагреватель 6, Затем посредством узла перемещения подвижный зажим 2 вместе с зажатой в нем трубой 17 перемещается по направлению к неподвижному зажиму 3 с зажатой в нем трубой 18 до контакта торцов труб с нагревателем 6. Далее с помощью того же узла перемещения осуществляют прижатие торцов труб к нагревателю 6 вначале с относитель но большим осевым усилием (1,5- 2 кг/см2), а через определенный интервал времени - со значительно меньшим усилием (0,1-0,2 кг/см2). Указанное снижение усилия необходимо для предотвращения чрезмерной деформации торцов труб в процессе их прогрева.

После прогрева торцов свариваемых труб (стадия Оплавление) производят кратковременный отвод подвижного зажима 2 с трубой 17 от неподвижного зажима 3 с трубой 18 для обеспечения возможности удаления нагревателя 6 из зазора между торцами труб (стадия Технологическая пауза). После этого вновь производят сжатие свариваемых труб под осевой нагрузкой с удельным усилием 1,5-2 кг/см2 (стадия Осадка) и выдержка под этим давлением до остывания сварного соединения (стадия Охлаждение).

В течение всего процесса сварки осуществляют контроль величины осевого сжатия свариваемых TPMJ 17 у 18 с помощью системы контроля, содержащей датчики 7 и 9, узел 10 деления и блок 11 представления информации. При этом на выходе датчика 7 имеется электрический сигнал, описываемый соотношением

UF V Foc

где Up - величина напряжения на вы

o

5

ходе датчика осевого усилия; Р„е величина осевого усилия

сжатия труб; KF - коэффициент преобразования

датчика.

Одновременно на выходе датчика 9 площади поперечного сечения труб имеется электрический сигнал, описьюа- , емый соотношением

ие к5. s,

где U - величина напряжения на выходе указанного датчика; S - площадь поперечного сечения свариваемых труб; KS - коэффициент преобразования

датчика.

Указанные сигналы Up-и U«. поступа- ют на вход узла 10 деления, на выходе которого будет сигнал, описываемый соотношением

и,

UF Us

5ЈlEoF Ks-S

Kj.P,

где U,

- величина напряжения на выходе узла 10 деления;

р |о

1C

3

-удельная осевая нагрузка на торцах свариваемых труб;

-коэффициент преобразования узла деления.

В варианте с обобщенным датчиком площади поперечного сечения свариваемых труб и узлом деления в виде делителя 12 напряжение,, подключен-1 ного к выходу датчика 7 осевого усилия сжатия труб, на выходе делителя будет сигнал, описываемый соотношением

U

Р

Voc

где ир - величина напряжения на

выходе делителя 12 напряжения :

К - - коэффициент передачи делителя напряжения.

Параметры элементов делителя напряжения выбираются так, чтобы обеспечивалось выполнение условия

К

з

к.

ос

., р п S V Р

1 1

т.е. получаются такие же результаты, как и при применении раздельных датчика площади поперечного сечения труб и узла деления сигналов датчиков .

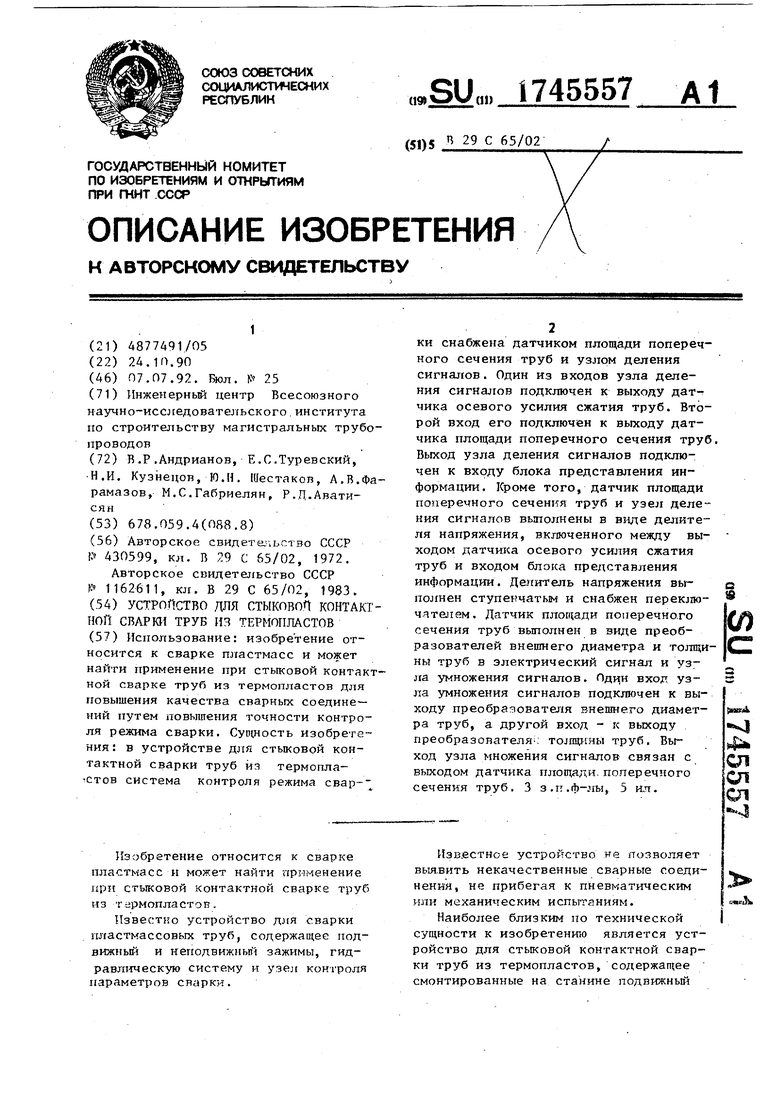

Сигнал Up поступает на вход блока 11 представления информации, где и осуществляется его фиксация например, в виде линии 19 записи на диаграммной ленте 20. При этом положение линии 14 записи относительно нулевого уровня отвечает соотношению

tf- К,,-Up КуКуР т-Р,

где tf- - отклонение линии записи от

нулевого уровня; Кг - коэффициент преобразования

блока представления информации;

m - общий коэффициент преобразования системы контроля. При этом блок 11 представления информации может иметь унифицированные пределы измерения (примерно от 0,1 до 2-3 кг/см2) независимо от площади поперечного сечения свариваемых труб. Допустимая погрешность измерения для указанного блока может быть принята равной 4.0,025 кг/см2 или примерно ±1% от верхнего предела измерения, что более чем на порядок превышает допустимую погрешность аналогичного блока в известных устройствах. I

Кроме того, обеспечиваемое устройством получение информации непосред- стенно в нормируемых нормативньми документами единицах измерения значительно повышает информативность контроля, избавляет оператора от необходимости дополнительного расчета требуемых осевых усилий сжатия труб (для каждого их типоразмера) и снижает вероятность получения некачественных сварных соединений из-за возможных ошибок в указанном расчете.

455578

Формула изобретения

1.Устройство для стыковой контактной сварки труб из термопластов,

5 содержащее смонтированные на станине подвижный и неподвижный зажимы свариваемых труб, узел перемещения подвижного зажима, нагреватель и систему контроля режима сварки, включаtO ющую датчик осевого усилия сжатия труб и блок представления информации, отличающееся тем, что, с целью повышения качества сварных соединений за счет повышения точнос(5 ти контроля режима сварки, система контроля режима сварки снабжена датчиком площади поперечного сечения труб и узлом деления сигналов, один из входов которого подключен к вы20 ходу датчика осевого усилилия сжатия труб, а другой вход - к выходу датчика площади поперечного сечения труб, при этом выход узла деления сигналов подключен к входу блока представления

25 информации.

2.Устройство поп. 1, отличающееся тем, что датчик площади поперечного сечения труб

и уяел деления сигналов выполнены а в виде делителя напряжения, включенного между выходом датчика осевого усилия сжатия труб и входом блока представления информации.

3.Устройство по гш. 1 и 2,о т- - личающееся тем, что делитель напряжения выполнен ступенчатым и снабжен переключателем.

4.Устройство по п. 1, отличающееся тем, что датчик площади поперечного сечения труб выполнен в виде преобразователей внешнего диаметра и толщины труб в электрический сигнал и узла умножения сигналов, один вход которого подключен к выходу преобразователя внешнего диаметра труб, а другой вход - к выходу преобразователя толщины труб, причем выход узла умножения сигналов связан с выходом датчика площади по- перечного течения труб.

35

40

45

rlA

tn m f (

4w

%:

it

Ч

N

I

rn

L

J

o

r

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковой контактной сварки труб из термопластов | 1990 |

|

SU1742092A1 |

| Устройство для автоматического измерения энергии оплавления при стыковой контактной сварке | 1982 |

|

SU1031688A1 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| Устройство для контроля качества сварного соединения | 1987 |

|

SU1504038A1 |

| Устройство для контроля качества сварного соединения | 1982 |

|

SU1049216A1 |

| Установка для стыковой индукционной сварки труб | 1985 |

|

SU1299743A1 |

| Устройство для измерения и контроля энергии при контактной сварке | 1980 |

|

SU893454A1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1666342A1 |

| Машина для контактной стыковой сварки | 1979 |

|

SU1039669A1 |

| СПОСОБ РАДИАЛЬНОЙ СВАРКИ ТРЕНИЕМ ВРАЩЕНИЯ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ ВРАСТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2223175C1 |

Использование: изобретение относится к сварке пластмасс и может найти применение при стыковой контактной сварке труб из термопластов для повышения качества сварных соединений путем повышения точности контроля режима сварки. Сущность изобретения: в устройстве для стыковой контактной сварки труб из термопла Стов система контроля режима свар- ки снабжена датчиком площади поперечного сечения труб и узлом деления сигналов . Один из входов узла деления сигналов подключен к выходу датчика осевого усилия сжатия труб. Второй вход его подключен к выходу датчика площади поперечного сечения труб. Выход узла деления сигналов подключен к входу блока представления информации. Кроме того, датчик площади поперечного сечения труб и узел деления сигналов выполнены в виде делителя напряжения, включенного между выходом датчика осевого усилия сжатия труб и входом блока представления информации. Делитель напряжения выполнен ступенчатым и снабжен переключателем. Датчик площади поперечного сечения труб выполнен в виде преобразователей внешнего диаметра и толщины труб в электрический сигнал и узла умножения сигналов. Один вход узла умножения сигналов подключен к выходу преобралователя внешнего диаметра труб, а другой вход - к выходу преобразователя толщины труб. Выход узла множения сигналов связан с выходом датчика площади поперечного сечения труб. 3 з.п.ф-лы, 5 ит. Q 9 сл ел

Фиг. 5

| Авторское свидетельство СССР V 430599, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Установка для сварки термопластичных трубчатых изделий | 1983 |

|

SU1162611A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-07-07—Публикация

1990-10-24—Подача