Изобретение относится к термохимической переработке твердых топлив, например горючих сланцев, с получением из них жидких, газообразных и твердых продуктов.

Цель изобретения - повышение производительности газогенератора и улучшение экологических условий.

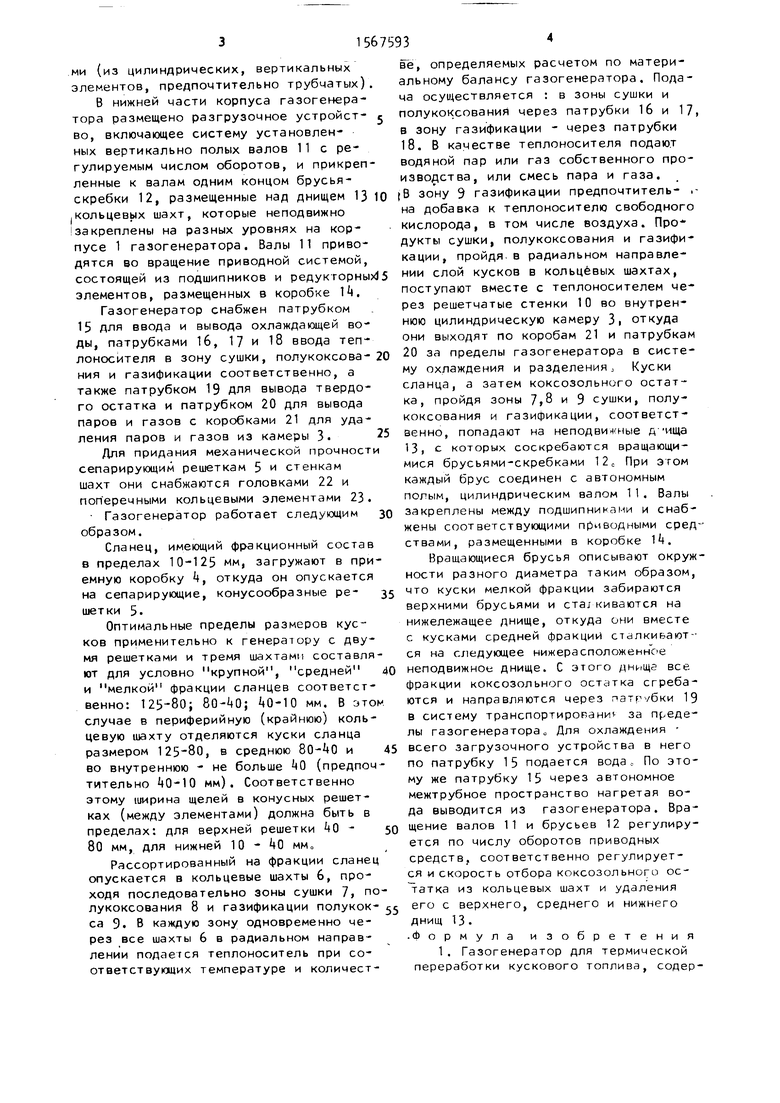

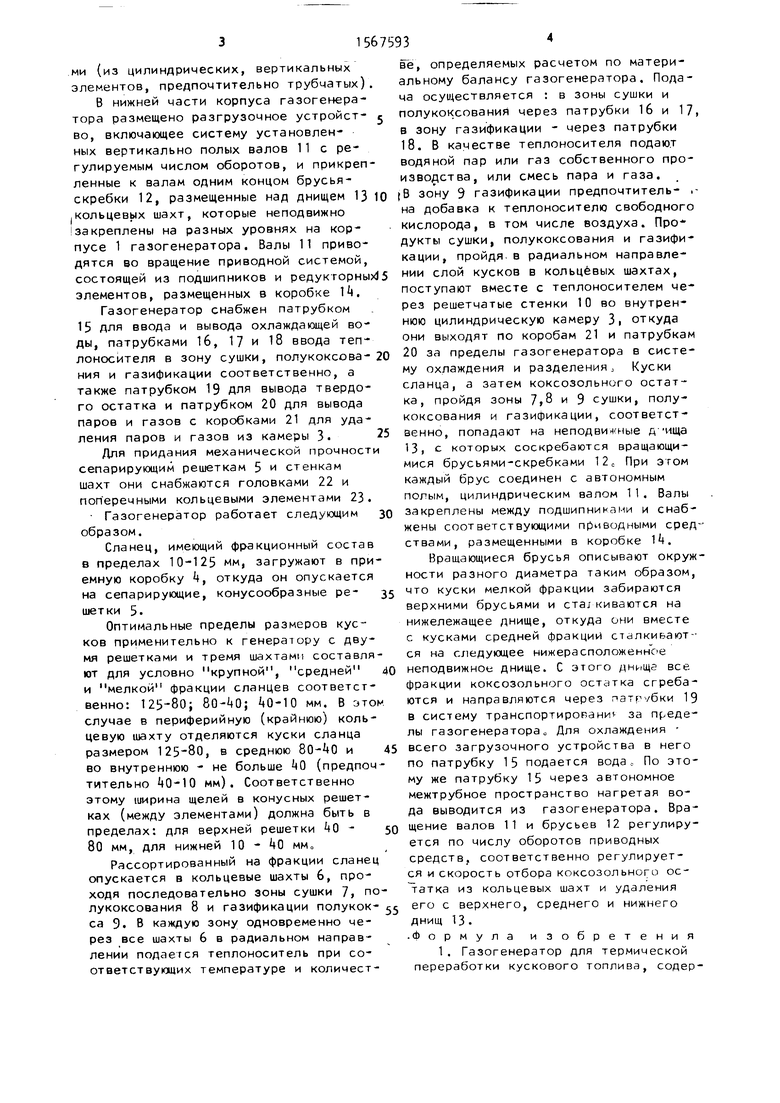

На чертеже представлен газогенера- тор, разрез.

Газогенератор содержит цилиндрический корпус 1, футеровку 2,внутреннюю цилиндрическую камеру 3, расположенную вдоль вертикальной оси корпуса 1 загрузочного устройства, содержащего пригмную коробку Ц, и сепарирующие соо ные конусообразные ре- i

щетки 5. Решетки 5 установлены под углом не менее угла естественного откоса перерабатываемого топлива, преимущественно 5 - 60° и собраны из цилиндрических элементов (предпочтительно трубчатых) с шагом, расходящимся сверху вниз, размеры которого соответствуют минимальным и максимальным размерам кусков, выделяемой топливной фракцией. Вдоль вертикальной оси корпуса размещены кольцевые шахты 6, соединенные через сепарирующие решетки 5 с загрузочным устройством и содержащие зону 7 сушки топли-ва , зону 8 полукоксования и зону 9 газификации полукокса, при этом стенки 10 шахты выполнены решетчатыел

ОЭ

1 ел

QD СО

ми (из цилиндрических, вертикальных элементов, предпочтительно трубчатых). В нижней части корпуса газогенератора размещено разгрузочное устройст- j во, включающее систему установленных вертикально полых валов 11 с регулируемым числом оборотов, и прикрепленные к валам одним концом брусья- скребки 12, размещенные над днищем 13 10 Iкольцевых шахт, которые неподвижно закреплены на разных уровнях на корпусе 1 газогенератора. Валы 11 приводятся во вращение приводной системой, состоящей из подшипников и редукгорных 5 элементов, размещенных в коробке 14.

Газогенератор снабжен патрубком 15 для ввода и вывода охлаждающей воды, патрубками 16, 17 и 18 ввода теплоносителя в зону сушки, полукоксова- 20 ния и газификации соответственно, а также патрубком 19 для вывода твердого остатка и патрубком 20 для вывода паров и газов с коробками 21 для удаления паров и газов из камеры 3.

Для придания механической прочности сепарирующим решеткам 5 и стенкам шахт они снабжаются головками 22 и поперечными кольцевыми элементами 23.

Газогенератор работает следующим 30 образом.

Сланец, имеющий фракционный состав в пределах 10-125 мм, загружают в приемную коробку 4, откуда он опускается на сепарирующие, конусообразные ре- 3 щетки 5.

Оптимальные пределы размеров кусков применительно к генератору с двумя решетками и тремя шахтами составляют для условно крупной, средней 4 и мелкой фракции сланцев соответственно: 125-80; 80-40; 40-10 мм. В этом случае в периферийную (крайнюю) кольцевую шахту отделяются куски сланца размером 125-80, в среднюю 80-40 и 4 во внутреннюю - не больше 40 (предпочтительно 40-10 мм). Соответственно этому ширина щелей в конусных решетках (между элементами) должна быть в пределах: для верхней решетки 40 - 5 80 мм, для нижней 10-40 мм„

Рассортированный на фракции сланец опускается в кольцевые шахты 6, проходя последовательно зоны сушки 7, полукоксования 8 и газификации полукок- г са 9. В каждую зону одновременно через все шахты 6 в радиальном направлении подается теплоноситель при соответствующих температуре и количестве, определяемых расчетом по материальному балансу газогенератора. Подача осуществляется : в зоны сушки и полукоксования через патрубки 16 и 17 в зону газификации - через патрубки 18. В качестве теплоносителя подают водяной пар или газ собственного производства, или смесь пара и газа. (В зону 9 газификации предпочтитель- на добавка к теплоносителю свободного кислорода, в том числе воздуха. Про дукты сушки, полукоксования и газификации, пройдя в радиальном направлении слой кусков в кольцевых шахтах, поступают вместе с теплоносителем через решетчатые стенки 10 во внутреннюю цилиндрическую камеру 3( откуда они выходят по коробам 21 и патрубкам 20 за пределы газогенератора в систему охлаждения и разделения, Куски сланца, а затем коксозольного остатка, пройдя зоны 7,8 и 9 сушки, полукоксования и газификации, соответственно, попадают на неподвижные д ища 13) с которых соскребаются вращающимися брусьями-скребками 12С При этом каждый брус соединен с автономным полым, цилиндрическим валом 11, Валы закреплены между подшипниками и снабжены соответствующими приводными сред ствами, размещенными в коробке 14.

Вращающиеся брусья описывают окружности разного диаметра таким образом, что куски мелкой фракции забираются верхними брусьями и ста; киваются на нижележащее днище, откуда они вместе с кусками средней фракций сталкивают- ся на следующее нижерасположенное неподвижное днище. С этого днища все фракции коксозольного остатка сгребаются и направляются через патг/бки 19 в систему транспортирована за пределы газогенератора о Для охлаждения всего загрузочного устройства в него по патрубку 15 подается вода0 По этому же патрубку 15 через автономное межтрубное пространство нагретая вода выводится из газогенератора. Вращение валов 11 и брусьев 12 регулируется по числу оборотов приводных средств, соответственно регулируется и скорость отбора коксозольного остатка из кольцевых шахт и удаления его с верхнего, среднего и нижнего днищ 13. Формула изобретения

1. Газогенератор для термической переработки кускового топлива, содержащий цилиндрический футерованный корпус с устройствами для загрузки и выгрузки топлива, патрубки для ввода теплоносителя и вывода парогазовых продуктов, цилиндрическую камеру для сбора этих продуктов, расположенную вдоль вертикальной оси корпуса с образованием кольцевых шахт с1 зонами сушки топлива, полукоксования и гази- фикации полукокса, отличающийся тем,что,с целью повышения производительности, он снабжен коаксиально установленными в цилиндрической камере и шахтах решетчатыми перегородками и конусными соосно установленными сепарирующими решетками, закрепленными основаниями на верхних торцах коаксиальных перегородок и цилиндрической

936

камеры, при этом устройство для выгрузки выполнено в виде набора коаксиальных валов с брусьями, установленными над днищами кольцевых секций, размещенных на корпусе генератора на разных уровнях.

2. Газогенератор по п. 1, отличающийся тем, что конусообразные сепарирующие решетки установлены под углом, не менее угла естественного откоса перерабатываемого топлива, преимущественно 5-60° к горизонту.

3. Газогенератор по п. 1, отличающийся тем, что кольцевые шахты соединены с загрузочным устройством через короба, .установленные под углом 45 - 60° к горизонтальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки твердых топлив и смоляных отходов и газогенератор для его осуществления | 1989 |

|

SU1745753A1 |

| Устройство для термической переработки мелкозернистого твердого топлива | 1982 |

|

SU1198093A1 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| Газогенератор для газификации мелкозернистого топлива | 1950 |

|

SU88623A1 |

| Способ производства газа и смолы из измельченного топлива | 1945 |

|

SU85820A1 |

| Газогенератор вертикального типа для переработки топлив, например горючих сланцев | 1961 |

|

SU150963A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ПЕРЕРАБОТКИ СЛАНЦА | 1973 |

|

SU407939A1 |

| Способ получения жидкого и газообразного топлива из твердого углеродсодержащего материала | 1986 |

|

SU1422653A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ КУСКОВОГО ТОПЛИВА | 1997 |

|

RU2132861C1 |

| Печь для термической переработки кускового топлива | 2020 |

|

RU2755121C1 |

Изобретение относится к газогенераторам для термохимической переработки твердых топлив и позволяет повысить производительность газогенератора. Газогенератор снабжен двумя кольцевыми камерами для сушки и полукоксования кускового топлива и газификации полукокса, установленными соосно с центральной цилиндрической камерой для сбора газообразных продуктов и соединенными через соответствующее число конусообразных соосно размещенных сепарирующих решеток или коробов с загрузочным устройством, а разгрузочное устройство содержит систему установленных вертикально валов с регулируемым числом оборотов и прикрепленные к ним одним концом брусья-скребки, размещенные над днищами кольцевых камер, при этом днища неподвижно закреплены на разных уровнях на корпусе газогенератора. 2 з.п. ф-лы, 1 ил.

Сланец Пары и юзы Iпары и азы

я

Редактор М. Недолуженко

Составитель Л. Лазаренко

Техред М.Ходаипч Корректор Л. Патай

Заказ 1301

Тираж 35

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. V5

20

6 17

13 Коксоюл мый остаток

Подписное

| Авторское свидетельство СССР № , кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-05-30—Публикация

1988-01-07—Подача