В существующих установках для энерготехнологичсской переработки твердых топлив их химическая часть базируется на получаемой смоле и продуктах ее переработки. Вследствие запыленности получаемой смолы ее переработка затруднена, что не позволяет в цеховых условиях организовать рациональное получение из нее химических продуктов.

Описываемое применение пиролизера-конвертора в схемах установок для энерготехнологической переработки твердых топлив приводит к полному превращению содержащихся в них летучих органических веществ в технологические газы, пригодные для синтеза аммиака или спиртов, и позволяет таким образом получить эти газы без вывода смоляных продуктов из системы энерготехнологической переработки топлива.

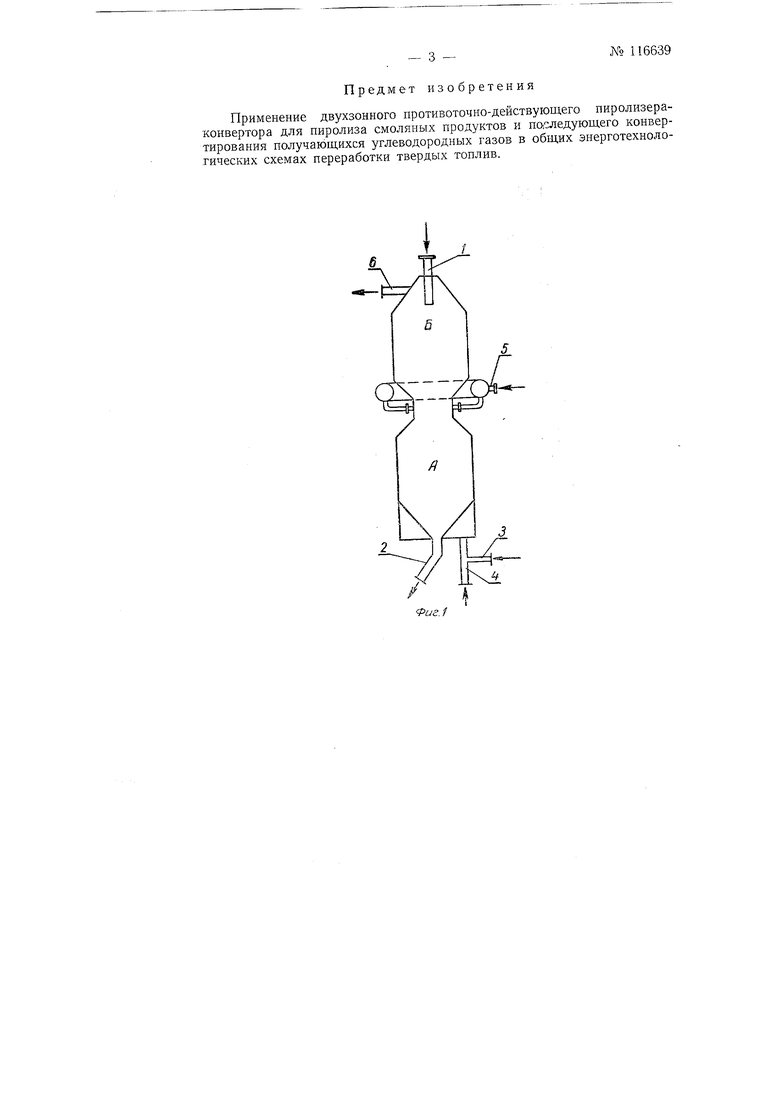

Пиролизер-конвертор представляет собой вертикальный двухзонный аппарат, через который сверху вниз пропускают либо циркулирующую в системе предварительно нагреваемую насадку, либо раскаленную золу и озоленный кокс из топки. В нижней зоне аппарата через движущуюся насадку проходят снизу вверх газообразные продукты полукоксования топлива и при этом осуществляется пиролиз смоляных продуктов до бессмольного газа, который из нижней зоны поступает в верхнюю конверсионную зону аппарата.

Конверсия этих углеводородных газов в верхней зоне аппарата осуществляется на движущейся насадке или золе путем добавления к этим газам соответствуюи,его состава паровоздунпюй смеси.

Пример 1. В энерготехнологическую схему переработки топлив, использующую в качестве твердого теплоносителя собственный озоленный полукокс или золу, на тракте твердого теплоносителя между циклоном технологической топки и камерой термического разложения топлива включают пиролизер-конвертор для превращения летучих топлив в технологические газы, пригодные для синтеза аммиака или спиртов.

№116639- 2 -

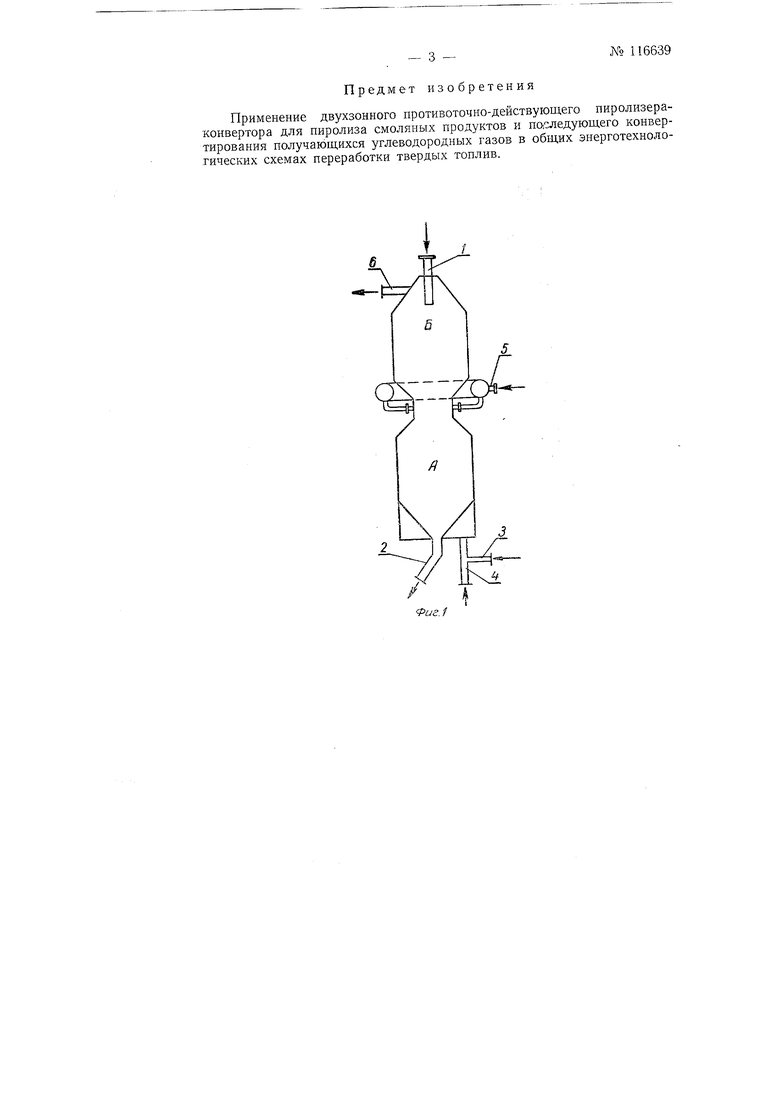

Пиролизер-конвертор (фиг. 1 ) состоит из двух реакционных зон А я Б. В зоне А 0;существляется первая стадия процесса - пиролиз парогазовых продуктов термического разложения топлив до бессмольных газов, содержащих газообразные углеводороды; в зоне Б происходит вторая стадия процесса - конверсия этих углеводородов.

Процесс осуществляется следующим образом.

По патрубку J в аппарат постзпает из циклона технологической топки теплоноситель (озоленный кокс, зола), нагретый до максимально возможной температуры, близкой к температуре начала размягчения минеральной части топлива.

В зонах А и Б аппарата твердый теплоноситель располагается в виде плотного или взвешенного слоя.

Твердый теплоноситель, высокопотенциальное теплО которого использовано для осуществления реакций в зонах А и Б пиролизера-конвергора, отводится снизу по патрубку 2 в камеру термического разложения топлива.

Парогазовые продукты поступают из камеры термического разложения топлива в пиролизер-конвертор снизу через патрубок 3, где к ним примещивается определенное количество водяного пара через патрубок 4.

Парогазовые продукты поступают в зону А, где проходят противоточно движению твердого теплоносителя и за счет тепла последнего подвергаются пиролизу.

На определенной высоте слоя теплоносителя через патрубок 5 подается в восходящий поток газов пиролиза подогретая конвертирующая смесь: а) в случае получения газа для синтеза аммиака-смесь воздуха и водяного пара или смесь водяного пара и водуха, обогащенного кислородом (при переработке топлив бедных кислородными соединениями); б) в случае получения газов для синтеза спиртов в патрубок 5 подводится смесь водяного пара и зкспанзерной зглекислоты, получаемой после ее отмывки от конвертированного газа.

Газы пиролиза, содержащие углеводороды, вместе с конвертирующей смесью поступают в зону Б противоточно движению твердого теплоносителя, где за счет тепла последнего, а также тепла окислительных экзотермических гомогенных и гетерогенных реакций, углеводороды газов пиролиза подвергаются конверсии. Конвертированные газы удаляются через яатрубок S..

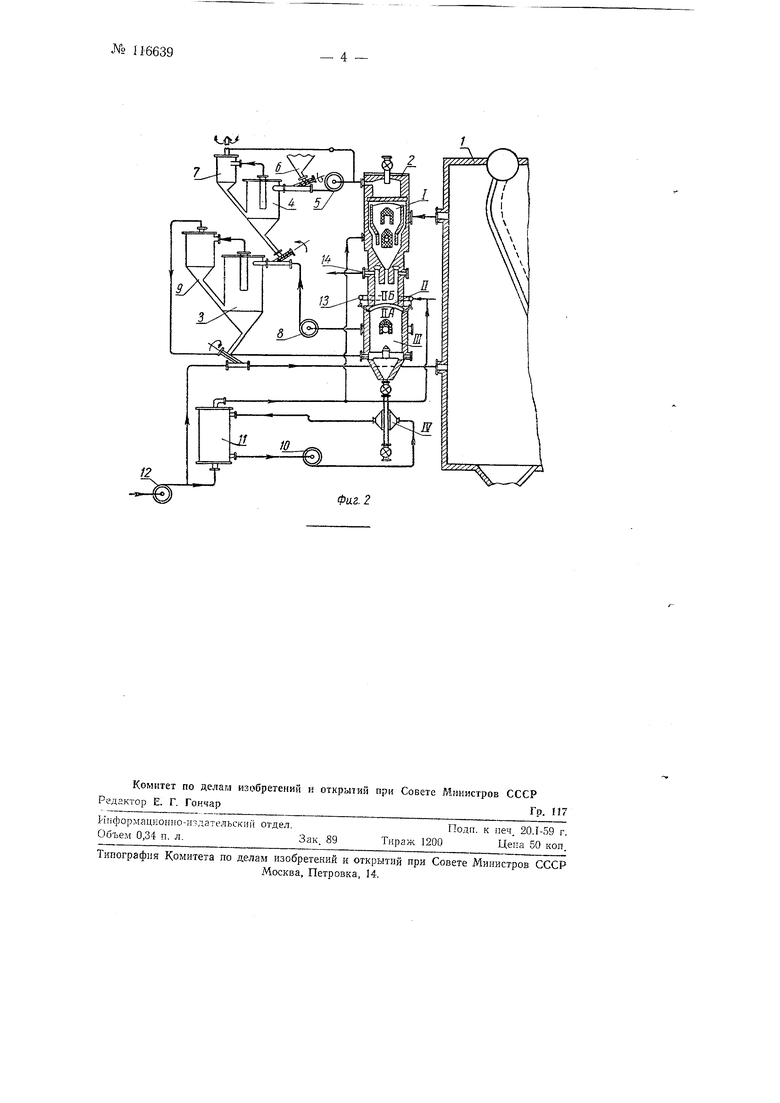

Пример 2. В энерготехцологическую схему использования мелкозернистых топлив, богатых летучими, в состав регенератора-реактора с движущейся насадкой включают пиролизер-конвертор (фиг. 2).

Энерготехнологическая схема содержит: котлоагрегат 1, регенератор-пиролизер 2 с движущейся насадкой, камеру полукоксования 3 со взвешенным циклонным слоем камеру сушки 4 со взвешенным циклонным слоем, дымосос 5, бункер 6 для рабочего топлива, мультициклон 7 камеры сушки, циркзляционный вентилятор 8 цикла полукоксования, мультициклон 9 камеры полукок;:ования, циркуляционный вентилятор JO цикла воздухоподогрева, воздухоподогреватель //, вентилятор воздуха 12.

Регенератор содержит зону / нагрева насадки, зону ПА пиролиза летучих топлив и ЗОНУ ПБ - конверсии газов пиролиза, зопу Я/ нагрева парогазового теплоносптеля, зону fV - утилизации тепла насадки.

Для конверсии газов пиролиза в зону ИБ подводится подогретая паровоздушная смесь через патрубок 13. Конвертировапные газы отводятся через патрубок 14.

Применение двухзонного противоточно-действующего пиролизераконвертора для пиролиза смоляных продуктов и по.следующего конвертирования получающихся углеводородных газов в общих энерготехнолотических схемах переработки твердых топлив.

№ 116639

предмет изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безостаточной переработки кусковых топлив на бытовой газ, ароматизированное жидкое топливо или легкую смолу | 1956 |

|

SU116677A2 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2006 |

|

RU2320699C1 |

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| РЕАКТОР ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ, БИОМАССЫ, БЫТОВЫХ ОТХОДОВ И РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2656669C2 |

| Устройство для термической переработки пылевидного топлива | 1985 |

|

SU1286611A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| Способ пиролиза твердого топлива | 1972 |

|

SU767172A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ И НИЗКОКАЛОРИЙНЫХ ТВЕРДЫХ ТОПЛИВ | 2007 |

|

RU2329292C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2100401C1 |

0

Фиг. 2

Авторы

Даты

1958-01-01—Публикация

1958-01-31—Подача