1

Изобретение относится к области обработки металлов давлением, в частности к способам горячей объемной штамповки, используемой преимущественно для изготовления крышек подшипников тепловозных дизелей, применяемой в кузнечно-штамповочном прбизводстве.

В номенклатуре поковок, изготовляемых на машиностроительных предприятиях наиболее трудоемким являются . слоистые поковки типа крышек подшипников тепловозных дизелей.

Известен способ штамповки плоских поковок с ребрами типа крышек СП, при использовании которого поковки штампуют на прессах или молотах из прессованных заготовок, либо полученных свободной ковкой, В результате использования нескольких нагревов металла, образовании обсечек процесс характеризуется повышенным расходом энергоносителей (электроэнергии или газа для нагрева заготовок и пара

ДЛЯ работы молота) и недостаточной производительностью труда.

1аиболее близким к предложенному является известный способ горячей объемной штамповки поковок типа крышек, при котором путем применения ручья для перераспределения металла и гибочного ручья получают поковки с изргнутым стержнем и небольшими головками 27 .

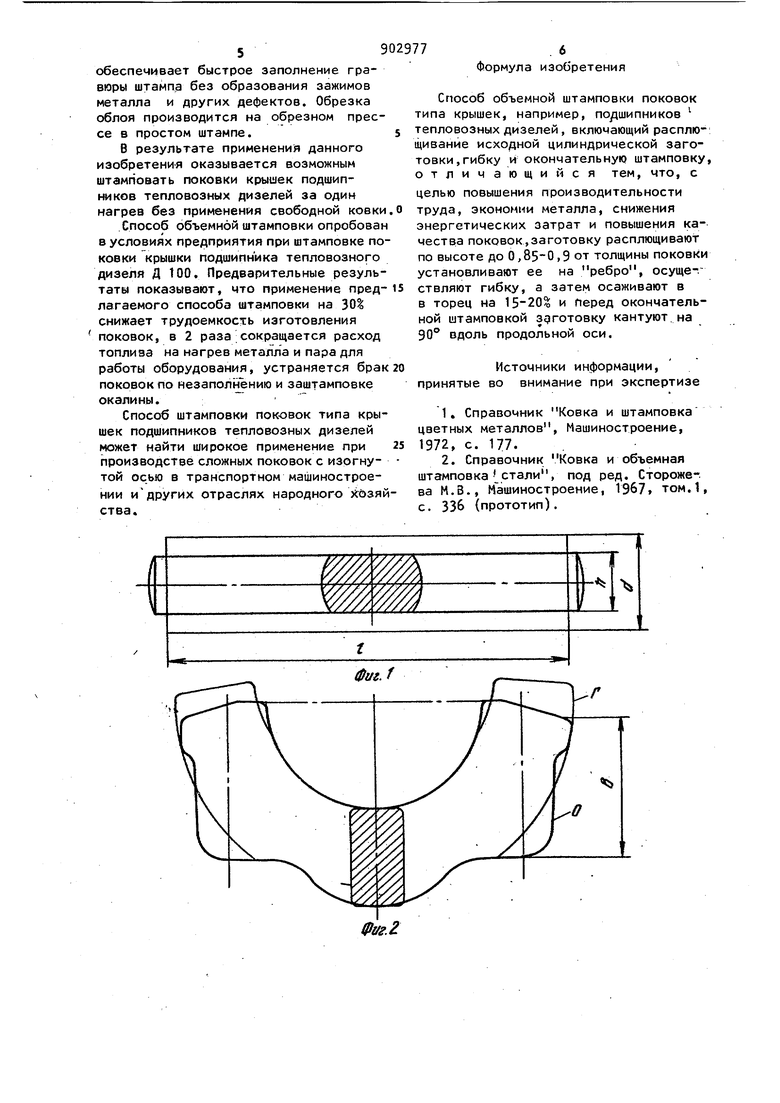

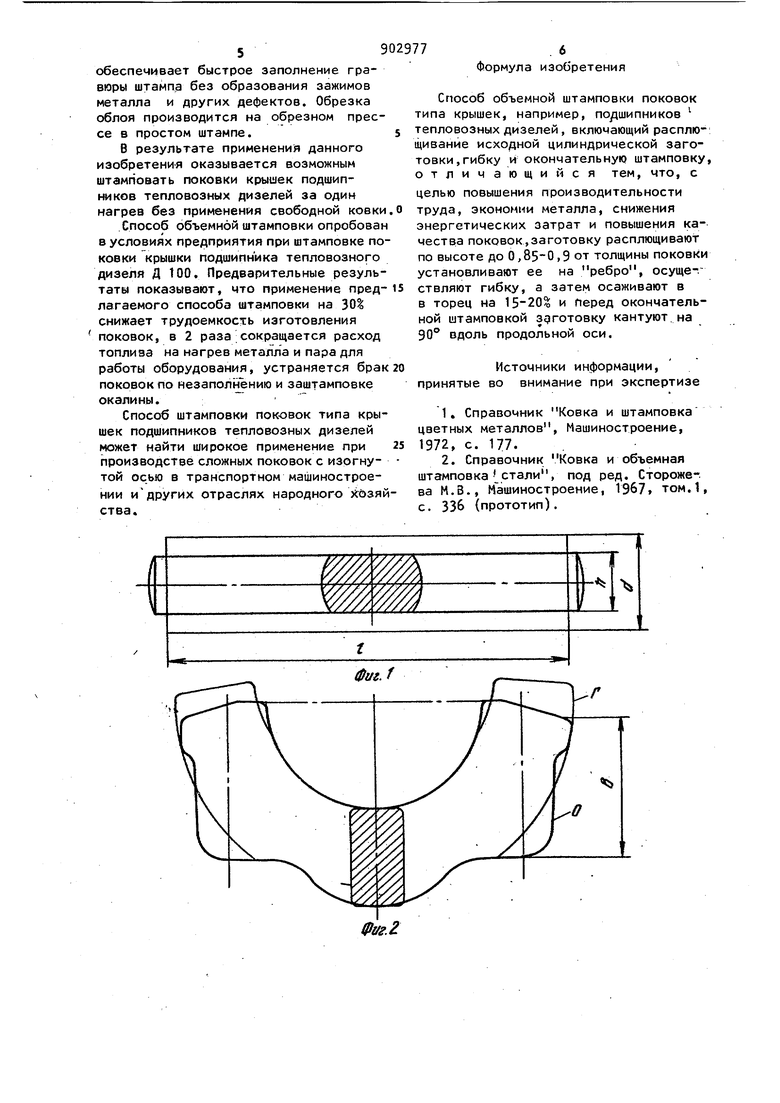

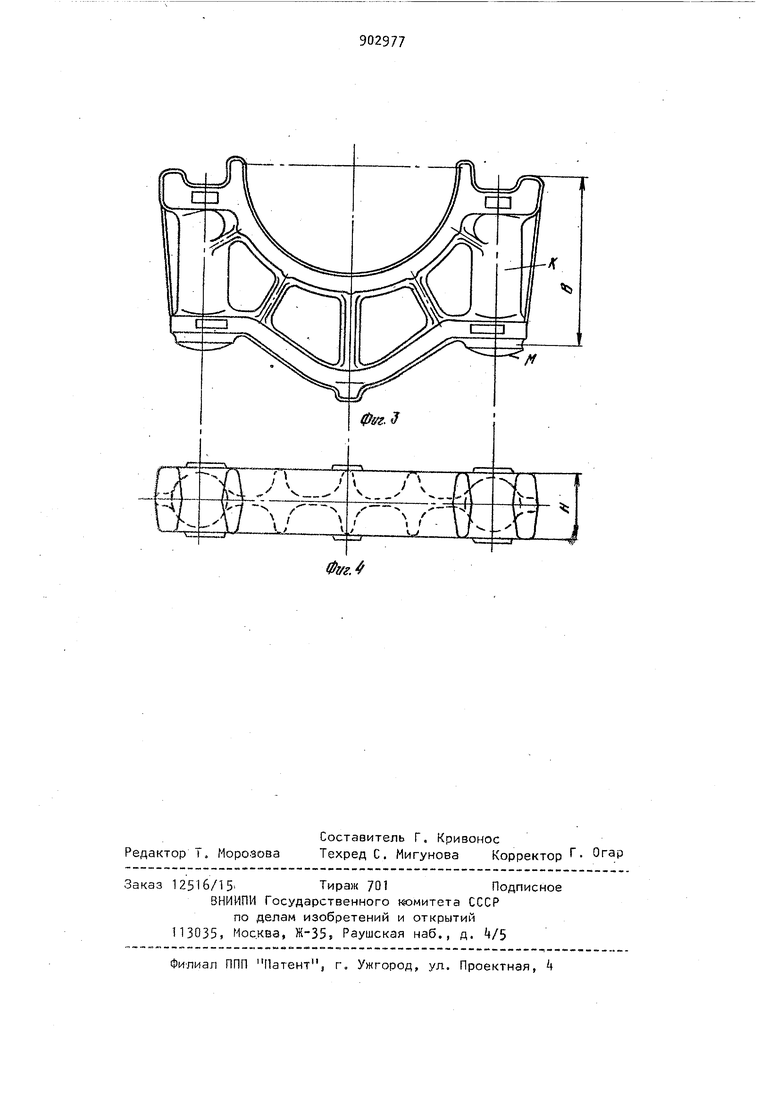

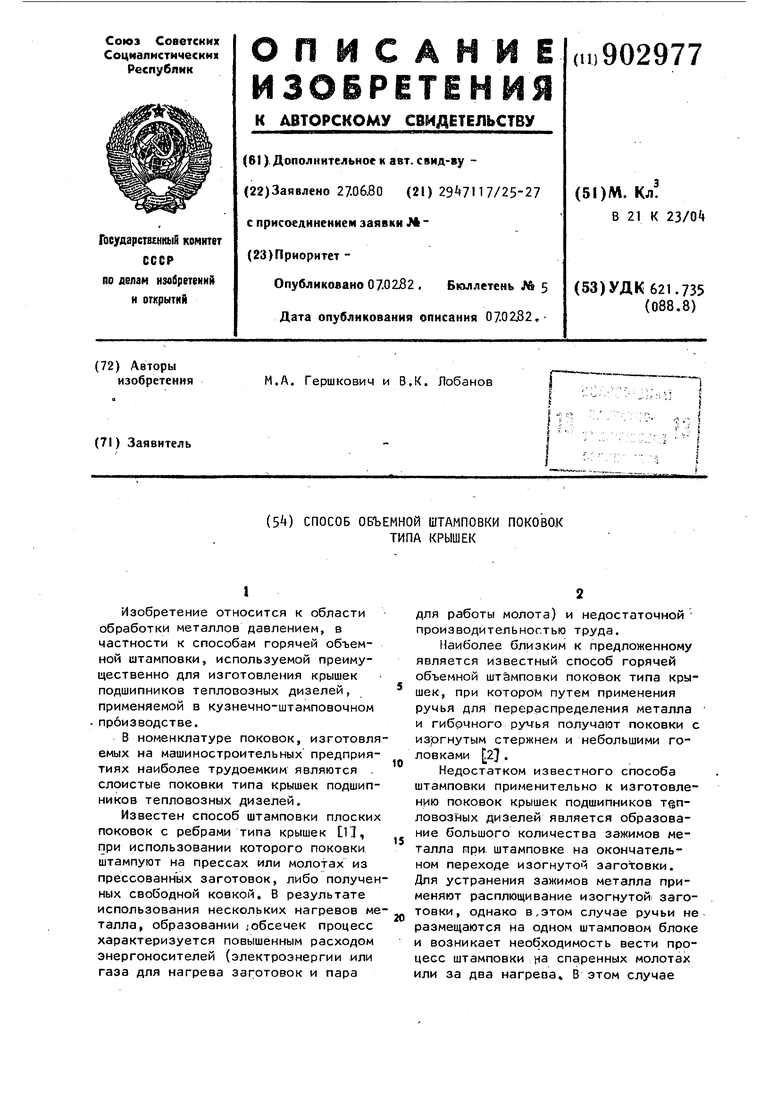

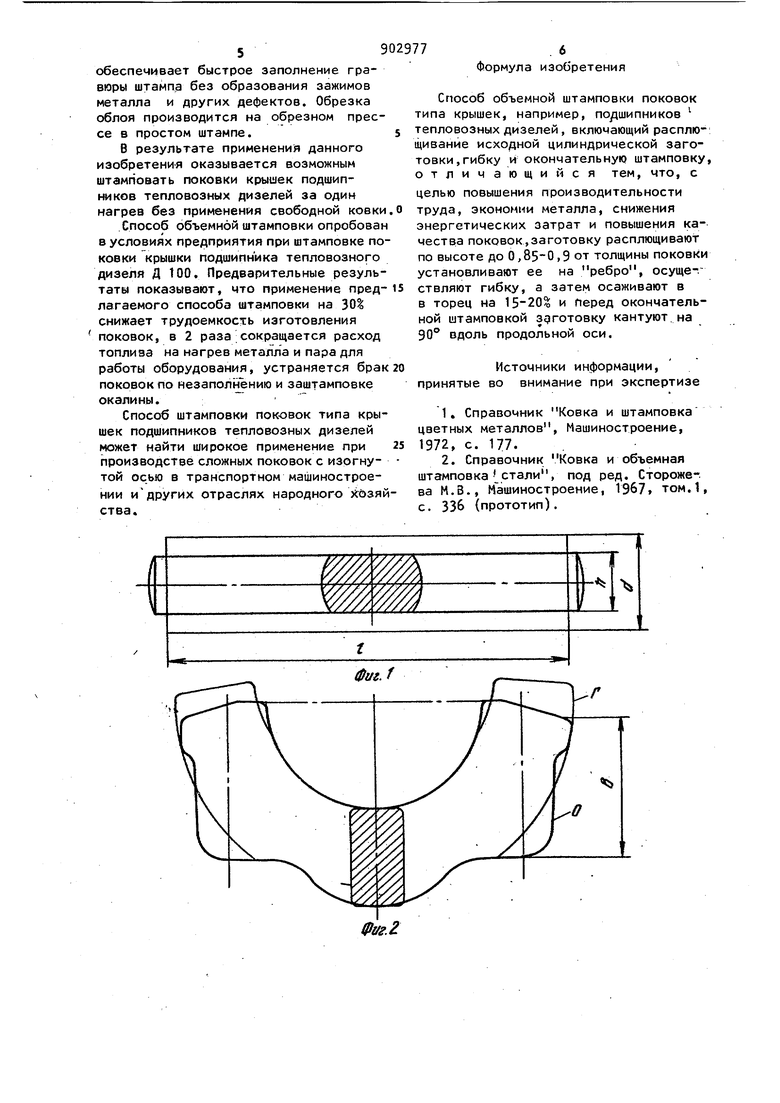

Недостатком известного способа штамповки применительно к изготовлению поковок крышек подшипников т пловозйых дизелей является образование большого количества зажимов металла при. штамповке на окончательном переходе изогнутой заготовки. Для устранения зажимов металла применяют расплющивание изогнутой, заготовки, однако в,этом случае ручьи не размещаются на одном штамповом блоке и возникает необходимость вести процесс штамповки на спаренных молотах или за два нагрева В этом случае снижается производительность штамповки, имеет место повышенный брак поковок по незаполнению внутренних углов крышки, а также заштамповка окалины в тело поковки при производстве поковок за два нагрева. Целью данного изобретения является разработка способа штамповки поковок типа крышек подшипников тепловозных дизелей, позволяющего получать качественные поковки за один нагрев, что сркращает потери металла в окалину, повышает производительность труда и снижает энергетические затраты на осуществление процесса. Эта цель достигается благодаря тому, что в известном способе, включающем расплавливание исходной цилиндрической заготовки, гибку. и окон чательную штамповку, заготовку расплющивают по высоте до 0,,9 от толщины поковки, устанавливают ее на ребро, осуществляют гибку, затем осаживают в торец на и перед окончательной штамповкой заготовку кантуют на 90 вдоль продольной оси. На фиг. 1 схематически изображена исходная (тонкой линией) и расплющен ная заготовки; на фиг. 2 - заготовка после гибки на ребро (тонкой линией) и изогнутая заготовка после осадки в торецj на фиг. 3 и Ц окон чательная поковка. На фигурах обозначены: d и 1 - соответственно диаметр и длина исходной заготовки; h - высота расплющенной заготовки;В - ширина поковки крышки и высота осаженной заготовки;Н - толщина окончательной поковки ; Г - контур изогнутой заготовк О - форма заготовки после оса ки в торец; К - выштамповка для установки шпильки крепления крышки на двигателе; М опорная часть для шпильки Приведенные количественные интервалы соотношений размеров заготовки после расплющивания и степень осадки в торец изогнутой пластины обусловле ны следующими данными, полученными в процессе проведения опытной штампо ки. При расплющивании исходной заготовки на пластину высотой менее 0,85 9 (например, 0,8) толщины поковки на окончательном штамповочном переходе имеет место незаполнение внутренних углов поковки, а также выштамповки для установки шпильки К.Расплющивание заготовки на величину более 0,9 толщины поковки сопровождается образованием зажимов металла при штамповке на окончательном переходе. Степень осадки изогнутой пластины в пределах также связана с качеством штампуемых поковок. При осадке изогнутой пластины до 15 на окончательном переходе штамповки происходит незаполнение опорной части для шпильки М и имеет место большой брак поковки по этому дефекту. Осадка изогнутой пластины со степенью деформации более 20 вызывает незаполнение углов поковки крышки в процессе окончательной штамповки. Исходя из изложенного приведенные количественные интервалы соотношений параметров обработки заготовки перед окончательной штамповкой, являются оптимальными с точки зрения портавленной цели, так как обеспечивают получение поковки крышки подшипника тепловозного дизеля за один нагрев с минимальным расходом металла, наименьшими трудозатратами и энергоемкостью. Данный способ штамповки реализуется следующим образом. Исходная заготовка (см. фиг. 1), отрезания на пресс-ножницах,например, из стали 38ХС нагревается до ковочной температуры и передается на паровоздушный штамповочный молот с массой подающих частей 5.5 т.На молотовом штампе заготовку расплющивают, на пластину высотой 0,85-0,9 толщины поковки за два удара молота. Расплющенную заготовку кантуют на 90 и устанавливают на ребро в гибочный ручей. За три удара молота производится гибка полученной пластины и осадка изогнутой заготовки в торец на , в результате заготовка преобретает форму, представленную на фиг. 2. Полученную заготовку поворачивают на 90 вдоль продольной оси и укладывают в штамповочный ручей. Окончательная штамповка выполняется за Г шесть последовательных ударов моло- та; Хорошее приближение формы и размеров заготовки к соответствующим параметрам окончательной поковки 5 обеспечивает быстрое заполнение гравюры штампу без образования зажимов металла и других дефектов. Обрезка облоя производится на обрезном прессе в простом штампе. В результате применений данного изобретени-я оказывается возможным штамповать поковки крыиек подшипников тепловозных дизелей за один нагрев без применения свободной ковки Способ объемной штамповки опробован в условиях предприятия при штамповке по ковки крышки подшипника тепловозного дизеля Д too. Предварительные результаты показывают, что применение предлагаемого способа штамповки на 30% снижает трудоемкость изготовления поковок, в 2 раза сокращается расход топлива на нагрев металла и пара для работы оборудования, устраняется брак поковок по иезаполнению и заштамповке окалины. Способ штамповки поковок типа крышек подшипников тепловозных дизелей может найти широкое применение при производстве сложных поковок с изогнутой осью в транспортном машиностроении идругих отраслях народного Хозяй ства. 77 Формула изобретения Способ объемной штамповки поковок типа крышек, например, по/1шипников тепловозных дизелей, включающий расплющивание исходной цилиндрической заготовки, гибку и окончательную штамповку, отличающийся тем, что, с целью повышения производительности труда, экономии металла, снижения энергетических затрат и повышения качества поковок,заготовку расплющивают по высоте до 0,85-0,9 от толщины поковки установливают ее на ребро, осуще-.ствляют гибку, а затем осаживают в в торец на и Перед окончательной штамповкой заготовку кантуют на 90° вдоль продольной оси. Источники информации, принятые во внимание при экспертизе 1.Справочник Ковка и штамповка цветных металлов. Машиностроение, 1972, с. 177. 2.Справочник Ковка и объемная штамповкастали, под ред. Стороже-. ва М.В., Машиностроение, 1967 том.1, с. 336 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ объемной штамповки т-образных поковок | 1978 |

|

SU759189A1 |

| Штамп для объемной штамповки поковок с отростком и фланцем | 1982 |

|

SU1139555A1 |

| Способ изготовления поковок типа звена трака гусеничной машины | 1982 |

|

SU1060293A1 |

| Способ изготовления грузоподъем-НыХ КРюКОВ | 1979 |

|

SU837548A1 |

| Способ штамповки поковок шатунов | 1983 |

|

SU1201035A1 |

| Способ штамповки траков гусеничных машин | 1980 |

|

SU927409A1 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ штамповки поковок удлиненной формы с двумя симметричными продольными ребрами и устройство для осуществления способа | 2016 |

|

RU2641217C2 |

Фuг.f

Авторы

Даты

1982-02-07—Публикация

1980-06-27—Подача