54) СПОСОБ ИЗГОТОВЛЕНИЯ ГРУЗОПОДЪЕМНЫК КРЮКОВ

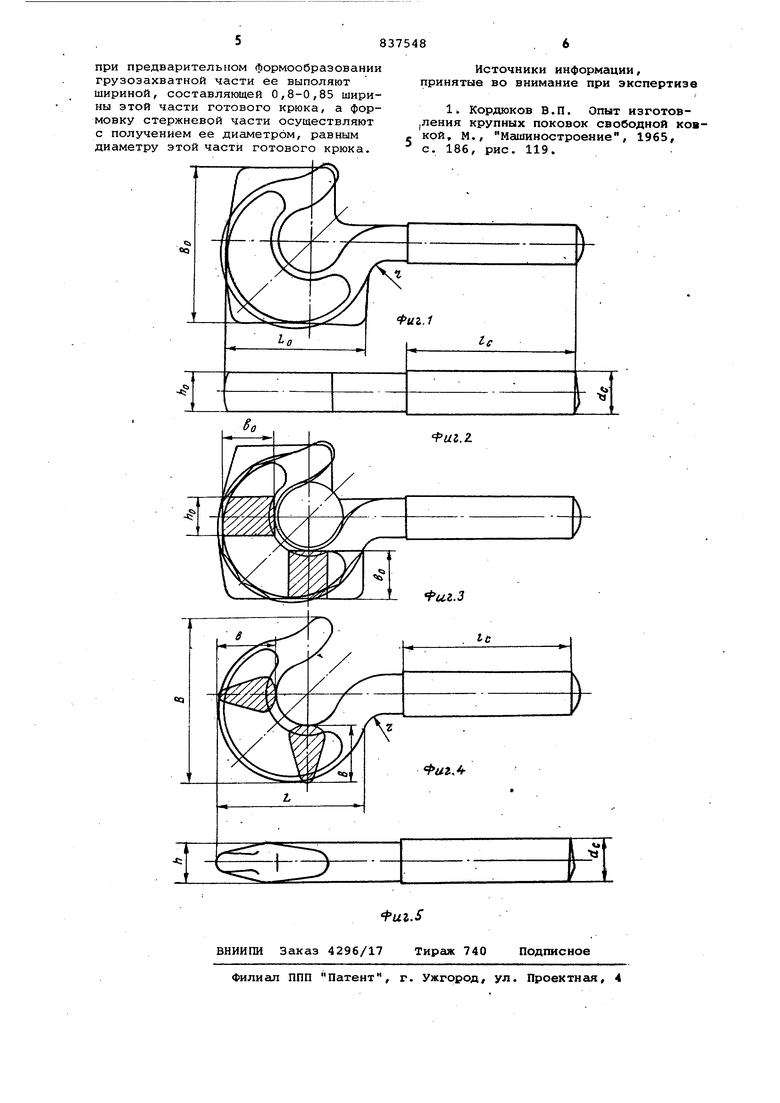

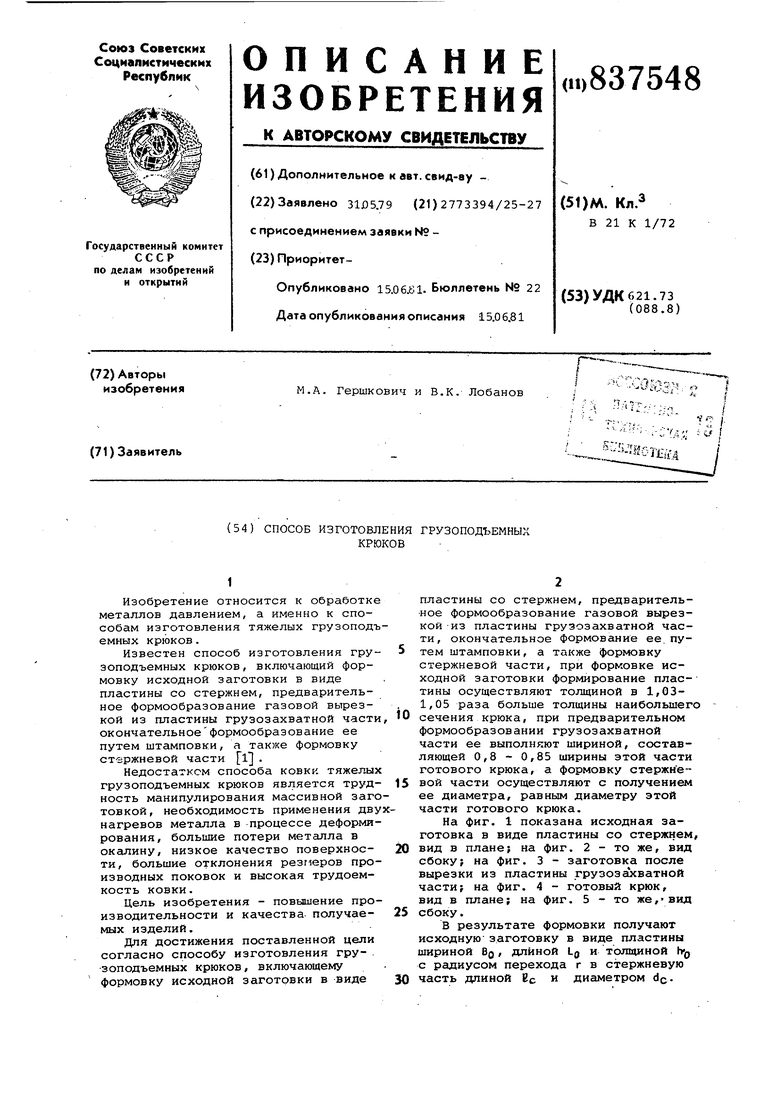

При предварительном формообразовани грузозахватной части выполняют шириной bff , составляющей 0,8-0,85 ширин в этой части готового крюка. Формирование пластины осуществляют толщиной в 1,03-1,05. раза больше толщины h грузозахватной части готового крюка.

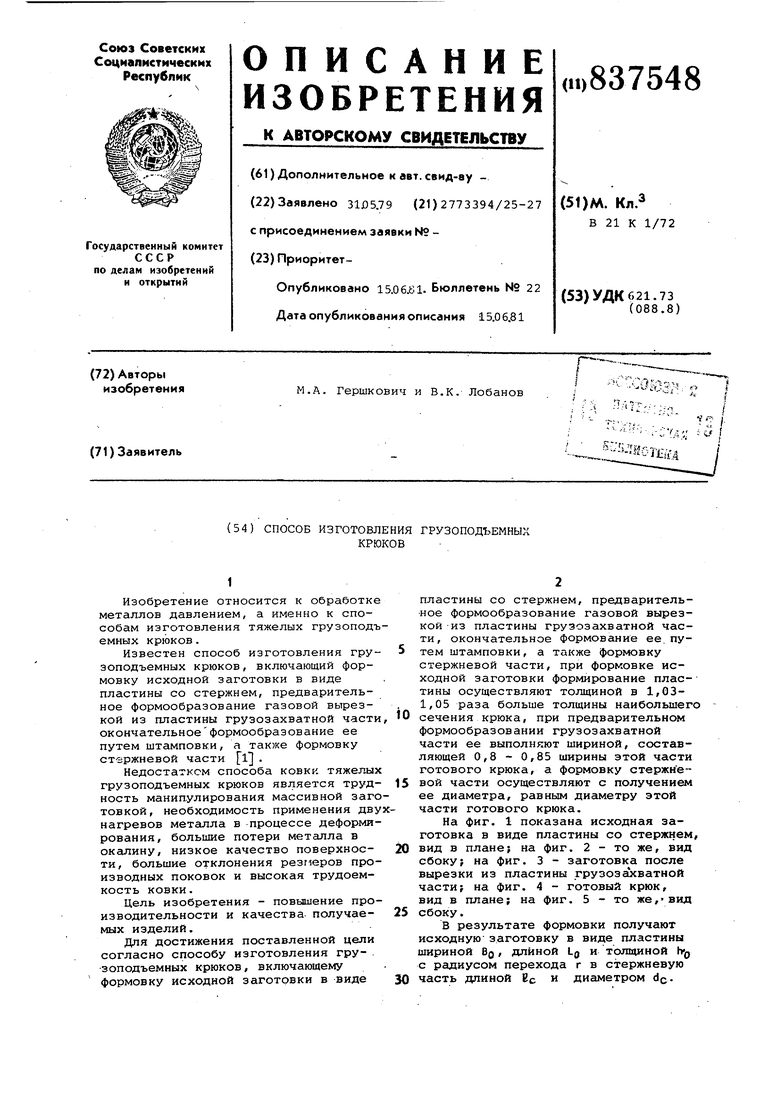

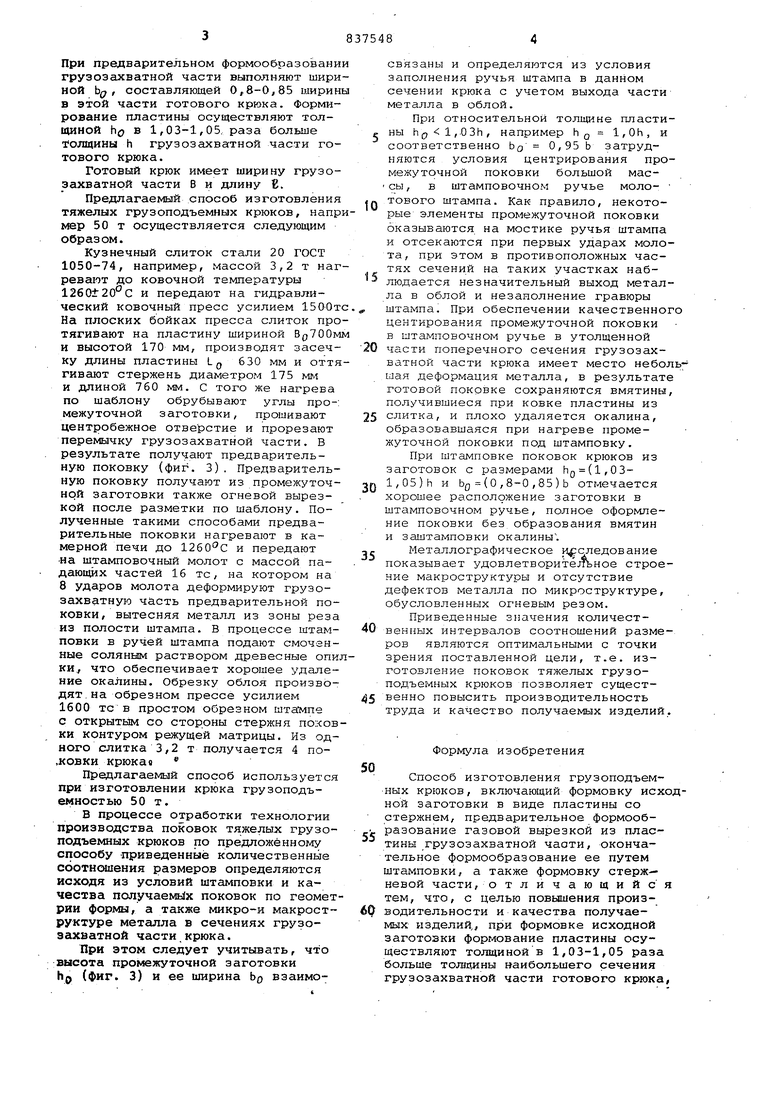

Готовый крюк имеет ширину грузозахватной части В и длину Е.

Предлагаемый способ изготовления тяжелых грузоподъемных крюков, напрмер 50 т осуществляется следующим образом.

Кузнечный слиток стали 20 ГОСТ 1050-74, например, массой 3,2 т нагревают до ковочной температуры 12бО±20с и передают на гидравлический ковочный пресс усилием 150-0т На плоских бойках пресса слиток протягивают на пластину шириной и высотой 170 мм, производят засечку длины пластины L 630 мм и оттягивгиот стержень диаметром 175 MJ/I и длиной 760 мм. С того же нагрева по шаблону обрубывают углы про-: межуточной заготовки, прошивают центробежное отверстие и прорезают перемычку грузозахватной части. В результате получают предварительную поковку (фиг. 3). Предварительную поковку получают из промежуточной заготовки также огневой вырезкой после разметки по шаблону. Полученные такими способами предварительные поковки нагревают в камерной печи до 1260С и передают на штамповочный молот с массой падающих частей 16 тс, на котором на 8 ударов молота деформируют грузозахв тную часть предварительной поковки, вытесняя металл из зоны реза из полости штампа. В процессе штамповки в ручей штампа подают смоченные соляным раствором древесные опики., что обеспечивает хорошее удаление окалины. Обрезку облоя производят, на обрезном прессе усилием 1600 тс в простом обрезном штампе с открытьзм со стороны стержня поховки контуром режущей матрицы. Из одного слитка 3,2 т получается 4 по,ковки крюк а в

Предлагаемый способ используется при изготовлении крюка грузоподъемностью 50 т.

В процессе отработки технологии производства поковок тяжелых грузоподъемных крюков по предложенному способу приведенные количественные соотнсяаения размеров определяются исходя из условий штампоаки и качества получаемых поковок по геометрии формы, а также микро-и макроструктуре металла в сечениях грузозахватной части крюка.

При этом следует учитывать, что высота промежуточной заготовки hp (фиг. 3) и ее ширина Ьд взаимосвязаны и определяются из условия заполнения ручья штампа в данном сечении крюка с учетом выхода части металла в облой.

При относительной толщине пластины h р 1 ,.0 3h , например h Q 1, Oh , и соответственно bg 0,95b затрудняются условия центрирования промежуточной поковки большой массы, в штамповочном ручье моло- тового штампа. Как правило, некоторые элементы промежуточной поковки оказываются на мостике ручья штампа и отсекаются при первых ударах молота, при этом в противоположных частях сечений на таких участках наблюдается незначительный выход металла в облой и незаполнение гравюры штампа. При обеспечении качественног центиро.вания промежуточной поковки в штамповочном ручье в утолщенной части поперечного сечения грузозахватной части крюка имеет место неболшая деформация металла, в результате готовой поковке сохраняются вмятины получившиеся при ковке пластины из слитка, и плохо удаляется окалина, образовавшаяся при нагреве промежуточной поковки под штамповку.

При штамповке поковок крюков из заготовок с размерами hg(l,03l,05)h и Ьд(0 ,8-0,85)Ь отмечается хорошее расположение заготовки в штамповочном ручье, полное оформление поковки без образования вмятин и заштамповки окалины.

Металлографическое исследование показывает удовлетворительное строение макроструктуры и отсутствие дефектов металла по микроструктуре, обусловленных огневым резом.

Приведенные значения количественных интерв-алов соотношений размеров являются оптимальными с точки зрения поставленной цели, т.е. изготовление поковок тяжелых грузоподъемных крюков позволяет существенно повысить производительность труда и качество получаемых изделий

Формула изобретения

Способ изготовления грузоподъемных крюков, включающий формовку исходной заготовки в виде пластины со стержнем, предварительное формообразование газовой вырезкой из пластины грузозахватной части, окончательное формообразование ее путем штамповки, а также формовку стержневой части, отличающийся тем, что, с целью повышения произр водительности и качества получаемых изделий,, при формовке исходной заготовки формование пластины осуществляют толщиной в 1,03-1,05 раза больше ТОЛ1ЦИНЫ наибольшего сечения грузозахватной части готового крюка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ объемной штамповки т-образных поковок | 1978 |

|

SU759189A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ объемной штамповки поковок типа крышек | 1980 |

|

SU902977A1 |

| Штамп для объемной штамповки поковок с отростком и фланцем | 1982 |

|

SU1139555A1 |

| Способ штамповки поковок шаровых опор | 1980 |

|

SU1013077A1 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

Авторы

Даты

1981-06-15—Публикация

1979-05-31—Подача