Изобретение относится к области изготовления технологической оснастки для кузнечного производства и может найти широкое применение в инструментальных цехах машиностроительных и металлургических заводов.

Цель изобретения - повышение экономичности процесса.

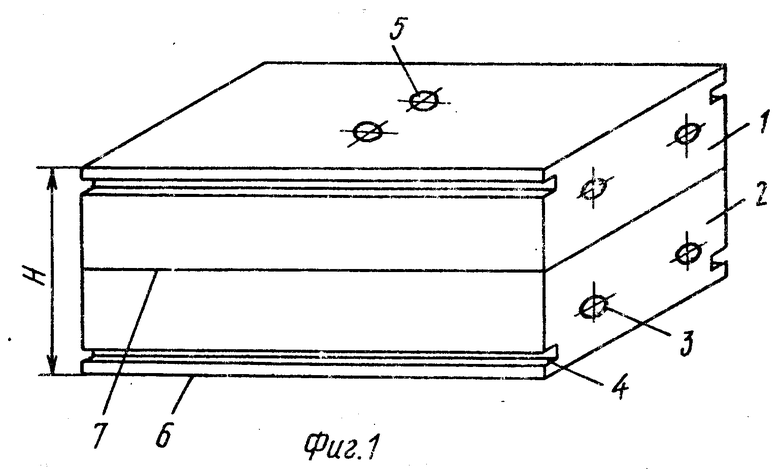

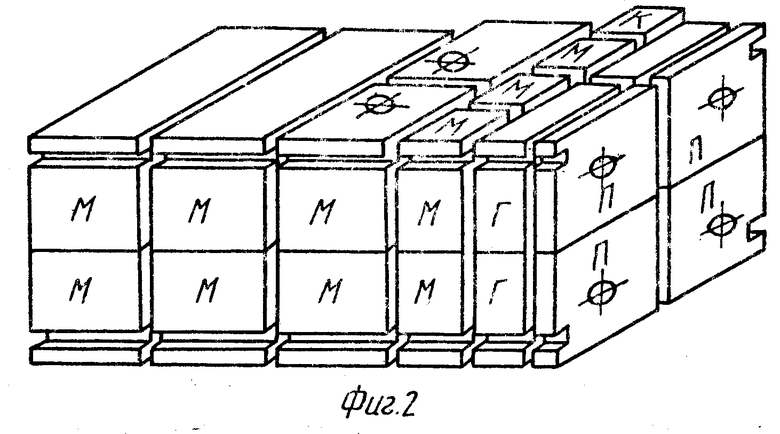

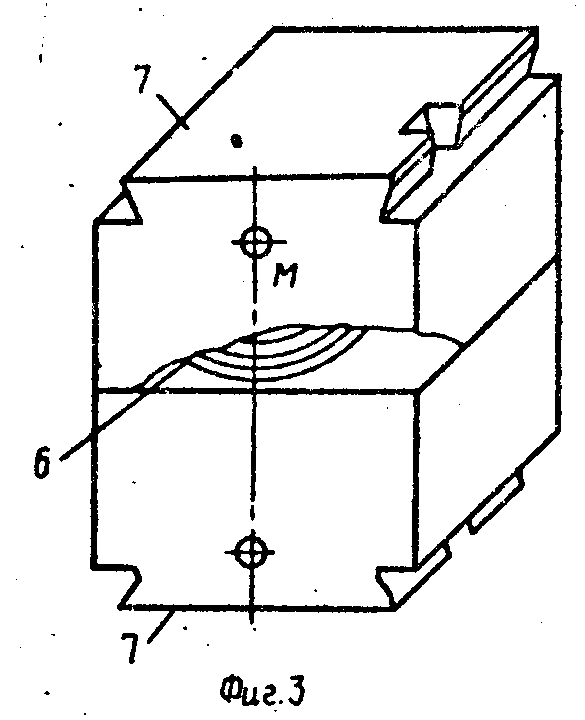

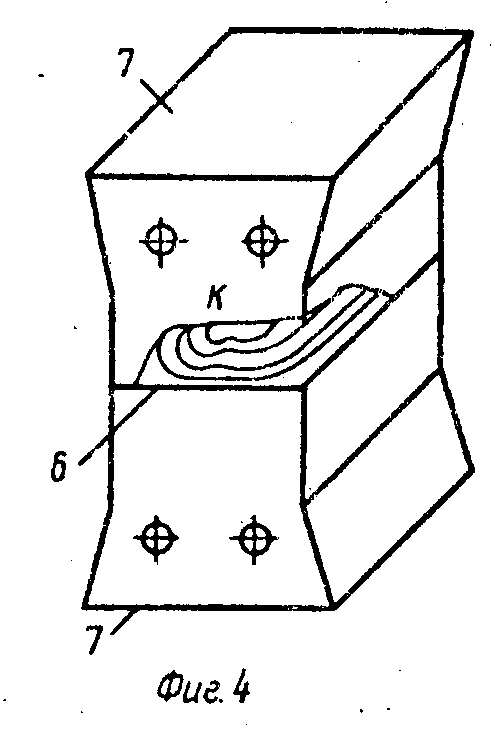

На фиг. 1 изображен крупногабаритный штамп, достигший критической высоты Н, размеченный для расчленения; на фиг. 2 - крупногабаритный штамп, расчлененный на заготовки для меньших штампов; на фиг. 3 и 4 - разновидности штампов, изготовленных из заготовок, выкроенных из крупногабаритного штампа, изображенного на фиг. 1.

При осуществлении способа производства штампов для горячего деформирования металлов берут крупногабаритный штамп, который в процессе эксплуатации достиг критического размера по высоте Н и дальнейшее выполнение гравюры (ремонт, обновление) невозможно или нецелесообразно.

Штамп содержит верхнюю 1 и нижнюю 2 плиты, на которых выполнены транспортировочные отверстия 3, пазы для крепления 4, отверстия для фиксации 5, опорные 6 и рабочие 7 поверхности. На рабочих поверхностях выполнена гравюра ручья, которая в процессе работы пришла в полную негодность, имеется облойный мостик и облойная канавка.

Указанный штамп вначале размечают (фиг. 1), а затем расчленяют (фиг. 2) по вертикальным плоскостям на заготовки М, Г, К и П для штампов меньших размеров. Более крупные заготовки М и Г используют для крупных и средних молотовых штампов, щековин (полуматриц) горизонтально-ковочных машин. Более мелкие К и П - для мелких молотов и ручьевых вставок кривошипных горячештамповочных прессов, ножей для пресс-ножниц. Мелкие и некратные куски могут быть использованы для пуансонов и вкладышей ГКМ, толкателей КГШИ и др.

На полученной мерной заготовке сверлят транспортировочные отверстия, выполняют места фиксации и крепления. Опорную поверхность выполняют на рабочей, а рабочую - на опорной поверхности ранее эксплуатируемого штампа. Связано это с тем, что качество металла к середине кубика ухудшается, на долговечности опорной поверхности это не скажется, а стойкость ручья будет уменьшена. Кроме того, качество металла опорной поверхности изношенного штампа улучшено за счет применения нагревов и циклических нагрузок, что позволит дополнительно увеличить стойкость ручья. После выполнения гравюры ручья и облойной канавки штамп подвергают термической обработке и полировке гравюры ручья. Эксплуатация и ремонт полученного штампа производится известным способом. Описанным способом изготавливают штампы из полученных заготовок путем раскроя изношенного крупногабаритного штампа для другого кузнечно-прессового оборудования.

Пример осуществления способа.

Для изготовления молотовых штампов, ручьевых вставок КГШП, полуматриц ГШКМ и ножей пресс-ножниц брали крупногабаритный штамп гидравлического пресса усилием 10000 т.с. Гравюра ручья штампа в процессе эксплуатации пришла в полную негодность.Несмотря на то, что верхняя и нижняя плиты имели высоты 420 мм каждая, но, учитывая глубину выполненных в них гравюр, обновление их было не целесообразно, так как вывело бы обе плиты за пределы критических размеров. По cуществующему положению штамп подлежал сдаче в металлолом на переплавку. Коэффициент использования металла этого штампа на момент износа оставил 22% . Плиты штампа имели габаритные размеры: длина 2150 мм, ширина 980 мм, материал - сталь 5ХНМ. Общий вес штампа 15 т. Проанализировав результаты разметки и взвесив с потребностью производства, этот штамп расчленили на следующие заготовки:

4 штуки: длина 980, ширина 500, высота 350 мм для молотовых штампов молотов усилием 5 т;

4 штуки: 480х480х300 для молотовых штампов усилием 3 т;

6 штук: 250х250х250 для молотовых штампов усилием 1 т;

4 штуки: 250х140х160 мм для ручьевых вставок КГШП усилием 1600 т.с.;

4 штуки: 350х200х460 для щековин ГКМ усилием 630 т;

4 штуки: 420х70х250 для ножей пресс-ножниц усилием 500 т.

Мелкие заготовки использовали для пуансонов, вкладышей, толкателей. Из полученных заготовок изготавливали штампы на перечисленное оборудование по принадлежности известным способом. Рабочие поверхности новых штампов выполняли на опорных поверхностях старого штампа. При этом стойкость этих штампов во всех случаях была на 15-25% выше против штампов, изготовленных из новых кованных заготовок известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

SU1744857A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 1990 |

|

SU1746609A2 |

| ШТАМП ДЛЯ ОТКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ ПОКОВОК | 2013 |

|

RU2582843C2 |

| Молотовой штамп | 1974 |

|

SU490551A1 |

| ШТАМП ДЛЯ ОТКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ ПОКОВОК | 2013 |

|

RU2521929C1 |

| Штамп для горячей объемной штамповки | 1990 |

|

SU1754311A1 |

| ШТАМП ДЛЯ МНОГОШТУЧНОЙ ШТАМПОВКИ | 1991 |

|

RU2011467C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Молотовой штамп | 1990 |

|

SU1808457A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2007246C1 |

Изобретение относится к изготовлению технологической оснастки для кузнечного производства и может найти широкое применение в инструментальных цехах машиностроительных и металлургических заводов. Цель изобретения - повышение экономичности процесса за счет повышения коэффициента использования штамповой стали. В способе используют крупногабаритный штамп, содержащий верхнюю и нижнюю плиты. Заготовки для изготовления штампов получают путем расчленения по вертикальным плоскостям верхней и нижней плит изношенного крупногабаритного штампа, достигшего в процессе эксплуатации критического размера по высоте. Гравюру ручья нового штампа выполняют на поверхностях штампа, ранее являющихся опорными. Мелкие и некратные части, полученные при раскрое изношенного штампа, могут быть использованы для изготовления пуансонов, вкладышей и других рабочих элементов штамповой оснастки. 4 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ И ДЕТАЛЕЙ К НИМ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ, включающий получение мерной заготовки, оформление гравюры путем механической обработки, термическую обработку и слесарную доводку, отличающийся тем, что, с целью повышения экономичности процесса, мерную заготовку получают путем расчленения по вертикальным плоскостям плит изношенного штампа, достигшего в процессе эксплуатации критического размера по высоте, при этом гравюру ручья штампа оформляют на поверхности, ранее являвшейся опорной.

| Технологический справочник по ковке и объемной штамповке./Под ред | |||

| М.В.Сторожева, М.: Машгиз, 1959, с.805-807. |

Авторы

Даты

1994-12-15—Публикация

1989-03-09—Подача