/

,

// 10

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНАЯ КОПТИЛЬНЯ | 2009 |

|

RU2410881C1 |

| КОМБИНИРОВАННЫЙ ПРЕССОВЫЙ ДЫМОГЕНЕРАТОР | 2012 |

|

RU2492687C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА С ИСПОЛЬЗОВАНИЕМ ЭНЕРГИИ ИК-ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171033C1 |

| ДЫМОГЕНЕРАТОР | 2016 |

|

RU2629979C1 |

| ДЫМОГЕНЕРАТОР | 2014 |

|

RU2566686C1 |

| ДЫМОГЕНЕРАТОР | 2013 |

|

RU2547771C1 |

| ТЕРМОКОПТИЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2266658C2 |

| Дымогенератор | 1978 |

|

SU766564A1 |

| Дымогенератор | 1979 |

|

SU897196A1 |

| Дымогенератор | 1989 |

|

SU1662468A1 |

Использование: в пищевой промышленности при копчении мясных и рыбных продуктов. Сущность изобретения: нижняя часть корпуса 1 дымогенератора отгорожена горизонтальной перегородкой 3, имеющей впускные отверстия 5, сообщающиеся с каналами 6 для подачи воздуха. Камера 4 дымообразования выполнена съемной, без днища и располагается внутри корпуса 1 с зазором 8 относительно него. Во впускные отверстия 5 перегородки 3 установлены сьемные трубы 9 для формирования брикета топлива 11 со сквозными каналами из сыпучего древесного материала непосредственно в камере 4 дымообразования, что упрощает эксплуатацию дымогенератора. Выходные отверстия 12 для дыма выполнены в нижней части корпуса. Отвод дыма через зазор 8 уменьшает огнеопасность дымогенератора. 2 ил. ё

У/7,Г

3 5 j °

3 Фиг 1

Изобретение относится к пищевой промышленности, к коптильному оборудованию и может быть использовано при копчении мясных и рыбных продуктов.

Известен дымогенератор, содержащий камеру дымообразования с колосниковой решеткой, зольную камеру и дымовод.

Недостаток такой конструкции заключается в том, что дымообразование происходит в нижней части слоя древесины, а дым отводится через этот слой, причем снижается его качество. Также затруднительно получить стабильный по качеству дым в связи с изменением количества воздуха, поступающего в камеру дымообразования.

Известен также дымогенератор, содержащий корпус с камерой дымообразования, каналы для подвода воздуха с заслонками и в.ыходное отверстие для дыма. Особенность данного дымогенератора заключается в использовании в качестве топлива сформированного заранее брикета со сквозными каналами из древесных опилок. Эти каналы служат одновременно очагами горения и для отвода генерируемого дыма. Описанный дымогенератор обеспечивает хорошие технологические параметры дыма, что обусловлено тлением топлива в тонком слое внутренних каналов брикета, Также снижается заметно расход топлива.

Известен дымогенератор, содержащий корпус с камерой дымообразования. расположенной в нем зазором относительно боковых стенок, каналы и впускные отверстия для подачи воздуха и выходное отверстие для дыма.

Однако известный дымогенератор недостаточно надежен и качество дыма из-за пропускания его через опилки недостаточно высокое.

Целью изобретения является повыше ние надежности дымогенератора и улучшение качества генерируемого дыма.

Поставленная цель достигается тем, что в дымогенераторе, содержащем корпусе камерой дымообразования, расположенной в нем с зазором относительно боковых стенок, каналы и впускные отверстия для подачи воздуха и выходное отверстие для дыма, в корпусе под камерой дымообразования установлена горизонтальная перегородка с образованием полости, каналы для подачи воздуха размещены в последней, а впускные отверстия для подачи воздуха выполнены в горизонтальной перегородке, при этом камера дымообразования соединена в верхней части с зазором, а выходное отверстие для дыма расположено в нижней части корпуса и сообщено с зазором.

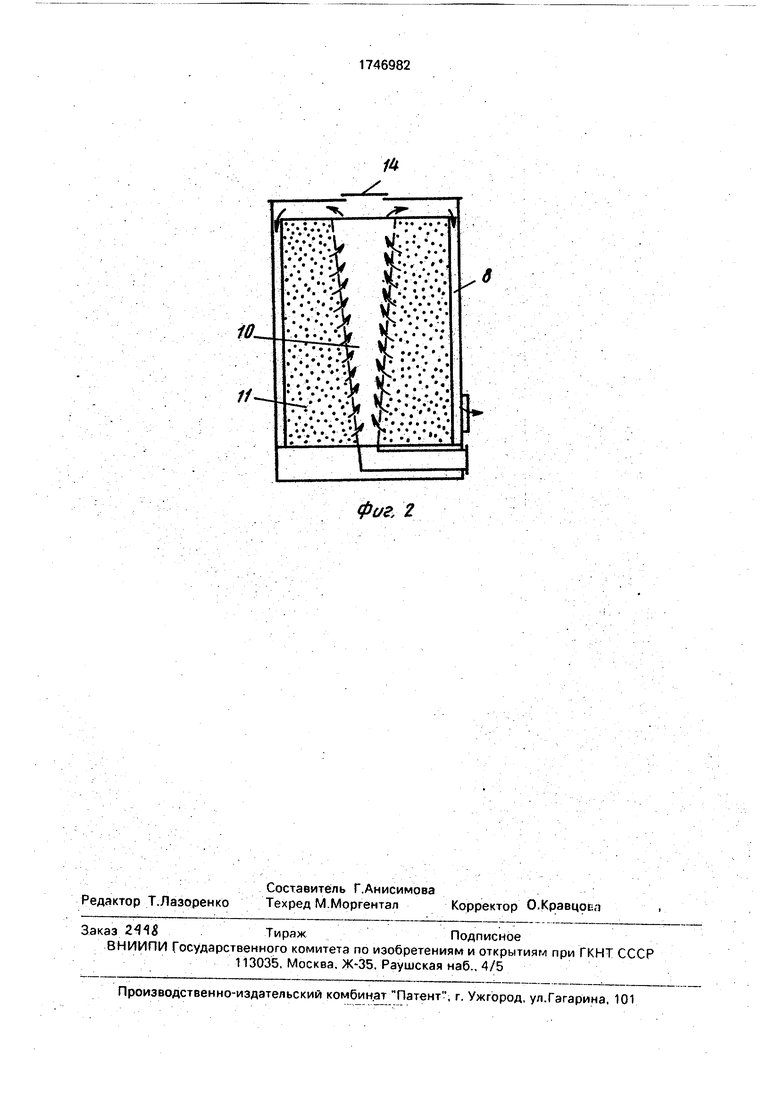

На фиг. 1 показан дымогенератор, вертикальный разрез; на фиг. 2 - то же, в процессе работы.

Дымогенератор состоит из корпуса 1 с

крышкой 2 и горизонтальной перегородкой 3 и камеры 4 дымообразования. Горизонтальная перегородка 3 расположена в нижней части корпуса под камерой дымообразования с образованием поло0 сти и имеет впускные отверстия 5. которые сообщаются с горизонтальными каналами

6для подачи воздуха. Горизонтальные каналы 6 снабжены шиберными заслонками

7для регулирования подачи воздуха. Ка- 5 мера 4 дымообразования выполнена съемной и установлена в корпусе с зазором 8 относительно боковых стенок и крышки корпуса. Этот зазор необходим для циркуляции дыма и служит также для теплоизо0 ляции.

Во впускные отверстия 5 установлены съемные трубы 9, служащие для формирования дымоходов 10 в брикете 11 топлива, состоящего из сыпучей древесины. В ниж5 ней части корпуса, выше горизонтальной перегородки 3, выполнено выходное отверстие 12 для отвода дыма, соединенное с камерой копчения (не показана). В крышке 2 выполнены отверстия 13, закрываемые

0 дверками 14, служащими для засыпки новых порций опилок во время работы дымогенератора.

Дымогенератор работает следующим образом.

5 Перед началом работы снимают крышку 2 дымогенератора и устанавливают во впускные отверстия 5 камеры 4 дымообразования трубы 9. Затем засыпают в камеру 4 дымообразования сыпучую древесину, на0 пример гранулы, опилки или древесную щепу, 2-3 порциями с последующей утрамбовкой каждого слоя. После заполнения камеры дымообразования брикетом 11 утрамбованного топлива вытаскивают тру5 бы 9 из брикета 11 легкими вращательными движениями вверх, причем образуются дымоходы 10 и закрывают крышку 2.

Брикет 11 поджигают мелкими щепками и бумагой, заложенными в горизонтальные

0 каналы 6. После розжига нижнего слоя брикета закрывают шиберные заслонки 7 и устанавливают в них щели в положение, соответствующее минимальному притоку воздуха.

5 За счет тяги, создаваемой камерой копчения (не показана), образующийся дым поднимается по дымоходам 10 до крышки 2, затем проходит кольцевую щель между стенками камеры дымообразования и крышкой, опускается в зазоре 8 между стенками корпуса 1 и камерой 4 дымообразова- ния и направляется в камеру копчения через выходное отверстие 12. При опускании дыма в зазоре 8 в среде углекислого газа гасятся возможные искры и языки пламени, чем предотвращается воспламенение топлива и понижается огнеопасность дымогенерато- ра. Дополнительно уменьшается огнеопасность дымогенератора, так как зона горения брикета не соприкасается с металлическими поверхностями, чем исключается высокая температура стенок камеры дымообразования и образование свободного водорода.

В процессе эксплуатации дымогенера- торэ брикет 11 горит снизу конусом, расширяясь кверху. При примерно двухкратном расширении отверстия дымоходов 10 устанавливают заново трубы 9 (меньшего диаметра) и досыпают опилки в камеру дымообразования попеременно через дверки 14 с последующей их утрамбовкой и удалением труб 9. Этим достигают непрерывность процесса дымообразования.

Интенсивность и температуру дымообразования регулируют при помощи шиберных заслонок 7. Горение брикета топлива происходит в тонком внутреннем слое вокруг дымоходов, а выделение дыма дополнительно и вблизи этой зоны горения. Благодаря этому в дым извлекаются различные необходимые для копчения компоненты, выделяющиеся при разных температурах пиролиза дерева. Поскольку отвод дыма осуществляется по дымоходам прямо от зоны дымообразования, а не через слой опилок, то сохраняется высокое качество дыма.

Для очистки дымогенератора его легко разбирать путем сьема крышки 2, камеры 4 дымообразования и шиберных заслонок 7. Преимущество предлагаемого дымогенератора заключается в простоте и надежности его эксплуатации, причем обеспечивается высокое качество генерируемого дыма. В качестве топлива можно использовать любые древесные остатки,

расход топлива существенно ниже, чем у большинства известных дымогенераторов, не имеющих внешнего источника тепла. Брикет топлива формируют непосредственно в камере дымообразования как до работы, так и при необходимости в процессе работы дымогенератора. Огнеопасность дымогенератора существенно снижена из-за наличия зоны с углекислым газом в нижней части дымогенератора.

Формула изобретения Дымогенератор. содержащий корпус с камерой дымообразования. расположенной в нем с зазором относительно боковых стенок, каналы и впускные отверстия для подачи воздуха и выходное отверстие для дыма, отличающийся тем. что. с целью повышения надежности дымогенератора и улучшения качества генерируемого дыма, в

корпусе под камерой дымообразования установлена горизонтальная перегородка с образованием полости, каналы для подачи воздуха размещены в последней, а впускные отверстия для подачи воздуха выполнены в горизонтальной перегородке, при этом камера дымообразования соединена а верхней части с зазором, а выходное отверстие для дыма расположено в нижней части корпуса и сообщено с зазором.

фиг, 2

| Дымогенератор | 1985 |

|

SU1242094A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Заявка ФРГ N° 3235022 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Дымогенератор | 1984 |

|

SU1230573A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-15—Публикация

1990-03-26—Подача