Изобретение относится к оборудованию для нанесения покрытия методом электродуговой металлизации.

Наиболее близким к предлагаемому является устройство для электродуговой металлизации, содержащее колпак, в котором размещается панель с направляющими для двух электродов, сопло для подачи транс; портирующего газа (сжатого воздуха) и закрепленный на переднем торце экран в виде усеченного конуса, у меньшего основания которого имеются эжектирующие отверстия.

Между электродами возникает электрическая дуга, они плавятся и под действием струи сжатого воздуха образуется струя частиц расплавленного металла, направляемая через экран на подложку. Через отверстия в основании экрана эжектируется окружающий воздух, благодаря чему исключается турбулизация периферийных слоев и защищаются глаза оператора от электрической дуги. Однако холодный воздух, проникающий через эжектирующие отверстия во внутреннюю полость экрана, так же. как и в описанном выше устройстве, снижает температуру периферийных слоев потока расплавленных частиц, которые в отвердевшем состоянии достигают поверхности подложки, и не образовав механической связи с ней, уносятся в вентсистему.

Цель изобретения - сокращение потерь напыляемого металла.

Для этого в устройство для электродуговой металлизации, содержащем два электрода, сопло для подачи транспортирующего воздуха и конусообразный защитный экран с эжектирующими отверстиями, защитный экран выполнен с кольцевым каналом и двойными стенками, причем кольцевой канал сообщен с внутренней полостью экрана через эжектирующие отверстия и открыт со стороны торца экрана.

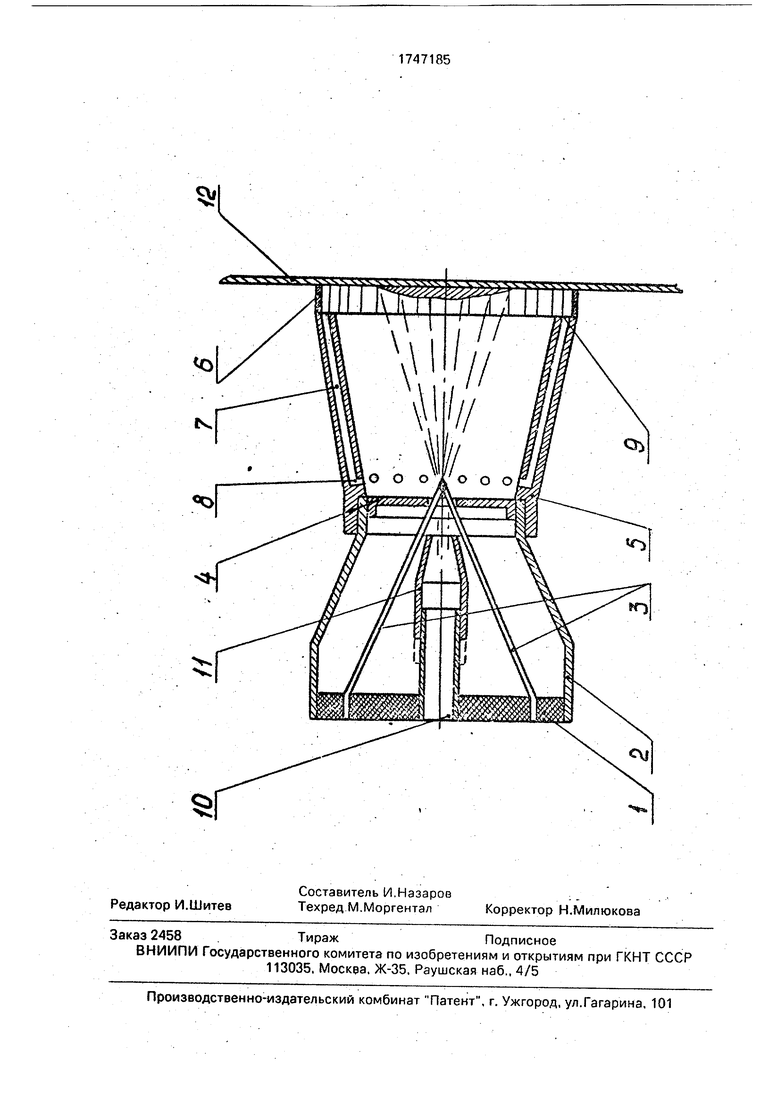

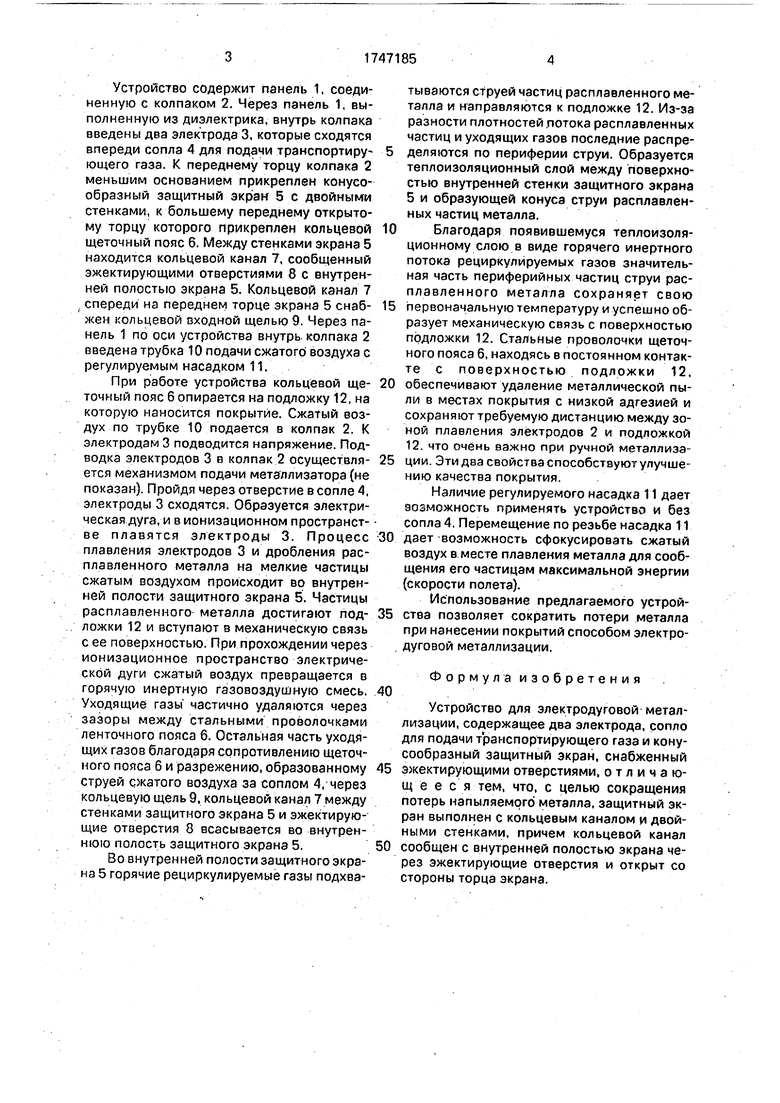

На чертеже изображено устройство для электродуговой металлизации, продольный разрез.

(Л

С

ч

4Ь Х|

00

ел

Устройство содержит панель 1, соединенную с колпаком 2. Через панель 1, выполненную из диэлектрика, внутрь колпака введены два электрода 3, которые сходятся впереди сопла 4 для подачи транспортирующего газа. К переднему торцу колпака 2 меньшим основанием прикреплен конусообразный защитный экран 5 с двойными стенками, к большему переднему открытому торцу которого прикреплен кольцевой щеточный пояс 6. Между стенками экрана 5 находится кольцевой канал 7, сообщенный эжектирующими отверстиями 8 с внутренней полостью экрана 5. Кольцевой канал 7 спереди на переднем торце экрана 5 снабжен кольцевой входной щелью 9. Через панель 1 по оси устройства внутрь колпака 2 введена трубка 10 подачи сжатого воздуха с регулируемым насадком 11.

При работе устройства кольцевой щеточный пояс 6 опирается на подложку 12, на которую наносится покрытие. Сжатый воздух по трубке 10 подается в колпак 2. К электродам 3 подводится напряжение. Подводка электродов 3 в колпак 2 осуществляется механизмом подачи металлиззтора (не показан). Пройдя через отверстие в сопле 4, электроды 3 сходятся. Образуется электрическая дуга, и в ионизационном пространст- ве плавятся электроды 3. Процесс плавления электродов 3 и дробления расплавленного металла на мелкие частицы сжатым воздухом происходит во внутренней полости защитного экрана 5. Частицы расплавленного металла достигают подложки 12 и вступают в механическую связь с ее поверхностью. При прохождении через ионизационное пространство электрической дуги сжатый воздух превращается в горячую инертную газовоздушную смесь, Уходящие газы частично удаляются через зазоры между стальными проволочками ленточного пояса б. Остальная часть уходящих газов благодаря сопротивлению щеточного пояса 6 и разрежению, образованному струей сжатого воздуха за соплом 4, через кольцевую щель 9, кольцевой канал 7 между стенками защитного экрана 5 и эжектирую- щие отверстия 8 всасывается во внутреннюю полость защитного экрана 5.

Во внутренней полости защитного экрана 5 горячие рециркулируемые газы подхватываются струей частиц расплавленного металла и направляются к подложке 12. Из-за разности плотностей потока расплавленных частиц и уходящих газов последние распределяются по периферии струи. Образуется теплоизоляционный слой между поверхностью внутренней стенки защитного экрана 5 и образующей конуса струи расплавленных частиц металла.

Благодаря появившемуся теплоизоляционному слою в виде горячего инертного потока рециркулируемых газов значительная часть периферийных частиц струи расплавленного металла сохраняет свою

первоначальную температуру и успешно образует механическую связь с поверхностью подложки 12. Стальные проволочки щеточного пояса б, находясь в постоянном контакте с поверхностью подложки 12,

обеспечивают удаление металлической пыли в местах покрытия с низкой адгезией и сохраняют требуемую дистанцию между зоной плавления электродов 2 и подложкой 12 что очень важно при ручной металлизации Эти два свойства способствуют улучшению качества покрытия.

Наличие регулируемого насадка 11 дает эозможность применять устройство и без сопла 4. Перемещение по резьбе насадка 11

дает возможность сфокусировать сжатый воздух в месте плавления металла для сообщения его частицам максимальной энергии (скорости полета).

Использование предлагаемого устройства позволяет сократить потери металла при нанесении покрытий способом электродуговой металлизации.

40

Формула изобретения

Устройство для электродуговой металлизации, содержащее два электрода, сопло для подачи транспортирующего газа и конусообразный защитный экран, снабженный

эжектирующими отверстиями, отличающееся тем, что, с целью сокращения потерь напыляемого металла, защитный экран выполнен с кольцевым каналом и двойными стенками, причем кольцевой канал

сообщен с внутренней полостью экрана через эжектирующие отверстия и открыт со стороны торца экрана.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2186632C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2013 |

|

RU2530580C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1997 |

|

RU2119389C1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 1999 |

|

RU2162749C2 |

| Электродуговой распылитель | 1980 |

|

SU925407A1 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

| Распылительная головка электродугового металлизатора | 1988 |

|

SU1659126A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ПОКРЫТИЯ | 2019 |

|

RU2715827C1 |

Использование: изобретение относится к оборудованию для нанесения покрытия методом электродуговой металлизации при сокращении потерь напыляемого материала. Сущность изобретения: устройство содержит два электрода, сопло для подачи транспортирующего газа и конусообразный защитный экран, снабженный эжектирую- щими отверстиями, защитный экран выполнен с кольцевым каналом и двойными стенками. Кольцевой канал сообщен с внутренней полостью экрана через эжектирую- щие отверстия и открыт со стороны торца экрана. 1 ил.

| Способ получения мыла | 1920 |

|

SU364A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-07-15—Публикация

1990-04-04—Подача