Изобретение относится к металлургии, в частности к конструкциям вакуумных пла- вильно-заливочных установок, например, для плавки титановых сплавов и получения из них фасонных отливок.

Известна вакуумная дуговая лечь, содержащая вакуумную камеру, в которой размещены гарниссажный поворотный тигель и заливочный контейнер с литейной формой.

Недостатками этой печи являются ограниченная номенклатура (детали несложной формы) и низкое качество получаемых отливок из-за наличия газоусадочных дефектов.

Известна также вакуумно-дуговая пла- вильно-заливочная установка, содержащая, помимо указанных элементов конструкции, еще и центробежную машину.

Однако и этой установке присуща недостаточная эффективность - остается актуальной проблема расширения номенклатуры литых деталей (в том числе ответственного назначения) и повышения качества отливок за счет устранения пористости и раковин.

Такими отливками являются детали типа патрубков, колен, тройников и т.п. с протяженными непитаемыми стенками. Для их получения приходится обеспечивать массу прибыли, практически превосходящую в два с половиной раза массу детали.

Цель изобретения - повышение эффективности работы вакуумной плавильно-за- ливочной установки и улучшение качества отливок.

vj

4 VI

Ю 00 00

Поставленная цель достигается тем, что вакуумная плавильно-заливочная установка, содержащая поворотный тигель, прием- но-направляющий лоток и контейнер с литейными формами, снабжена системой подачи инертного газа и поворотным шиберным затвором, установленным на контейнере, который выполнен герметичным и соединен с системой подачи инертного газа, а поворотный шиберный затвор кинематически связан с поворотным тиглем. Приемно-направляющий лоток выполнен с возможностью поворота вокруг закрепленной на контейнере горизонтальной оси, а тигель имеет рычаги, взаимодействующие с приемно-направляющим лотком.

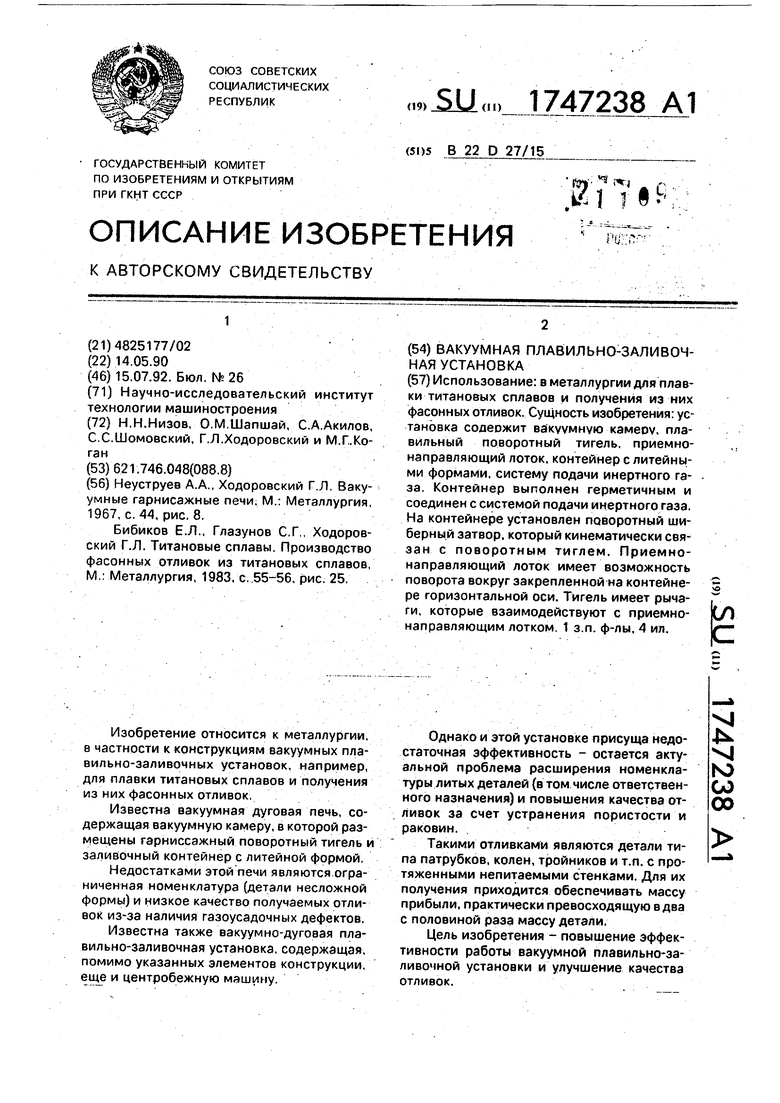

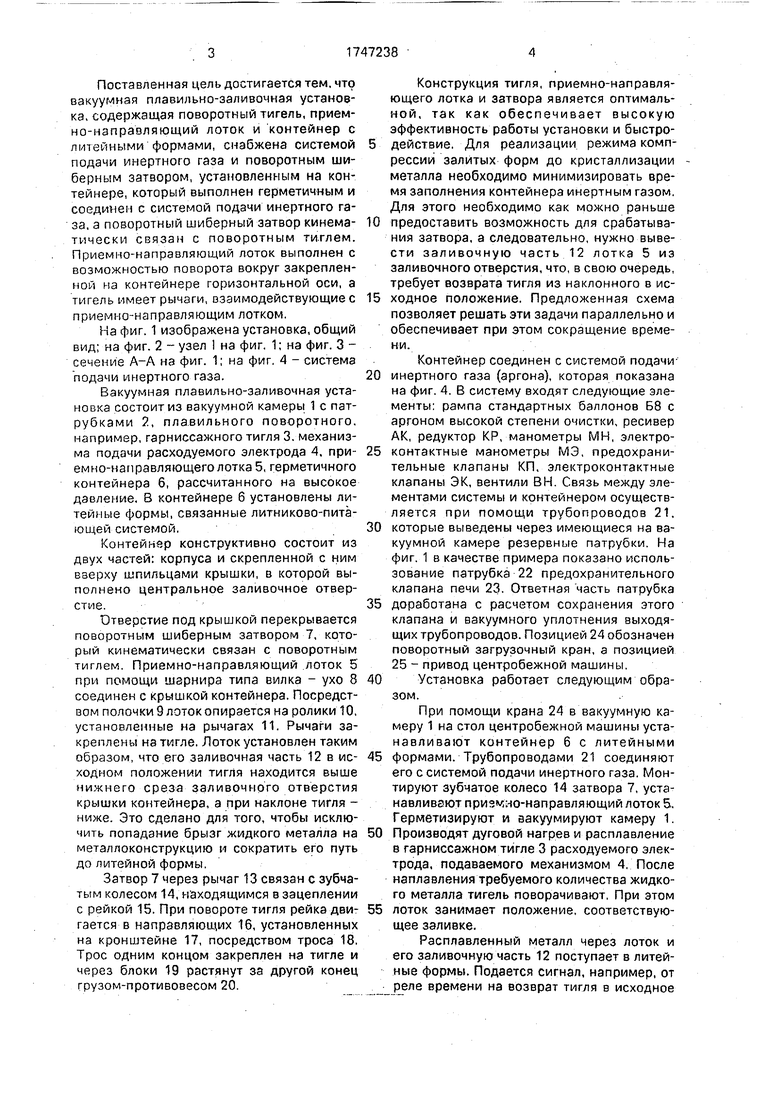

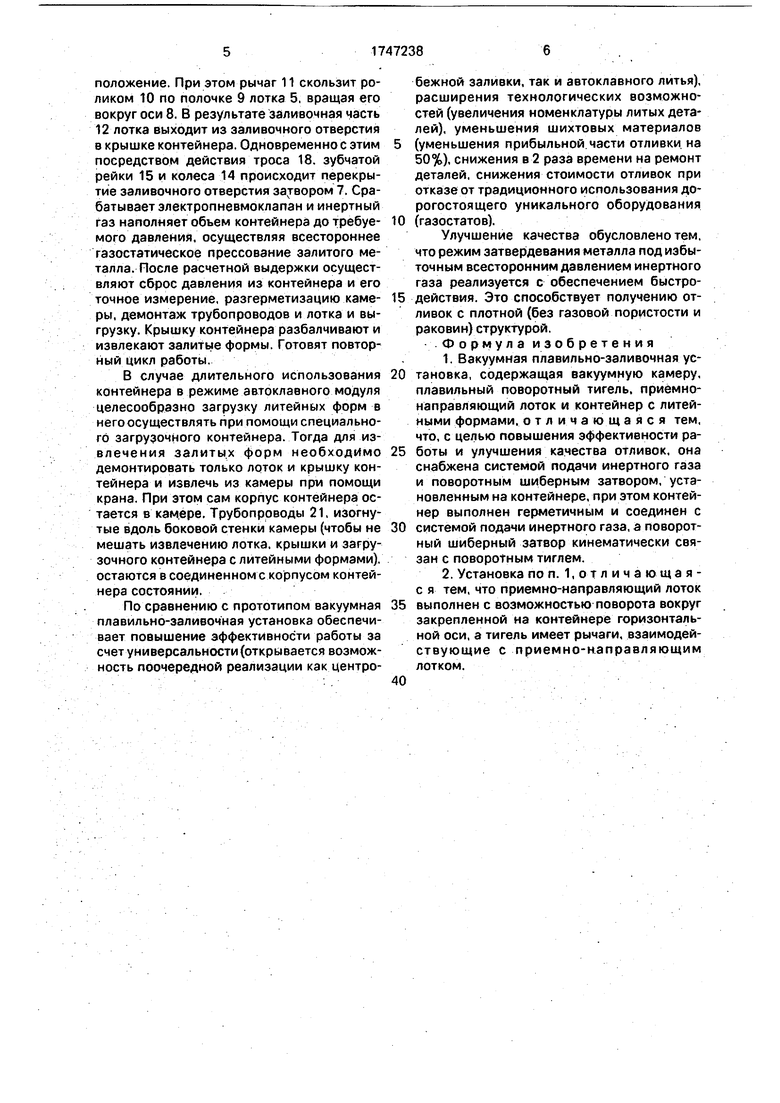

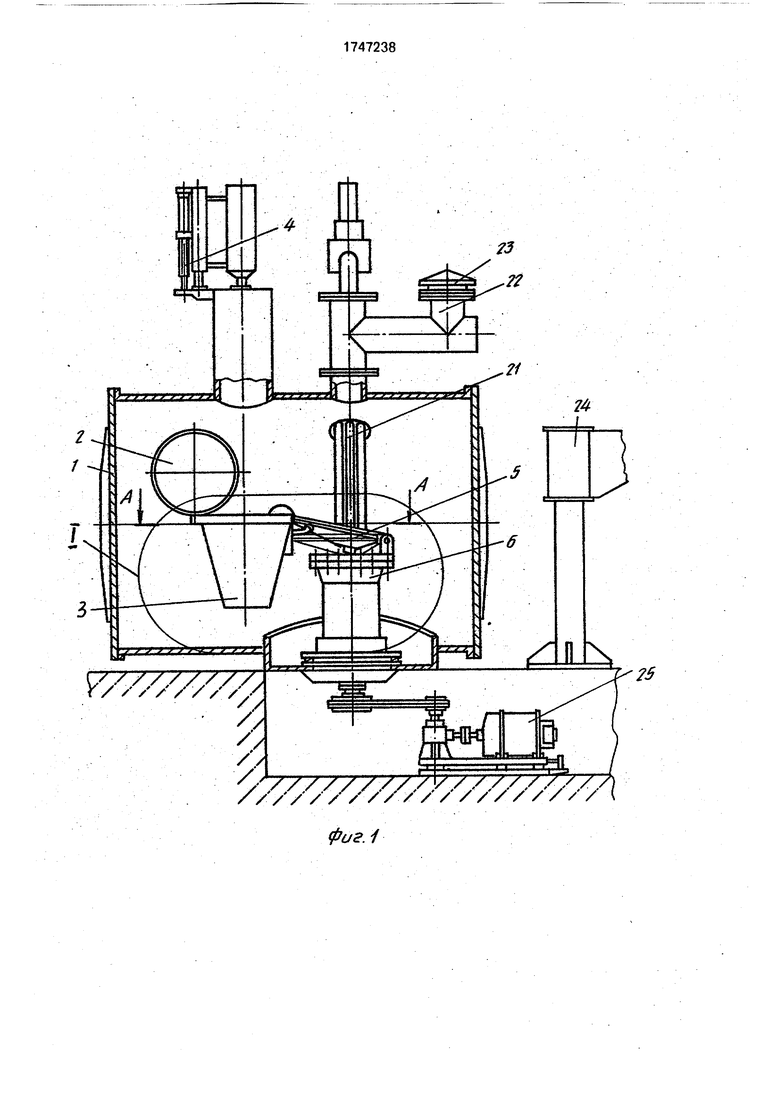

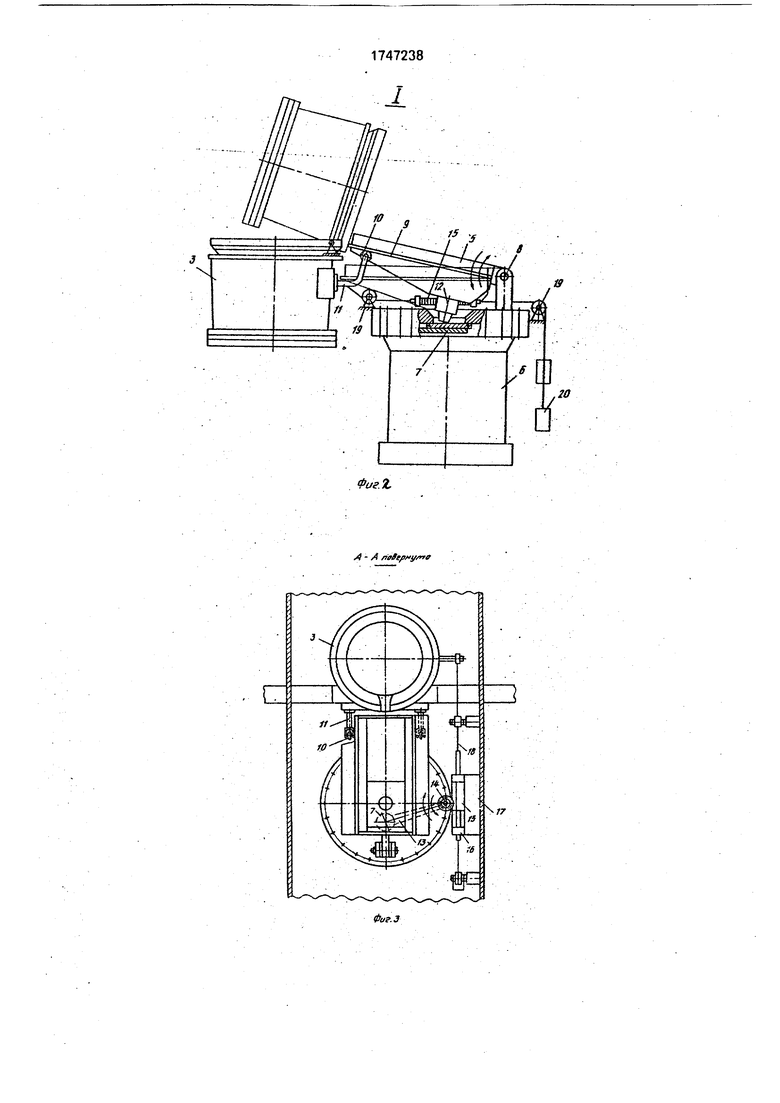

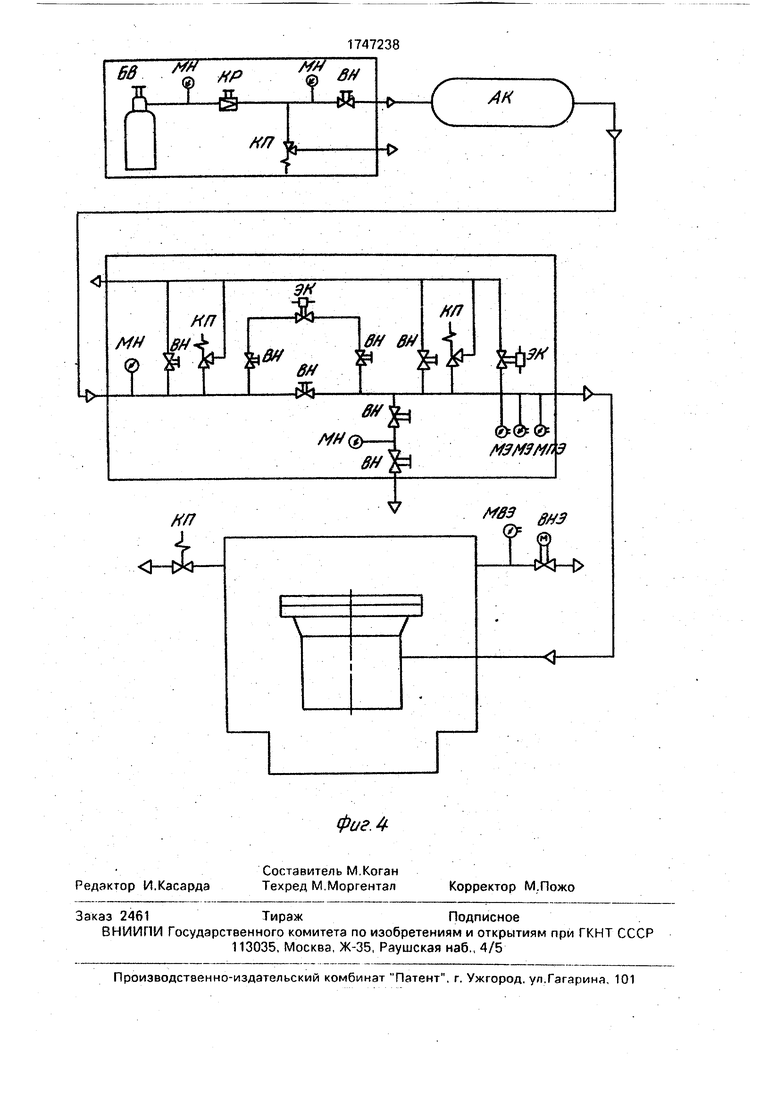

На фиг. 1 изображена установка, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - система подачи инертного газа.

Вакуумная плавильно-заливочная установка состоит из вакуумной камеры 1 с патрубками , плавильного поворотного, например, гарниссажного тигля 3. механизма подачи расходуемого электрода 4. при- емно-направляющего лотка 5, герметичного контейнера 6, рассчитанного на высокое давление, В контейнере 6 установлены литейные формы, связанные литниково-пита- ющей системой.

Контейнйр конструктивно состоит из двух частей: корпуса и скрепленной с ним вверху шпильцами крышки, в которой выполнено центральное заливочное отверстие.

Отверстие под крышкой перекрывается поворотным шиберным затвором 7, который кинематически связан с поворотным тиглем. Приемно-направдяющий лоток 5 при помощи шарнира типа вилка - ухо 8 соединен с крышкой контейнера. Посредством полочки 9 лоток опирается на ролики 10, установленные на рычагах 11. Рычаги закреплены на тигле. Лоток установлен таким образом, что его заливочная часть 12 в исходном положении тигля находится выше нижнего среза заливочного отверстия крышки контейнера, а при наклоне тигля - ниже. Это сделано для того, чтобы исключить попадание брызг жидкого металла на металлоконструкцию и сократить его путь до литейной формы.

Затвор 7 через рычаг 13 связан с зубчатым колесом 14, находящимся в зацеплении с рейкой 15. При повороте тигля рейка двигается в направляющих 16, установленных на кронштейне 17, посредством троса 18, Трос одним концом закреплен на тигле и через блоки 19 растянут за другой конец грузом-противовесом 20.

Конструкция тигля, приемно-направля- ющего лотка и затвора является оптимальной, так как обеспечивает высокую эффективность работы установки и быстродействие. Для реализации режима компрессии залитых форм до кристаллизации металла необходимо минимизировать время заполнения контейнера инертным газом. Для этого необходимо как можно раньше

предоставить возможность для срабатывания затвора, а следовательно, нужно вывести заливочную часть 12 лотка 5 из заливочного отверстия, что, в свою очередь, требует возврата тигля из наклонного в исходное положение. Предложенная схема позволяет решать эти задачи параллельно и обеспечивает при этом сокращение времени.

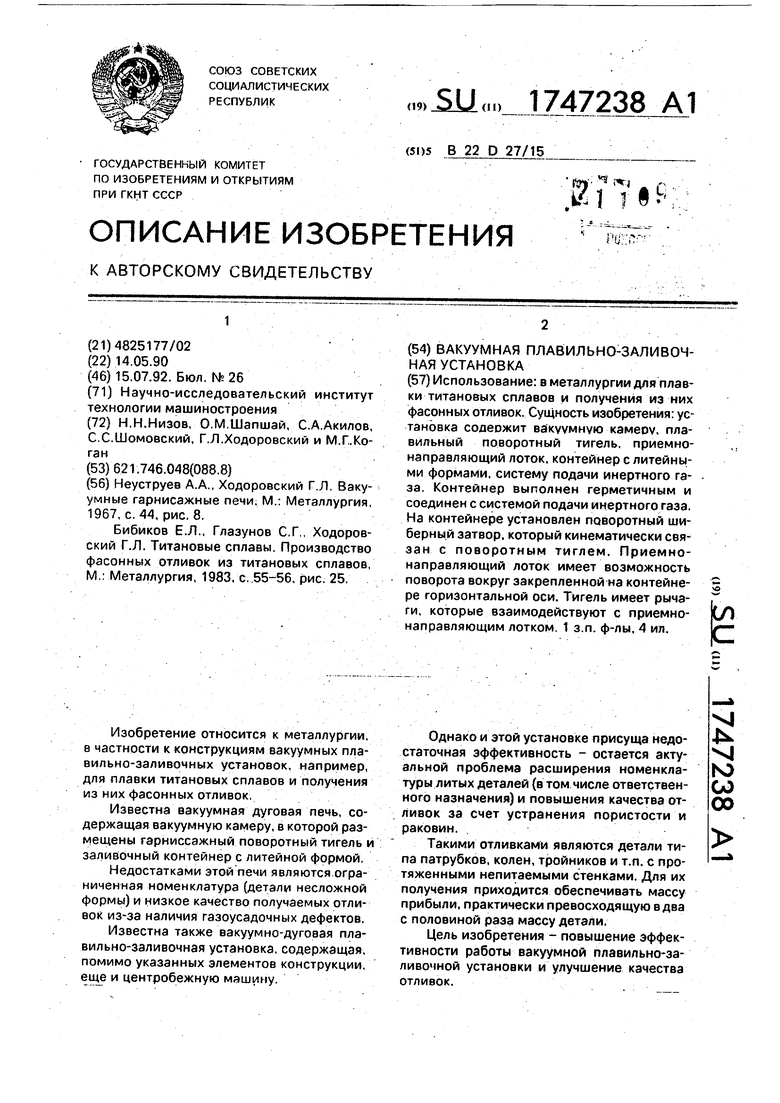

Контейнер соединен с системой подачи

инертного газа (аргона), которая показана на фиг. 4. В систему входят следующие элементы: рампа стандартных баллонов Б8 с аргоном высокой степени очистки, ресивер АК, редуктор КР, манометры МН, электроконтактные манометры МЭ, предохранительные клапаны КП. электроконтактные клапаны ЭК, вентили ВН. Связь между элементами системы и контейнером осуществляется при помощи трубопроводов 21,

которые выведены через имеющиеся на вакуумной камере резервные патрубки. На фиг. 1 в качестве примера показано использование патрубка 22 предохранительного клапана печи 23. Ответная часть патрубка

доработана с расчетом сохранения этого клапана и вакуумного уплотнения выходящих трубопроводов. Позицией 24 обозначен поворотный загрузочный кран, а позицией 25 - привод центробежной машины.

Установка работает следующим образом.

При помощи крана 24 в вакуумную камеру 1 на стол центробежной машины уста- навливают контейнер 6 с литейными

формами. Трубопроводами 21 соединяют его с системой подачи инертного газа. Монтируют зубчатое колесо 14 затвора 7, устанавливают призч/ю-направляющий лоток 5. Герметизируют и вакуумируют камеру 1.

Производят дуговой нагрев и расплавление в гарниссажном тигле 3 расходуемого электрода, подаваемого механизмом 4. После наплавления требуемого количества жидкого металла тигель поворачивают, При этом

лоток занимает положение, соответствующее заливке.

Расплавленный металл через лоток и его заливочную часть 12 поступает в литейные формы. Подается сигнал, например, от

реле времени на возврат тигля в исходное

положение. При этом рычаг 11 скользит роликом 10 по полочке 9 лотка 5. вращая его вокруг оси 8. В результате заливочная часть 12 лотка выходит из заливочного отверстия в крышке контейнера. Одновременно с этим посредством действия троса 18. зубчатой рейки 15 и колеса 14 происходит перекрытие заливочного отверстия затвором 7. Срабатывает электропневмоклапани инертный газ наполняет объем контейнера до требуе- мого давления, осуществляя всестороннее газостатическое прессование залитого металла. После расчетной выдержки осуществляют сброс давления из контейнера и его точное измерение, разгерметизацию каме- ры, демонтаж трубопроводов и лотка и выгрузку. Крышку контейнера разбалчивают и извлекают залитые формы. Готовят повторный цикл работы.

В случае длительного использования контейнера в режиме автоклавного модуля целесообразно загрузку литейных форм в него осуществлять при помощи специального загрузочного контейнера. Тогда для извлечения залитых форм необходимо демонтировать только лоток и крышку контейнера и извлечь из камеры при помощи крана. При этом сам корпус контейнера остается в камере. Трубопроводы 21, изогнутые вдоль боковой стенки камеры (чтобы не мешать извлечению лотка, крышки и загрузочного контейнера с литейными формами), остаются в соединенном с корпусом контейнера состоянии.

По сравнению с прототипом вакуумная плавильно-заливочная установка обеспечивает повышение эффективности работы за счет универсальности (открывается возможность поочередной реализации как центро

бежной заливки, так и автоклавного литья), расширения технологических возможностей (увеличения номенклатуры литых деталей), уменьшения шихтовых материалов (уменьшения прибыльной части отливки на 50%), снижения в 2 раза времени на ремонт деталей, снижения стоимости отливок при отказе от традиционного использования дорогостоящего уникального оборудования (газостатов).

Улучшение качества обусловлено тем. что режим затвердевания металла под избыточным всесторонним давлением инертного газа реализуется с обеспечением быстродействия. Это способствует получению отливок с плотной (без газовой пористости и раковин) структурой.

Формула изобретения

1.Вакуумная ллавильно-заливочная установка, содержащая вакуумную камеру, плавильный поворотный тигель, приемно- направляющий лоток и контейнер с литейными формами, отличающаяся тем, что, с целью повышения эффективности работы и улучшения качества отливок, она снабжена системой подачи инертного газа и поворотным шиберным затвором, установленным на контейнере, при этом контейнер выполнен герметичным и соединен с системой подачи инертного газа, а поворотный шиберный затвор кинематически связан с поворотным тиглем.

2.Установка по п. 1,отличающая- с я тем, что приемно-направляющий лоток выполнен с возможностью поворота вокруг закрепленной на контейнере горизонтальной оси, а тигель имеет рычаги, взаимодействующие с приемно-направляющим лотком.

У/////////

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная гарниссажная литейная установка для получения отливок из тугоплавких металлов | 1971 |

|

SU399702A1 |

| ВАКУУМНО-КОМПРЕССИОННАЯ ЛИТЕЙНАЯ УСТАНОВКА | 1972 |

|

SU423570A1 |

| Вакуумно-компрессионная плавильнолитейная установка | 1990 |

|

SU1763836A1 |

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

| ВАКУУМНАЯ ДУГОВАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2003 |

|

RU2239757C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МАЛОГАБАРИТНЫХ ОТЛИВОК | 2005 |

|

RU2291758C2 |

Использование: в металлургии для плавки титановых сплавов и получения из них фасонных отливок. Сущность изобретения: установка содержит вакуумную камеоу. плавильный поворотный тигель, приемно- направляющий лоток, контейнер с литейными формами, систему подачи инертного газа. Контейнер выполнен герметичным и соединен с системой подачи инертного газа. На контейнере установлен поворотный шиберный затвор, который кинематически свя- эан с поворотным тиглем. Приемно- направляющий лоток имеет возможность поворота вокруг закрепленной на контейнере горизонтальной оси. Тигель имеет рычаги, которые взаимодействуют с приемно- направляющим лотком. 1 з.п. ф-лы, 4 ил. ч И

///////////////////А

фиг.1

3

d - A rtettff / re

АН

| Неуструев А.А., Ходоровский Г.Л | |||

| Вакуумные гарнисажные печи, М.: Металлургия, 1967, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Бибиков Е.Л., Глазунов С.Г , Ходоровский Г.Л | |||

| Титановые сплавы | |||

| Производство фасонных отливок из титановых сплавов, М/ Металлургия, 1983, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-14—Подача