Изобретение относится к порошковой металлургии, в частности к износостойким материалам на основе железа и может быть использовано при изготовлении матриц пресс-форм для прессования металлических порошков

Известен износостойкий спеченный материал на основе железа, который содержит следующие элементы, мае % С 0 2-1: Сг 0,5- 3; Ni 0,5-3: Со 0,5-3: Си 0.5-3. Материал получают холодным прессованием и спеканием.

Недостатком данного материала является то, что он не обладает высокими механическими свойствами и износостойкостью из-за наличия пористости и отсутствия в структуре включений твердой смазки

Наиболее близким по технической сущности к предлагаемому является износостойкий материал на основе железа который содержит следующие элементы мае % С 1.0- 1,5; Сг 1,0-5,0: NI 0,1-1,5, Mo 0 1-0 5 Si 01- 0,3; Mn 0.1, . Fe остальное

Недостатками указанного материала являются невысокие механические свойства и износостойкость Эти недостатки связаны с тем, что спеченный материал не содержит в структуре включения твердой смазки.

Цель изобретения - повышение механических свойств и износостойкости спеченного материала.

Поставленная цель достигается тем, что износостойкий спеченный материал на основе железа, содержащий углерод, медь, молибден и никель, дополнительно содержит микротальк при следующем соотношении компонентов мае %:

Углерод0.6-1.0

Медь1,5-2,1

Хром3,0-5 О

Молибден0.3-0,5

Никель0,4-1,0

Микротальк0,5-1 5

ЖелезоОстальное

ю со

о

го

Сопоставительный анализ с известным позволяет сделать вывод, что предлагаемый состав износостойкого спеченного материала на основе железа отличается введением нового компонента, а именно: микроталька а также новым соотношением компонентов.

Использование микроталька дисперсностью 10 мкм в составе износостойкого спеченного материала на основе железа позволяет частично исключить технологиче- скую смазку, например стеарат цинка, из состава шихты, который в процессе спекания полностью улетучивается, увеличивая при этом пористость и, как следствие, снижая прочность материала. Микротальк в со- ставе материала vлvчшaeт прессуемость ших1Ы, в процессе спекания он не улетучивается, а напротив равномерно диспергирует в основе материала, не взаимодействуя с матрицей. Наличие микроталька в составе материала снижает эффективность дегазации заготовок при спекании и тем самым не допускает образования дополнительной пористости, разрушения контактов металлических частиц, т.е. способствует активному спеканию, а следовательно повышению механических свойств. Кроме того, микротальк, являясь твердой смазкой, повышает износостойкость материала. Используемый микротальк марки МТ-ЭГС-t дисперсно- стью частиц 10 мкм отличается от обычного талька не только высокой дисперсностью частиц, но имеет лучшие смазочные свойства, fi 10 раз меньшую массовую долю содер-. жания влаги и высокую термостойкость при температуре спекания 1150°С.

Оптимальное содержание микроталька в составе материала находится в пределах 0,5-1,5 мас.%. При содержании его мгзнее 0,5 мас.% появляется необходимость повы- шения содержания технологической смазки в шихте, что вызывает увеличение пористости изделий и. как следствие, снижение износостойкости спеченного материала, а при более 1,5 мас.% снижаются как механиче- ские свойства, так и износостойкость.

Никель в составе материала совместно с микротальком повышает его механические свойства. Однако при его содержании менее 0,4 мас.% ухудшаются механические свойства, а при более 1,0 мас.% - износостойкость спеченного материала.

При содержании углерода менее 0,6 мас.% снижаются механические свойства, а при более 1,0 мае. % несколько увеличивает- ся пористость спеченного материала.

Хром, молибден и медь оказывают упрочняющее действие на структуру материала. Однако это влияние более сильно выражается при использовании их совместно с микротальком и никелем При содержании хрома, никеля и меди менее 3.0 О 3 и 1 5 мас.% соответстяенно ухудшаются механические свойства спеченного материала, а при более 5.0: 0,5 v 2,1 мае % структура материала становится сильно гетерогенная, что отрицательно сказывается на стабильности его свойств, а также повышается стоимость шихты.

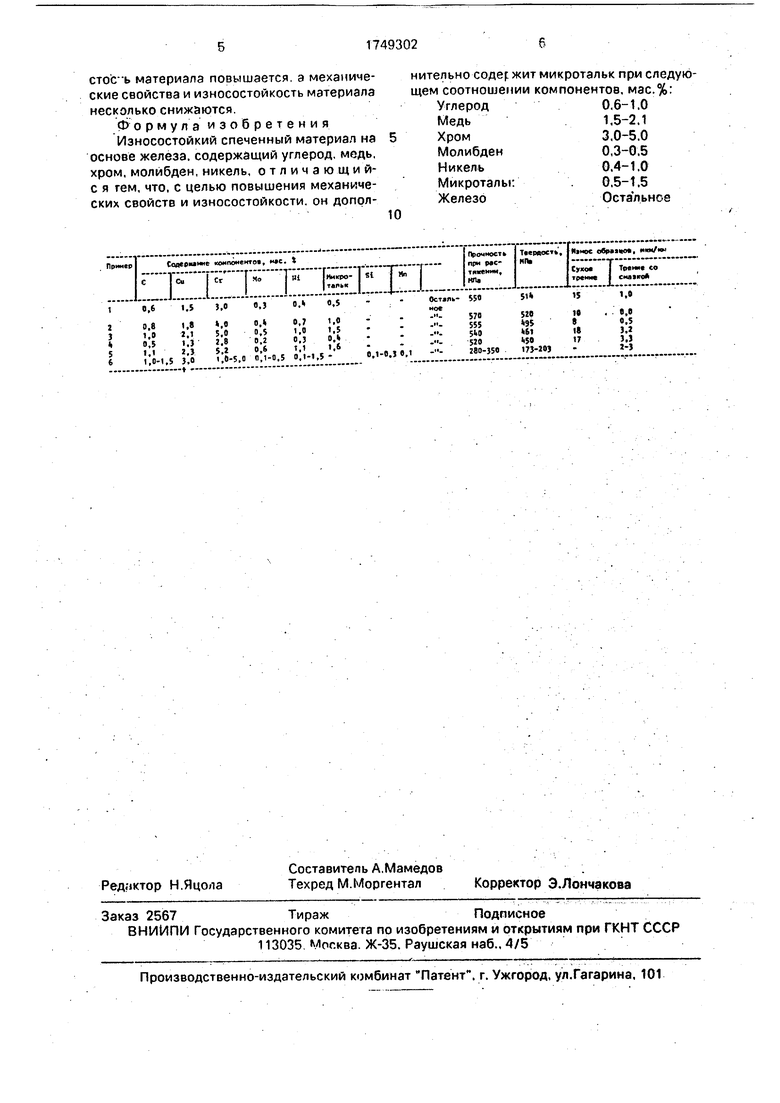

П р и м е р. В качестве исходных материалов используют порошки железа марки ПЖрВ2.200-28 (64,9-77.1 мас.%). графита марки ГК-3 (0,6-1,0 мас.%), электролетиче- ской меди марки ПМС-1 (1,5-2,1 мас.%). молибдена (0,3-0.5 мас,%). нержавеющей стали марки ПХ17Н2 (20-30 мас.%). микроталька МТ-ЭГС-1 (0,5-1.5 мас.%). В шихту добавили пластификатор - стеарат цинка в количестве 0,5 мас.%. Смешивание порошков проводили в Y-образном смесителе в течение 2 ч, а прессование шихты осуществляли на 100-тонном гидравлическом прессе в автоматическом режиме под давлением 1000 МПа. Полученные призматические заготовки размером 10x10x55 мм спекали в печи непрерывного действия в атмосфере эндогаза при 1150°С. Закалку образцов проводили в специальном закалочном агрегате в среде эндогаза. Детали нагревали до 950°С, выдерживали в течение 1 ч и охлаждали в масле. Отпуск проводили в печи при 220°С в течении 2 ч в среде экзотермического газа.

Пористость образцов изучали гидростатическим методом. Прочность при растяжении определяли только на спеченных, а твердость - на приборе ТК-2М по Роквеллу на закаленных образцах. Износостойкость закаленных образцов изучали в условиях сухого трения под давлением 2 МПа при скорости 1,0 м/с на машинке СМЦ-2 по схеме призматический образец-втулка. Втулка изготавливалась из стали 45, закаленной до твердости 50HRC. Испытание в условиях трения со смазкой (масло ХМ-6) проводили при скорости скольжения 0,5 м/с и давлении 1,5 МПа (15.15 кг/см2).

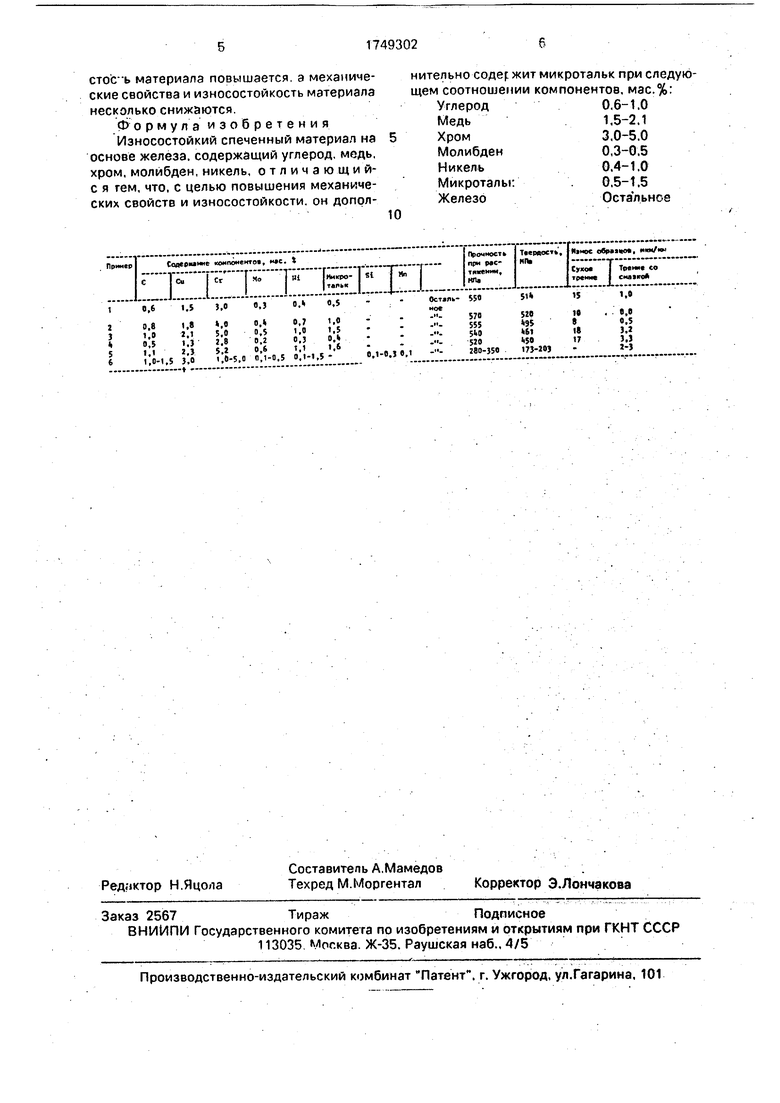

В таблице приведены составы износостойких спеченных материалов на основе железа (примеры 1-3), составы, выходящие за предлагаемые пределы (примеры 4 и 5) и состав известного материала (пример 6). а также их свойства.

Как следует из приведенных в таблице данных, предлагаемый состав (примеры 1- 3) обеспечивает в сравнении с известным (пример 6) повышение механических свойств и износостойкости материала. При выходе соотношения компонентов за пред- лагаемые пределы (примеры 4 и 5) пористос ъ материала повышается, а механические свойства и износостойкость материала несколько снижаются.

Формула изобретения Износостойкий спеченный материал на основе железа, содержащий углерод, медь, хром, молибден, никель, отличающий- с я тем, что, с целью повышения механических свойств и износостойкости, он дополнительно соде жит микротальк при следующем соотношении компонентов, мас.%: Углерод0.6-1.0

Медь1,5-2.1

Хром3.0-5.0

Молибден0,3-0.5

Никель0.4-1.0

Микроталы:. 0.5-1,5

ЖелезоОстальное

10

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1998 |

|

RU2151212C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2024639C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО СПЕЧЕННОГО МАТЕРИАЛА | 1992 |

|

RU2031177C1 |

| ПОРОШКОВЫЙ КОРРОЗИОННО-СТОЙКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1999 |

|

RU2170281C2 |

| Спеченный материал на основе железа | 1988 |

|

SU1548257A1 |

| Шихта для получения спеченного композиционного материала на основе железа | 1990 |

|

SU1747243A1 |

| СОЕДИНИТЕЛЬНЫЙ ШАРНИР ГАРНИТУРЫ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2010 |

|

RU2450893C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТАКТНЫХ ПЛАСТИН (ЕГО ВАРИАНТЫ) | 1999 |

|

RU2166410C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

Использование: изобретение относится к порошковой металлургии и может быть использовано при изготовлении матриц пресс- форм, для прессования металлических порошков. Сущность изобретения: износостойкий спеченный материал дополнительно содержит микротальк при следующем соотношении компонентов, мас.% углерод 0.6- 1,0; медь 1,5-2,1, хром 3,0-5,0; молибден 0.3-0,5: никель 0.4-1,0; микротальк 0.5-1 5: железо остальное. 1 табл.

ГПро-носг Т«рвост. 1И.-ое оОрмно. «we

Прииер€«« « ««.понемто., «с. t „ПЦИР.С- Ita;Т

.- . j.

;W -VVV-5-Ь- :-;;;- . ..

57052 1« .

- :-;;;- . ..

e.i-e.i «.

57052 1« .

555«95 .|

5WШ11.2

5ZO«в17.J

- 2«0-}5в171- вЭ

| Федорченко И.М. | |||

| Пугина Л.И | |||

| Композиционные спеченные антифрикционные материалы | |||

| - Киев: Наукова думка | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| с | |||

| Способ включения усилителя в трансляцию | 1923 |

|

SU403A1 |

| Паровой котел | 1928 |

|

SU12499A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1992-07-23—Публикация

1989-11-10—Подача