Изобретение относится к порошковой металлургии, в частности к получению композиционных материалов, которые могут быть использованы в тяжелонагруженных узлах трения.

Известен способ получения композиционного материала на основе железа (см. а.с. СССР N 912767 М кл3 С 22 с 38/16. С 22 /с 33/02, F 16 с 33/12), включающий смешивание гранул чугуна с железным порошком, прессование, вакуумное спекание с пропиткой смесью порошков меди, кремния и марганца, закалку о масле и отпуск.

Недостатком данного способа является необходимость использования сложного технологического оборудования, невозможность достижения высокого процентного содержания включений чугуна и невысокая несущая способность.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления спеченных прессовок (Япония, а.з. 58-10459 МКМ: С 22 с 33/02,

В 22 F 3/12, С 22 с 33/08), включающий смешивание медного порошка (2%) с литейным чугуном, прессование и спекание.

Однако слабая адгезия медной матрицы к включениям чугуна после спекания из-за ограниченной растворимости меди в железе в случае использования крупнодисперсных включений, характерных для макрогетеро- генных материалов, используемых для работы в особо жестких условиях, приводит к выкрашиванию включений при мехобработ- ке.

Целью изобретения является повышение несущей способности материала и его качества за счет предотвращения выкрашивания включений чугуна.

Для этого исходную порошковую композицию формируют в виде сплошных медно- фосфористых гранул с распределенными в них крупнодисперсными включениями чугуна при отношении размера гранул к размеру включений 3-8, причем в качестве медьсодержащей добавки используют фосфористую медь.

ш

GO

При формировании гранулы обеспечивается получение полукогерентной границы между медно-фосфористой матрицей и включением чугуна, следствием его является высокая прочность сцепления между ними. При последующих прессовании и спекании прочность композиционного материала определяется взаимодействием гранул по внешним медно-фосфористым границам.

Способ осуществляют следующим образом.

Исходную порошковую композицию получают в виде сплошных гранул путем распыления совместно расплавленных чугуна и фосфористой меди с обеспечением сегрегации компонентов. Размеры включений определяются сегрегацией фаз, которая начинается после выключения индукционного нагрева, диспергирующего расплав. Кроме того, на процессы сегрегации вчияюг время выдержки расплава, температура перегрева расплава, расстояние от сопла до ванны с водой, давление распыляющего газа. Затем осуществляют прессование и спекание. При содержании чугуна до 40% прессование может быт ь осуществлено статическими методами. При содержании включений более 40% резко ухудшается прессуемосгь материала. В этом случае целесообразно применение взрывного прессования. В контейнер помещают прессуемые гранулы, герметизируют контейнер, устанавливают заряд взрывчатого вещества, средства подрыва и производят взрывное прессование. Затем осуществляют спекание и механическую обработку заготовок,

В качестве медьсодержащей добавки используют фосфористую медь. Это связано с тем, что введение фосфора, повышающего жидкотекучесть расплава, позволяет получать гранулы порошка размером 200- 1000 мкм, в то время как расплавление состава Fe-Cu-Cr-C, несодержащего фосфора, затруднено, и из-за высокой вязкости расплава выход фракций 200 -1000 мкм не превышает 30%.

Пределы отношения размеров гранул к размеру включений определяются экспериментально и объясняются тем, что при отношении, меньшем 3, гранула содержит 2-3 включения чугуна и недостаточно деформируется при прессовании, что приводит к понижению механической прочности и выкрашиванию материала при обработке резанием. При отношении размера гранул к размеру включений, большем 8, ухудшаются триботехнические свойства износостойкого композиционного материала, в частности уменьшается несущая способность, Это можно объяснить тем, что мелкие включения вдавливаются в матрицу под действием больших нагрузок, крупные включения распределяют напряжения в

слое, толщина которого соизмерима с размером включений.

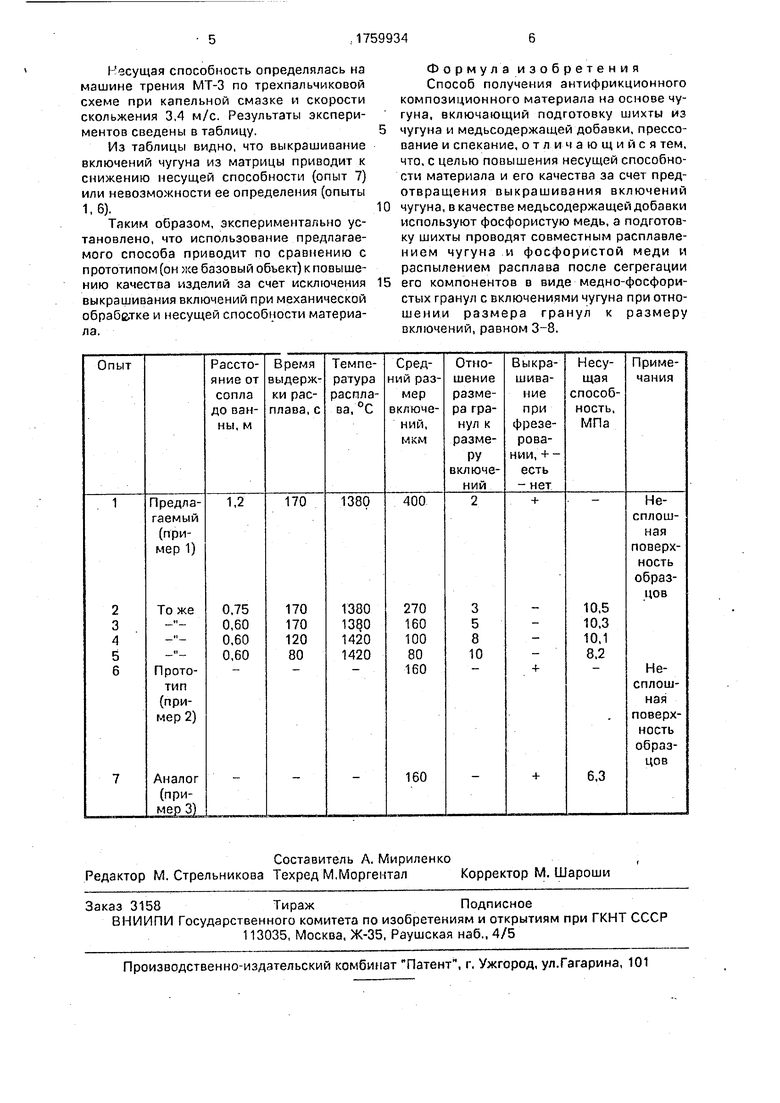

Пример. Получение порошка осуществлялось на-установке УТР-10. Композиционные гранулы изготавливали из

0 расплава, полученного совместным плавлением 70 мае.ч, чугуна (Сг 10%, С 30, Fe остальное) и 30 мае.ч. фосфористой меди (6% Р). Распыление проводилось после сегрегации компонентов через сопло диамет5 ром 6 мм под углом 25° воздухом при давлении 4 атм. Средний размер гранул составил 800 мкм. Варьированием технологических режимов были получены гранулы со средним размером включений чугуна 80,

0 100, 160, 270, 400 мкм, что соответствует отношениям размера гранул к размерам включений 10, 8, 5, 3, 2.

Размер включений определяли на автоматическом анализаторе изображения

5 Квантимет-720 по методике Определение гранулометрического состаьа порошков.

В контейнер, изготовленный из листовой стали толщиной 2 мм, с внутренними

0 размерами 55 х 35 х 12 мм помещали полученные гранулы и закрывали его сверху стальным пуансоном толщиной 1 мм. На пуансон помещали плоский заряд ВВ (аммонита № 6ЖВ) толщиной 35 мм, средства

5 подрыва и производили взрывное прессование. Полученные прессовки спекали в диссоциированном аммиаке при 890°С в течение 2 ч. Затем осуществляли механическую обработку (фрезерование) поверхно0 сти пластин. Наличие выкрашивания включений определяли визуально

П р и м е р 2, Образцы по прототипу были получены из шихты, содержащей 30% медного порошка со средним размером ча5 стиц 50 мкм и 70% серого чугуна (3% С) со средним размером частиц 160 мкм.

Затем использовали последовательность операций, приведенную в описании, соблюдая те же условия прессования и спе0 кания, что и в предлагаемом способе

ПримерЗ. При соблюдении таких же технологических режимов по примеру 2 были также получены заготовки, химический состав которых аналогичен химическому

5 составу заготовок в предлагаемом способе: исходная шихта 70 мае.ч. чугуна (Сг 10%, С 3%, Fe остальное) со средним размером ча- сгиц 160 мкм и 30 мае ч. порошка фосфористой меди (6% Р) со средним размером частиц 50 мкм.

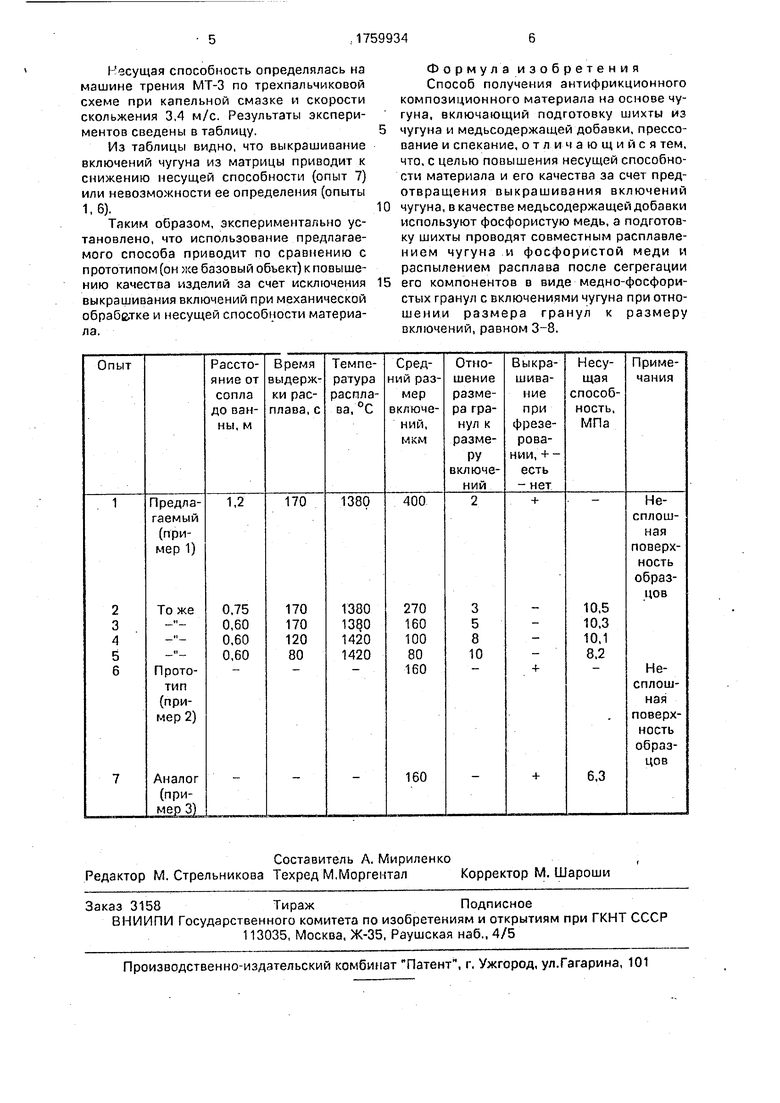

Несущая способность определялась на машине трения МТ-3 по трехпзльчиковой схеме при капельной смазке и скорости скольжения 3,4 м/с. Результаты экспериментов сведены в таблицу.

Из таблицы видно, что выкрашивание включений чугуна из матрицы приводит к снижению несущей способности (опыт 7) или невозможности ее определения (опыты 1,6).

Таким образом, экспериментально установлено, что использование предлагаемого способа приводит по сравнению с прототипом (он же базовый объект) к повышению качества изделий за счет исключения выкрашивания включений при механической обработке и несущей способности материала.

Формула изобретения Способ получения антифрикционного композиционного материала на основе чугуна, включающий подготовку шихты из

чугуна и медьсодержащей добавки, прессование и спекание, отличающийся тем, что, с целью повышения несущей способности материала и его качества за счет предотвращения выкрашивания включений

чугуна, в качестве медьсодержащей добавки используют фосфористую медь, а подготовку шихты проводят совместным расплавлением чугуна и фосфористой меди и распылением расплава после сегрегации

его компонентов в виде медно-фосфори- стых гранул с включениями чугуна при отношении размера гранул к размеру включений, равном 3-8.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-ФУВЛХЧ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2665651C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2436656C1 |

| Способ получения комплексно-легированной порошковой смеси, готовой для формования | 2018 |

|

RU2692002C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-СТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ ТРЕНИЯ | 2004 |

|

RU2336443C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2093308C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЫЛЕННОГО ДИСПЕРСНО-УПРОЧНЕННОГО ПОРОШКА НА МЕДНОЙ ОСНОВЕ | 2008 |

|

RU2397044C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| Спеченный материал токосъемного элемента РОМАНИТ-УВЛШ, способ его получения и токосъемный элемент | 2016 |

|

RU2657148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯЛЬНОЙ ПАСТЫ ДЛЯ ПАЙКИ В ВОССТАНОВИТЕЛЬНОЙ АТМОСФЕРЕ | 2007 |

|

RU2340436C2 |

| Способ получения порошковой смеси, готовой для прессования металлургических деталей | 2018 |

|

RU2690127C1 |

Сущность изобретения: способ включает подготовку порошковой шихты из чугуна и медьсодержащей добавки, прессование и спекание. При этом в качестве медьсодержащей добавки используют фосфористую медь. Подготовку шихты проводят совместным расплавлением чугуна и фосфористой меди и распылением расплава после сегрегации его компонентов в виде медно-фосфористых гранул с включениями чугуна при отношении размера гранул к размеру включений, равном 3-8. 1 табл.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1989-10-09—Подача