Изрбретение относится к получению диоксида теллура высокой чистоты, который может быть использован в оптоэлектронике и полупроводниковой технике, в частности для выращивания монокристаллов парател- лурита и синтеза многокомпонентных халь- когенидных стекол.

Известен способ получения диоксида теллура, заключающийся в растворении теллура в смеси концентрированных азотной и соляной кислот, обработке аммиаком, осаждении и отделении конечного продукта, причем, с целью повышения очистки от алюминия и железа, предварительно раствор аммиака вводят в количестве, необходимом для осаждения 5-10% расчетного количества ТеОа. Полученную пульпу перемешивают в течение мин при 40-50°С. Отделяют осадок от раствора и далее раствор обрабатывают аммиаком в количестве, необходимом для осаждения оставшейся части теллура. Данный способ позволяет получать

-,-4

диоксид теллура с содержанием 4 алюминия и 3 железа.

Анализируемый способ, однако, не обеспечивает достаточной степени очистки Те02 от алюминия и железа. Предварительное осаждение 5-10% Т-е02 ведет к снижению конечного выхода диоксида теллура. Кроме того, осаждение диоксида теллура при комнатной температуре, а затем нагрев на водяной бане до 90°С приводит к получению коллоидов, что затрудняет отделение осадка от маточника и снижает скорость фильтрации.

Наиболее близким к предлагаемому является способ осаждения Те02 из кислых . или щелочных растворов в присутствии ком- плексона. В качестве комплексона применяют этилендиаминтетрауксусную кислоту.

Сущность метода состоит в том, что процесс ведут в две стадии. Вначале из солянокислого раствора осаждают ТеОа 10%-ным раствором аммиака в присутствии %-ного трилона Б рН 4,0, осадок отфильтровывают

00

С

2

X 00 00

отмывают и растворяют в растворе едкого натра. Раствор теллурита Na нейтрализуют 10%-ной НМОз до рН 10, отфильтровывают осадок, добавляют к раствору 1 %-ный три- лон Б в 10%-ном аммиаке и доосаждают ТеОа до рН 4.

Применение первоначально способа очистки ТеОа из солянокислого раствора осаждегнием 1%-ным водным раствором трилона Б в 10%-ном растворе аммиака при рН 4,0 гарантирует содержание примесей на уровне (1-5) - (4-8) мас,%. Кроме того, наблюдается слабое понижение концентрации алюминия до содержания 4 мае. %, железа-до 2,5 .%,

Дальнейшая очистка из щелочного раствора теллурита Na при условиях осаждения при рН от 10 до рН 4 в основном малозначительно доочищает исходный материал, кроме элементов As/ Bi, Pfa, Fe, Mn, концентрация которых уменьшается на порядок и находится на уровне п мас.%.

В результате проведения двухста- дийной очистки в присутствии комплек- сона этилендиаминтетрауксусной кислоты очистка происходит до уровня

п

-з

-4

мас.%.

Следует отметить, что трилон Б не связывает практически элементов W, Мо, П, что подтверждается экспериментально (см. таблицу).

Проведение осаждения двуокиси теллура из щелочных растворов, совмещая его с фракционным осаждением в присутствии трилона Б, малоэффективно по отношению примесей Al. Fe. W. Mo, Ti, так как идет незначительная очистка от последних.

Кроме того, осаждение ТеОа из щелочной среды до рН 4 влечет за собой соосаж- дение большинства элементов A, Ti, Mo, W, . Си, Mi. Mn, Co, Fe и др.

Сопоставляя представленные результаты анализа двух методов - кислотного и щелочного - и сравнивая степень очистки, приходим к выводу, что более предпочтительным является кислотный.

Поэтому, анализируя вышеизложенное, делаем заключение, что данный способ малоэффективен по отношению степени чистоты конечного продукта , а также применение двухстадийной очистки увеличивает трудовые затраты по изготовлению готовой продукции.

Диоксид теллура является перспективным материалом для создания многокомпонентных стекол и выращивания монокристаллов, для акустооптики в качестве модуляторов света, дефлекторов TV-сигналов и др. Одной из важнейших характеристик оптического стекла является его светопропускание, которое в значительной степени связано с содержанием окрашивающих стекло примесей (Fe, V, Mn, Cu,

N1, Сг, Со) и слабо окрашивающих (W, Bi. Ti, Al, Mo и др.).

Известные методы очистки диоксида теллура не обеспечивают высокой чистоты от основных лимитирующих примесей At,

Fe, TI, BI, W, Mo, содержание которых существенно влияет на оптические потери.

Вопрос дальнейшего совершенствования технологии получения Те02 полупроводниковой чистоты чрезвычайно актуален

и требует разработки новых методов очистки.

Актуальность данной работы определялась тем обстоятельством, что применение термометаллургических процессов очистки

затрудняется применением аппаратуры, которая корродирует в значительной степени вследствие высокой химической активности Те02 и тем самым дополнительно загрязняет готовый продукт.

Цель изобретения - снижение примесей алюминия, железа, вольфрама, молибдена и титана и упрощение технологического процесса очистки.

Поставленная цель достигается тем, что

в известном способе очистки двуокиси теллура, включающем его растворение в соляной кислоте, обработку полученного раствора аммиаком, отделение образовавшегося осадка и его промывки, в солянокислый раствор перед обработкой аммиаком вводят 8-оксихинолин при массовом соотношении его к двуокиси теллура, равном (2,8-3,0) 10 :1, обработку раствора ведут 10 - 15%-ным раствором NH/iOH при 6070°С до рН 2,8-3,5.

Сущность способа состоит в разделении солей теллура и примесей методом избирательного комплексообразованйя из кислых водных растворов 8-оксихинолином.

8-оксихинолин - соединение, широко применяемое в химии комплексообразова- ния вследствие выдающейся способности образовывать оксинаты - внутрикомп- лексные соли (хелаты) за счет участия

свободной пары электронов азота типа: Me(ll)(CgH60N)2 и MeOllXCgHeONJa

/гд О N ,

G-O ko-Q

Хелатные оксинаты более устойчивы, чем комплексы с кислотами или органическими аминами.

При введении в солянокислый раствор диоксида теллура 8-оксихимолина образуются комплексные соединения с рядом примесных катионов-металлов (Al, Fe, W. Mo, Tf, V, Со, Bl, Mn, Cu, Ni, Zn, Mg и др.), которые количественно осаждаются при определенных значениях рН.

Поэтому актуальной задачей получения Те02 является определение технологических критериев (рН, Т°С, концентрация лиганда), при которых возможна максимальная устойчивость в кислом растворе комплексных соединений вышеуказанных элементов.

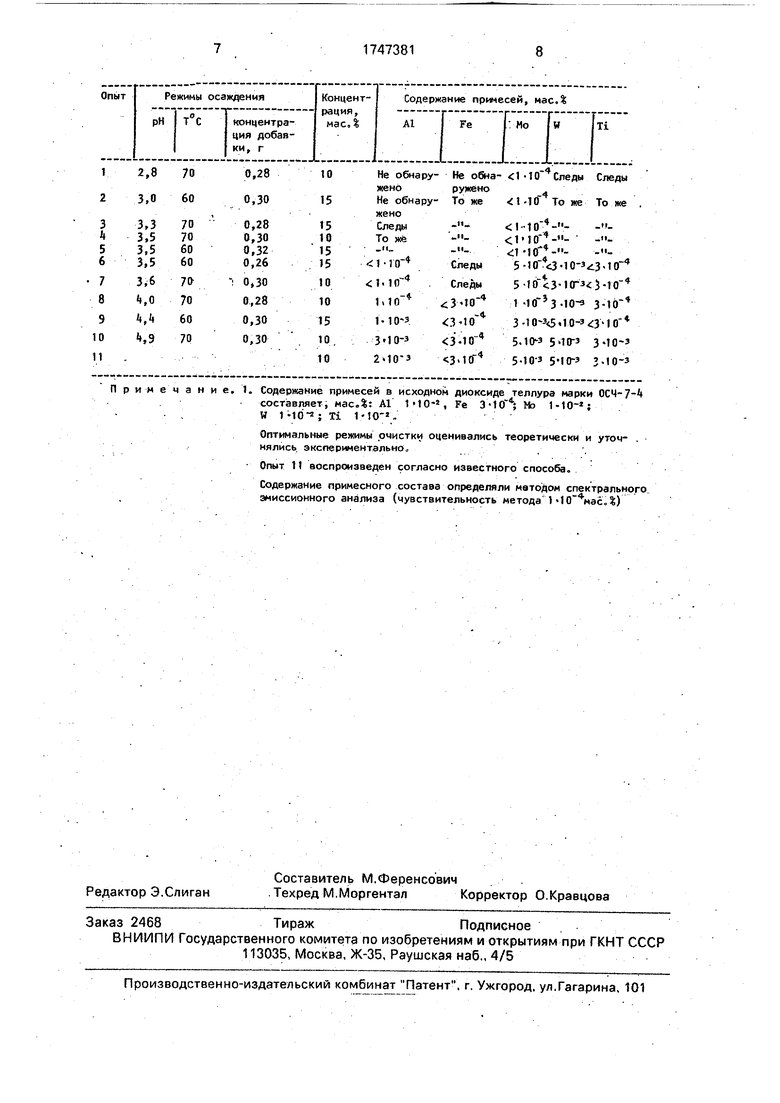

В результате проведения эксперимен- тальных опытов подобраны оптимальные условия осаждения двуокиси теллура из солянокислого раствора в присутствии 8-окси- хинолина.

При рН 2,8-3,5 примеси связываются комплексообразователем и находятся в растворе, При гидролизе солянокислого раствора Te(IV) 10-15%-ным раствором аммиака при 60-70°С растворимые комплексные соединения Al, Fe, W, Mo, Ti, Co, V, Mn, Си, Ni и др. не осаждаются с Те02 и не разлагаются, так как являются достаточно стойкими в приведенных условиях.

При рН больше 3,5 происходит значительное осаждение примесей Fe, Mo, что подтверждается экспериментальным путем,

Поэтому в предлагаемом способе оптимальными условиями осаждения ТеОа являются рН 2,8-3,5, температура 60-70°С, соотношение комплексообразователя и диоксида теллура (2,8-3,0) 10:1.

При рН 2,8 осаждение ТеО2 проводить нецелесообразно, так как уменьшается выход чистого продукта и идет захват - соо- саждение - ионов, которые отрицательно влияют на электрофизические свойства готовой продукции.

После осаждения двуокиси теллура осадок отфильтровывают, промывают дистил- лированной водой и сушат

Пример. Навеску 100 г диоксида теллура марки ОСЧ 7-4 постепенно порциями при перемешивании растворяют в 400 мл концентрированной соляной кисло- ты до полного растворения.

Затем нагревают раствор до 80°С и упаривают до 50% объема. Охлаждают раствор до 25°С и добавляют дистиллированную воду в соотношении 1:2.

Загружают 8-оксихинолин в количестве 0,28 г и в течение 30 мин перемешивают, постепенно нагревая раствор до 60°С, Постепенно при перемешивании приливают 10%-ный водный раствор аммиака до рН 2,8. Осажденный диоксид теллура отделяют от раствора фильтрованием.

После промывки осадка дистиллированной водой диоксид теллура сушат при 120°С.

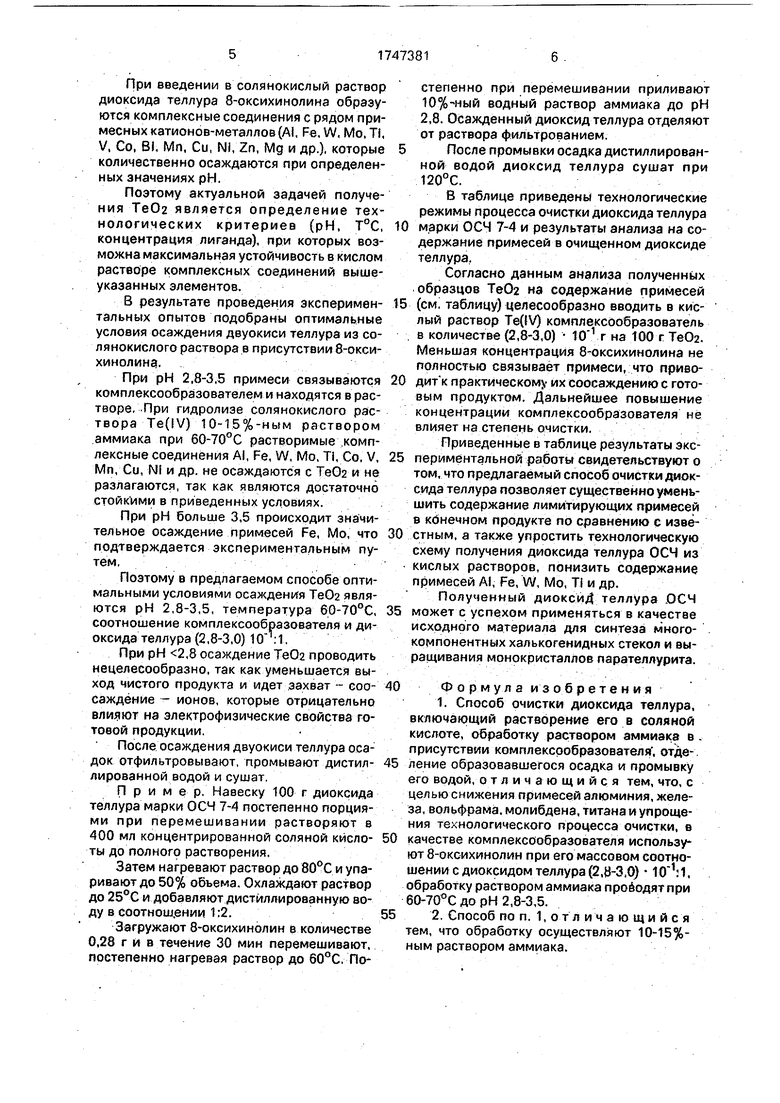

В таблице приведены технологические режимы процесса очистки диоксида теллура марки ОСЧ 7-4 и результаты анализа на содержание примесей в очищенном диоксиде теллура.

Согласно данным анализа полученных образцов Те02 на содержание примесей (см, таблицу) целесообразно вводить в кислый раствор Te(lV) комплексообрэзователь в количестве (2,8-3,0) 101 г на 100 г ТеО2. Меньшая концентрация 8-оксихинолина не полностью связывает примеси, что приводит к практическому их соосаждению с готовым продуктом. Дальнейшее повышение концентрации комплексообразователя не влияет на степень очистки.

Приведенные в таблице результаты экспериментальной работы свидетельствуют о том, что предлагаемый способ очистки диоксида теллура позволяет существенно уменьшить содержание лимитирующих примесей в кбнечном продукте по сравнению с известным, а также упростить технологическую схему получения диоксида теллура ОСЧ из кислых растворов, понизить содержание примесей Al, Fe, W, Mo, Ti и др.

Полученный диоксид теллура ОСЧ может с успехом применяться в качестве исходного материала для синтеза многокомпонентных халькогенидных стекол и выращивания монокристаллов парателлурита.

Формула изобретения

1.Способ очистки диоксида теллура, включающий растворение его в соляной кислоте, обработку раствором аммиака в . присутствии комплексообразователя , отделение образовавшегося осадка и промывку его водой, отличающийся тем, что, с целью снижения примесей алюминия, железа, вольфрама, молибдена, титана и упрощения технологического процесса очистки, в качестве комплексообразователя используют 8-оксихинолин при его массовом соотношении с диоксидом теллура (2,8-3,0} , обработку раствором аммиака проводят при 60-70°С до рН 2,8-3,5.

2.Способ по п. 1,отличающийся тем, что обработку осуществляют 10-15%- ным раствором аммиака.

Примечание. 1. Содержание примесей в исходном диоксиде теллура марки ОСЧ-7-

составляет, мас.%: А1 1МО-г, Fe Мо 1-10- ; . W Xi ,

Оптимальные режимы очистки оценивались теоретически и уточ- . мялись, экспериментально,. .

Опыт И воспроизведен согласно известного способа.

Содержание примесного состава определяли методом спектрального, эмиссионного анализа (чувствительность метода 1 1(Г4мэс,$)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ДИОКСИДА ТЕЛЛУРА | 2006 |

|

RU2301197C1 |

| СПОСОБ ОЧИСТКИ ТЕЛЛУРА | 1968 |

|

SU213350A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ С РЕГЕНЕРАЦИЕЙ ОСНОВНОГО (NH) И КИСЛОГО (HCl) РЕАГЕНТОВ | 2016 |

|

RU2640552C2 |

| Способ получения диоксида теллура | 1989 |

|

SU1726370A1 |

| Способ получения диоксида теллура | 1979 |

|

SU776988A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА С ПОЛУЧЕНИЕМ ЧИСТОГО ДИОКСИДА КРЕМНИЯ | 2003 |

|

RU2243154C2 |

| Способ получения двуокиси теллура | 1980 |

|

SU935475A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦИРКОНИЯ | 1997 |

|

RU2116254C1 |

| Способ очистки платино-палладиевых хлоридных растворов от золота, селена, теллура и примесей неблагородных металлов | 2021 |

|

RU2787321C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ ОЧИСТКИ КОНЦЕНТРИРОВАННЫХ СОЛЯНОКИСЛЫХ РАСТВОРОВ СПЛАВОВ ПЛАТИНЫ С РОДИЕМ, ИРИДИЕМ И/ИЛИ ПАЛЛАДИЕМ | 1993 |

|

RU2093606C1 |

Использование: для получения диоксида теллура высокой чистоты, который может быть использован в оптоэлектронике и по- лупроводниквой технике. Сущность изобое- тения: диоксид теллура растворяют в соляной кислоте, обрабатывают 10-15%- ным раствором аммиака в присутствии ком- плексообразователя - 8-оксихинолина при его массовом соотношении с диоксидом теллура, равном (2,8-3,0) . Обработку аммиаком проводят при 60-70°С до рН 2,8- 3,5. 1 з.п. ф-лы, 1 табл.

| Способ получения двуокиси теллура | 1980 |

|

SU935475A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОЧИСТКИ ТЕЛЛУРА | 0 |

|

SU213350A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-15—Публикация

1990-10-24—Подача