Изобретение относится к металлургии и литейному производству, в частности к процессам рафинирования и модифицирования металла.

Известно устройство для обработки жидкого чугуна твердыми реагентами, включающее дозатор добавок, коническую емкость-воронку с тангенциально подведенными к ней желобом и соединенную с ней огнеупорную трубу, которая опускается внутрь ковша и по мере заполнения ковша затапливается поднимающимся металлом

Известно также устройство для обработки жидких расплавов добавками, состоящее из бункера с добавками желоба, подведенного тангенциально к верхнему резервуару, футерованному в виде конуса, донного сливного отверстия, соединенного трубой с коническим насадком, нижнего резервуара, в котором установлены отражательные пластины из огнеупорного материала.

Наиболее близким к предлагаемому является вихревой смеситель, содержащий дозатор добавок, коническую емкость-воронку с тангенциально подведенным к ней

желобом и соединенную с ней огнеупорную трубу, выполненную под углом 40-90° к оси воронки с отношением квздрзтов площадей входного и выходного отверстий трубы, равным отношению суммы высот воронки.

Недостатком этого устройства является низкое усвоение металлом вводимых добавок из-за того, что их взаимодействие с ряс- плавом в основном происходит в центре вращающегося потоса, недостаточная ин тенсивность перемешивания металла вихревой струей, в результате этого снижается эффективность процессов рафинирования и модифицирования металла.

Цель изобретения -увеличение степени усвоения металлом вводимых реагентов и интенсификация массообменных процессов в расплаве при обработке.

Поставленная цель достигается тем, что устройство для обработки металла снабжено дополнительно сливной трубой, один конец которой соединен с емкое.ью-воронкой, а другой - со сливной грубой, причем дополнительная труба расположена под углом 15-75° коси емкости воронки, а площадь ее входного

4 -Ч

Јч -U Ю

шш

отверстия в 0,8-4.5 раза меньше площади входного отверстия сливной трубы.

Такое техническое решение позволяет вращающийся в конической емкости металл разделить на два потока с последующей их встречей о сливной трубе,

Разделение вращающегося металла на два потока позволяет интенсифицировать массообмен вводимых реагентов с металлом иа многих стадиях процесса обработки; при вводе до.бавок во вращающийся рас- плап в коТ чёско й емкости-воронке; при встрече в ставной трубе дпух л отокоо металла и падения струи фталл из сливной трубы о ковшГ & результате этого увеличивается степень усвоения металлом вводимых реагентов и повышается эффективность процессов рафинирования и модифицирования расплава.

Известно, что при слире металла через вихревой смеситель значительная часть энергии вращающейся струи расходуется на ее распад. В результате этого мощность перемешивания металла в ковше вихревой струей на 40% меньше, чем свободно падающей

В предлагаемом устройстве для обработки металла при встрече двух струй сплошной истекающей из входного отверстия дополнительной трубы в конической части емкости-воронки и вращающейся происходит деформация последней. На выходе из сливной трубы указанные стр уи образуют свободно падающую струю, которая интенсифицирует массообменные процессы в металле,

При углах наклона дополнительной трубы к реи еоронки 15-75° достигается наибольшая степень усвоения металлом вводимых реагентов.

При угле наклона дополнительной трубы к оси воронки меньше 15° торможение потока Приводит к тому, что основная часть вводимого резгентз остается в сливной трубе и емкости-воронке

При у|ле наклона дополнительной трубы к оси воронки больше 75° реагент взаимодействует с потоком, выходящим из сливной трубы, В этом случае массообмен происходит а месте слияния потоков рас- , о основном за cset кинетической энергии потока, вытекающего из дополнительной трубы. Работа перевешивания при этом такая же, как и при перемешивании свободно падающей струей.

При соотношении площадей сходных отверстий сливной и дополнительной труб в пределах 0,8-4.5 достигается наибольшая интенсификация массообменных процессов s металле и степень усвоения металлом вводимых реагентов.

При соотношении меньше 0,8 основная масса металла проходит через дополнительную трубу. В результате этого основная часть вводимых добавок остается в сливной

трубе, т.е. происходит торможение потока металла вместе с добавками, проходящего через сливное отверстие воронки.

Увеличение соотношения выше 4,5 приводит к тому, что выходящая из дополнительной трубы струя металла из-за малых массового расхода и кинетический анергии не оказывает влияния на деформацию вращающейся струи. В результате этого не достигается требуемая интенсификация

массообмена в расплаве с добавками и снижается эффект рафинирования или модифицирования металла.

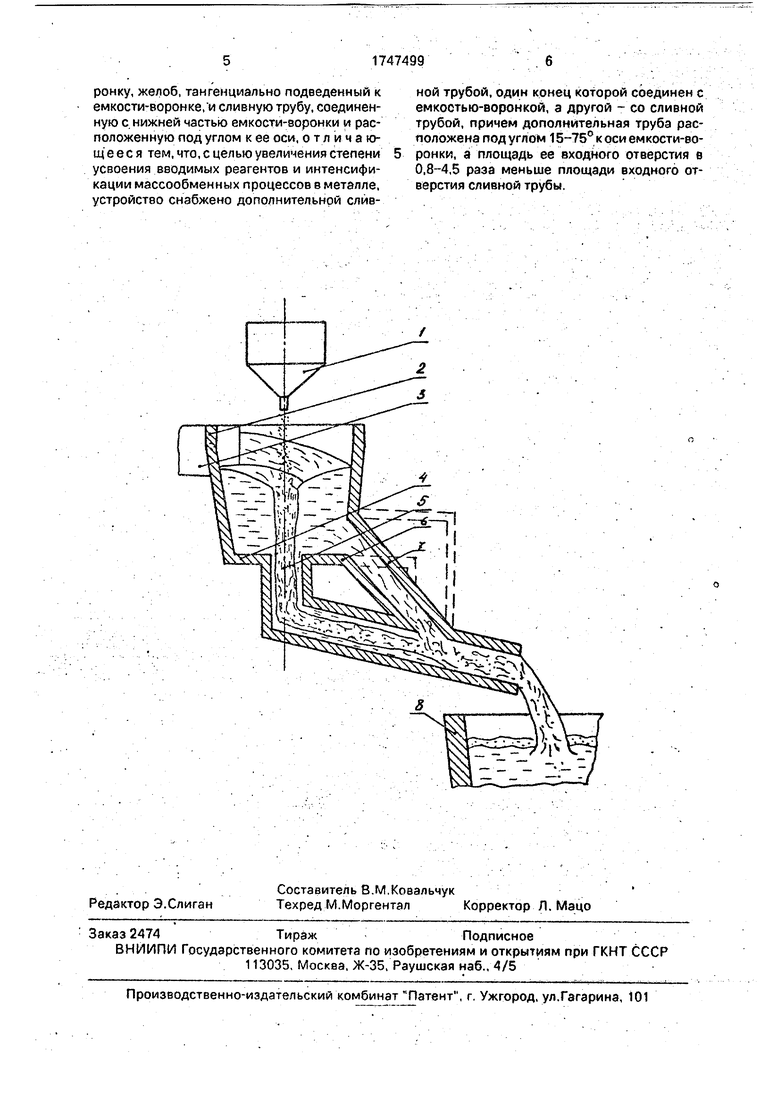

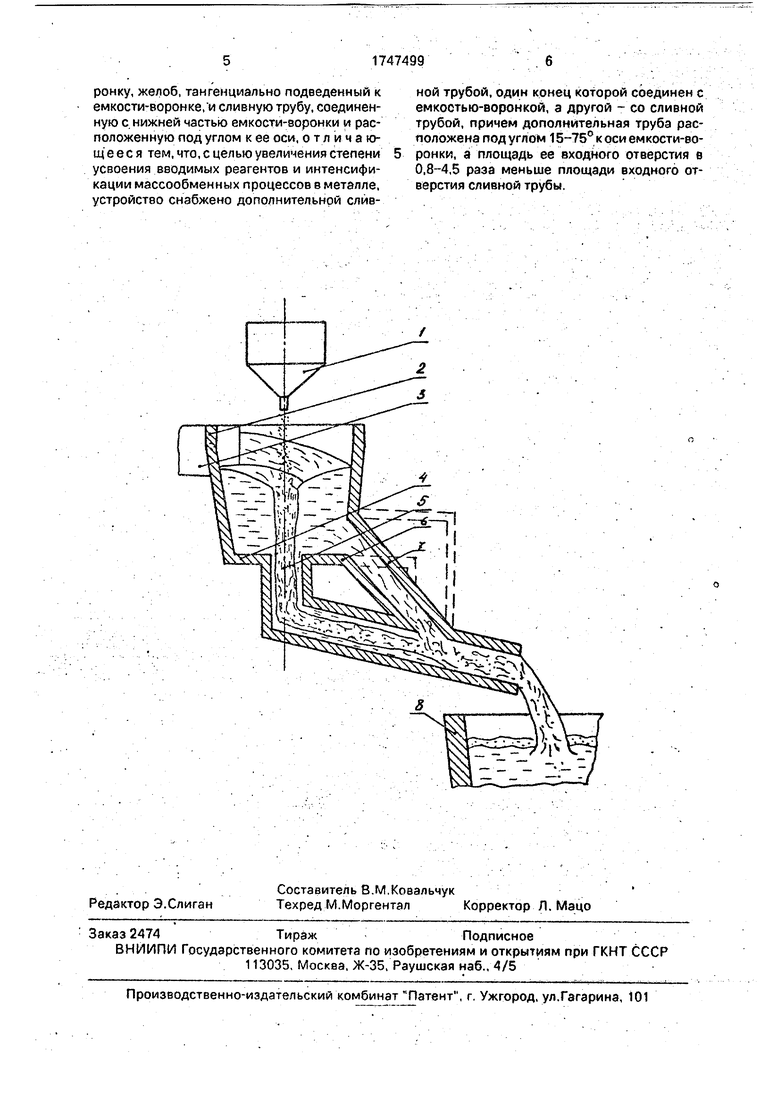

Устройство для обработки металла содержит дозатор t, тангенциально подееденной к емкости-ворокке 2 желоб 3, входное отверстие сливной трубы 4, сливную трубу 5, входное отверстие дополнительной сливной трубы 6, дополни гельную сливную трубу 7. металлоприемник 8.

Устройство для обработки металла работает следующим образом.

Металл тангенциально поступает по желобу 3 в емкость-воронку 2, где приобретает вращательное движение и образует вихревой поток, Наличие входного отверстия дополнительной слиеной трубы б в конический части емкости-воронки позволяет разделить поток вращающегося металла на два, которые проходят по огнеупорным трубам и

встречаются в сливной трубе 7. Подача добавок осуществляется при помощи дозатора 1.

Изобретение иллюстрируется следующими примерами.

Использование данного устройства для обработки чугуна такими реагентами, как СаО и NaaCOs обеспечило получение низкосернистых чугунов, степень десульфурации которых находилась в пределах 46-60 и 5875% соответственно, при расходе реагентов 1,0-1,5% от массы обрабатываемого металла,

При использовании данного устройства для получения чугуна с шаровидной формой

графита расход модификатора составил 1- 2,5% от массы обрабатываемого металла.

Приведенные данные свидетельствуют о том, что предлагаемое устройство позволяет не только эффективно обрабатывать

металл, но и при этом сократить расход вводимых реагентов на 35-60% в сравнении с известным.

Ф о р м у л а и з о б р е т е н и я Устройство для обработки металла, со держащее дозатор, коническую емкость-воронку, желоб, тангенциально подведенный к емкости-воронке,и сливную трубу, соединенную с нижней частью емкости-воронки и расположенную под углом к ее оси, отличающееся тем, что, с целью увеличения степени усвоения вводимых реагентов и интенсификации массообменных процессов в металле, устройство снабжено дополнительной сливной трубой, один конец которой соединен с емкостью-воронкой, а другой - со сливной трубой, причем дополнительная труба расположена под углом 15-75° к оси ем кости-воронки, а площадь ее входного отверстия в 0.8-4,5 раза меньше площади входного отверстия сливной трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| Устройство для непрерывной обработки металла | 1990 |

|

SU1726529A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| Устройство для рафинирования жидкого металла | 1980 |

|

SU1014921A1 |

| Установка для обработки металла | 1977 |

|

SU632735A1 |

| ПЕРЕДВИЖНОЙ МОДУЛЬ ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2003 |

|

RU2370547C2 |

| Желоб для обработки расплава реагентами | 1980 |

|

SU976279A1 |

| Устройство для рафинирования чугуна на желобе | 1959 |

|

SU129799A1 |

| Установка для обработки металла | 1974 |

|

SU490840A1 |

| Установка для непрерывной обработки металла | 1975 |

|

SU529228A1 |

Использование: рафинирование и модифицирование металла. Сущность изобретения: емкость-воронка, нижняя часть которой соединена с расположенной под углом к ее оси сливной трубой соединена с последней еще и дополнительной трубой, расположенной под углом 15-75° к оси емкости-воропки. Площадь входного отверстия дополнительной трубы в 0,8-4,5 раза меньше площади Отверстия сливной трубы 1 ил,

| Установка для непрерывной обработки металла | 1975 |

|

SU529228A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-15—Публикация

1990-03-21—Подача