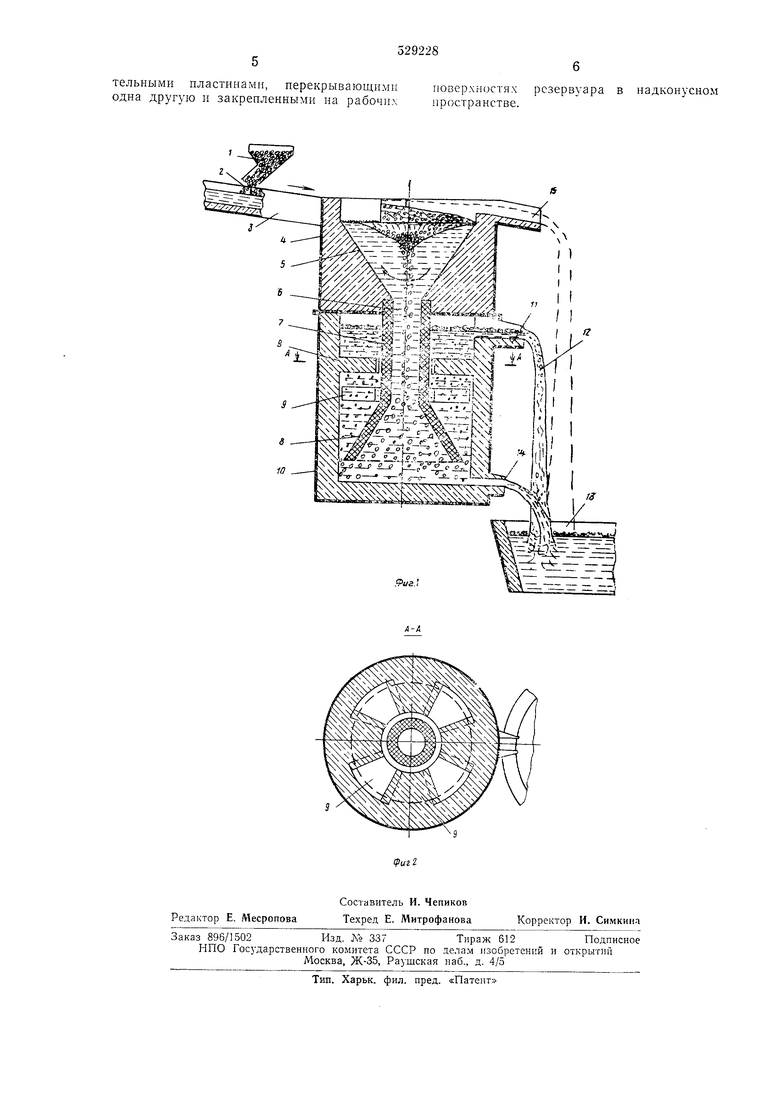

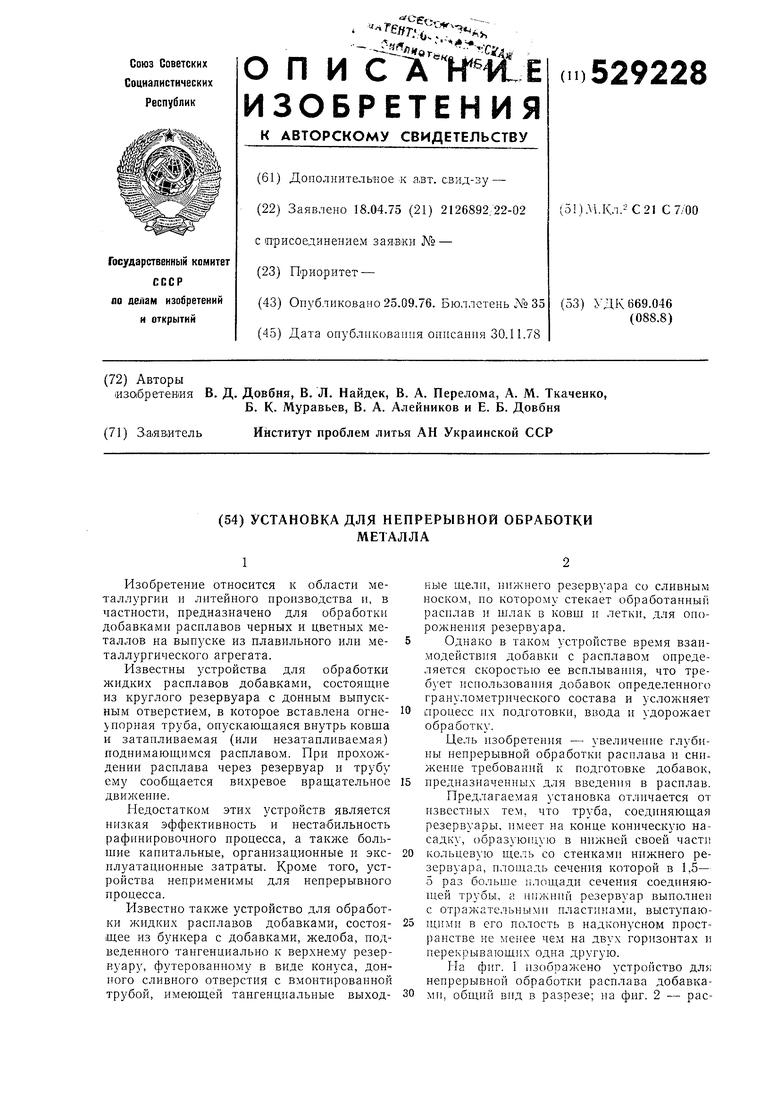

положение отражательных пластин футероF30K ннжиего резервуара. Устройство для непрерывной обработки состоит из бункера / с добавкой 2, желоба 3, иодведенного таигенниально к верхнему резервуару 4, футерованному огиеунориой массой в виде конуса 5, в нижней части которого расположено донное сливное отверстие 6, соединенное с огнеупорной трубой 7, обор}донанной в нижней части конической насадкой 8, образующей кольисвую щель со стенками ннжиего резервуара. Отражательные пластииы 9, которыми снабжен резервуар 10, симметрично выступают внутрь его не менее чем на двух го))изонтах и ;:1ерекрывают одна другую. Резервуар оборудован сливным носком //, но которому обработанный расилав и всплывший шлак 12 (продукты взаимодействия расплава с добавкой) стекают в ирнемиый ковш 13, леткой 14, предиазначеииой для опорожнеиия () резервуара 10 иосле окончания нроиесса обработки. Верхний резервуар 4 оборудован аварийным сливным носком 15, предназначениым для слива расплава в ковш 13 в случае засорения трубы 7 и повышения уровня расплава в верхнем резервуаре. Установка работает следующим образом. Жидкий расплав из илавильного агрегата иодводят таигепциально по желобу 3 в конус 5 верхнего резервуара 4, где он приобретает вращательное движение, вызывающее образование вихревой воронки, всасывающей иостунающие из бункера / добавки 2. Подача добавок 2 может осуществляться неирерывно и дискретно на желоб 3 или неиосредственно в воронку, крупность кусочков лимитируется только сечеиием данного отверстия 6 и трубы 7. Смесь металла с добавками закрзченной струей по трубе 7 нопадает в полость конической насадки 8 (подконусное пространство), где скорость нотока расплава и добавок падает, н последние начинают всплывать (витать) и увлекаются поступающей смесью в циркуляцию в подконусиом пространстве нижнего резервуара 10. С целью стабилизации всасывающей способности вихревой воронки, беспрепятственного прохождения расплава и ограничения размера частиц, всплывающих из-под конусного пространства в надконусное, плоцадь кольцевой щели между конической насадкой 8 и стенками нижнего резервуара 10 выполняется в 1,5-5 раз больше площади сечения, соеднняющей резервуары трубы 7. Это позволяет выбрать оптимальные размеры частиц, проходящих через щель в надконусном пространстве, при различной скорости нх растворения и взаимодействия с металлом. Размеры частиц добавок по мере взаимодействия зменьщаются по ширине щели и, пройдя щель, всплывают в надкопусное пространство. В надконусном пространстве в полость нижнего резервуара 10 выступают перекрывающие друг друга отражательные пластины 9, расноложенные на двух горизонтах. Прошедщая через щель частица задерживается у отражательных пластин, что обеспечивает практически иолное ее усвоение. Продукты реакции расплава с добавкой всплывают и собираются на иоверхности расплава в нижнем резервуаре 10. Уровень расплава в нем поддерживается на уровне сливного носка И, через который обработанный раснлав стекает в приемный ковщ 13, увлекая за собой щлак 12. Пижняя летка 14 может быть лнбо все время открыта, либо открывается для оиорожнения резервуара иосле окоичания ироцесса обработки. Предотвращение нопадания шлака на дно нижнего резервуара после окончания процесса достигается тем, что незадолго до окончания обработки прекращают иодачу добавок и поверхность расплава в нижнем резервуаре очищается от шлака. Высокая эффективность процесса обработки в установке достигается многостадийностью взаимодействия расплава с добавкой при оптимальных условиях контакта. Применение конической насадки на конце, соедиияющей резервуары трубы, вместе с выполиением отралсательных пластин в футеровке нижнего резервуара позволяют более чем в два раза увеличить время взаимодействия расилава с добавкой. Так, при обработке чугуна добавками комплексного модификатора в установке, с целью модифицирования, достигнуто практически полное усвоение добавки и получен высокопрочный чугун при расходе модификатора 1 вес. % вместо 3-4 вес. % при обработке чугуна в ковше. Благодаря отсутствию контакта модификатора с атмосферой нри обработке в зстановке иироэффект отсутствует. Ф о р м у л а ai 3 о б р е т е н -и я Установка для непрерывной обработки металла добавками, содержащая соединенные трубой верхний и нижний резервуары со слнвными желобами, отличаю щ а яс я тем, что, с целью увеличения глубины ненрерыБиого рафииирования металла, труба снабжена закрепленной на ее нижнем тор. це конической насадкой, образующей кольцевую щель со стенками нижнего резервуара, площадь сечения которой в 1,5-5 раз больше площади поперечного сечения трубы, а нижний резервуар снабжен отража

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки металла | 1974 |

|

SU490840A1 |

| Установка для обработки металла | 1977 |

|

SU632735A1 |

| Устройство для обработки металла | 1990 |

|

SU1747499A1 |

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| Устройство для непрерывного рафинирования металла | 1979 |

|

SU773082A1 |

| Устройство для модифицирования сплавов | 1980 |

|

SU998527A1 |

| Устройство для разделения чугуна и шлака | 1981 |

|

SU988869A1 |

| Способ модифицирования металлов | 1973 |

|

SU471384A1 |

| Желоб для выпуска и обработкижидКОгО МЕТАллА | 1979 |

|

SU802376A1 |

| Главный желоб доменной печи | 1982 |

|

SU1044634A1 |

Авторы

Даты

1976-09-25—Публикация

1975-04-18—Подача