Изобретение относится к металлургии, а именно к химико-термической обработке, в частности, к азотированию молибдена, а также к защите от коррозии, и может найти применение при производстве водоохлаж- даемых изделий из молибдена.

В металлургии известен способ азотирования молибденовых деталей в среде диссоциированного аммиака, приводящих к образованию достаточно толстого и твердого азотированного слоя,

. Однако этот слой является хрупким и легко растрескивается, в результате чего он не может заметно повысить коррозионную стойкость молибдена.

Наиболее близким к предлагаемому является способ термического азотирования молибдена в среде аммиака при 800-950°С в течение 2 ч. При этом на поверхности молибдена образуется слой нитридов MoN+Mo2N толщиной 10-20 мкм.

Однако в известном способе не приводятся данные по коррозионной стойкости

азотированного молибдена, проведенные испытания показывают, что коррозионная стойкость молибдена, азотированного по известному режиму в слабоокислительных средах (естественно аэрируемая вода и водно-спиртовые смеси) недостаточна,

В настоящее времл не существует надежных методов защиты молибдена в слабоокислительных средах.

Цель изобретения - повышение корро- .зионной стойкости в слабоокислительных средах.

Азотирование согласно изобретению позволяем получать нитридный слой, обладающий высокой сплошностью и минимальной склонностью к растрескиванию,

Поставленная цель достигается тем, что в известном способе азотирования молибдена, заключающемся в контактном нагреве молибдена до 800-950°С, изотермической выдержке при этой температуре в течение 2 ч в атмосфере аммиака и последующем охлаждении, температуру нагрева снижают

сл

ы

до 680-780°С, время изотермической выдержки увеличивают до 6-24 ч, а в аммиак дополнительно вводят аргон в количестве 60-80 об %.

Использование в изобретении аргоно- аммиачной смеси, содержащей 60-80 об % А на всех стадиях процесса, и снижение температуры изотермической выдержки до 680--780°С обеспечивает образование на поверхности молибдена нитридного слоя. состоящего из MoN и M02N и имеющего низкую склонность к растрескиванию. При этом для получения нитридного слоя достаточной толщины (5-10 мкм) необходимо уве- личить длительность изотермической выдержки до 6-24 ч. Благоприятное влияние, азотирования на коррозионную стойкость молибдена обусловлено следующим. Потенциал коррозии неазотированного молибдена в слабоокислительных средах, на- пример в естественно аэрируемой воде, устанавливается в начале области перепас- сивации Образующийся на молибдене в результате азотирования слой нитридов молибдена имеет значительное перенапря- жение процесса перепассивации по сравнению с чистым молибденом, благодаря чему азотирование приводит к существенному возрастанию коррозионной стойкости молибдена в слабоокислительных средах Наиболее сильно указанный эффект проявляется при проведении азотирования по предлагаемому режиму, так как в этом случае формируется пленка, обладающая высокой однородностью и минимальной склонностью к растрескиванию

Роль аргона в процессе азотирования сводится к следующему.

Имея более высокую атомную массу ( а.е.), чем молекулярная масса возду- ха (29 а.е.), кислорода (32 а.е.) и аммиака (17 а.е,) аргон способствует лучшему вытеснению кислорода из прокачиваемого объема, чем аммиак и азот ( 28 а.е.). Как следует из рентгенографических данных, нитрйдный слой, полученный в азотно-ам- миачной среде, содержит незначительное количество оксида Мо02, который ухудшает его защитные свойства. В аргоно-аммиач- ной среде оксиды молибдена не образуют- ся.

Аргон адсорбируется на поверхности молибдена значительно хуже чем азот, благодаря чему в аргоно-аммиачной смеси облегчается подвод МНз к, молибдену, что способствует образованию более плотного нитридного слоя

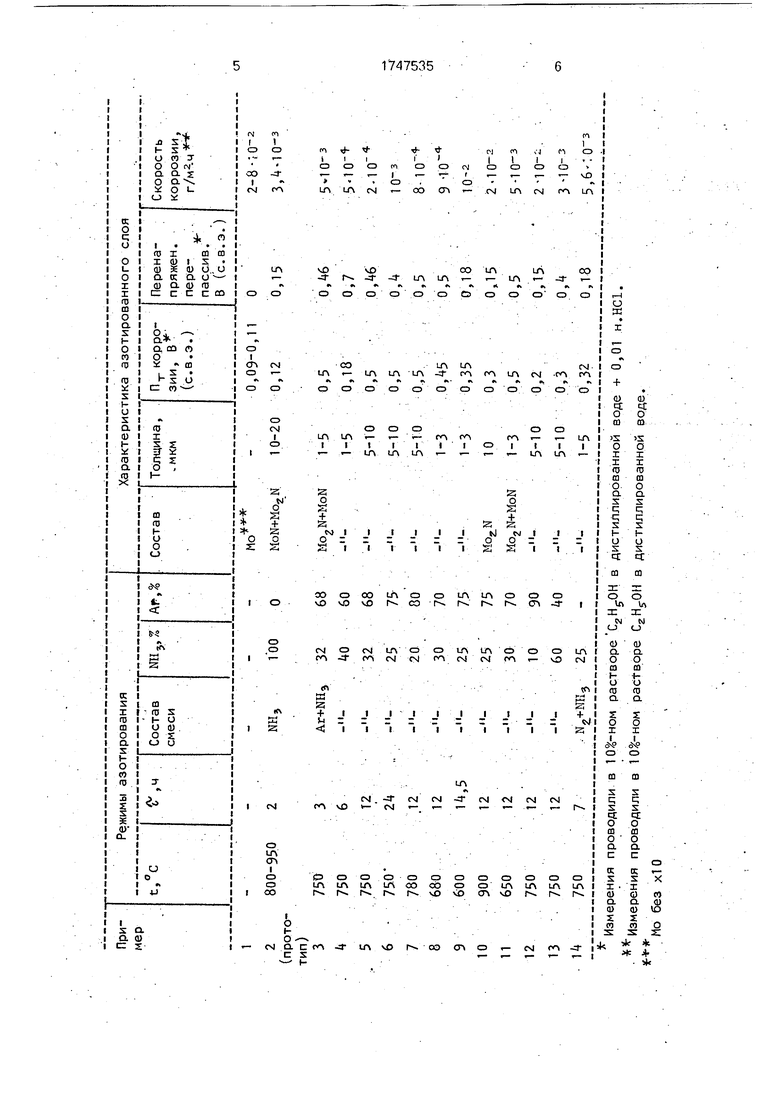

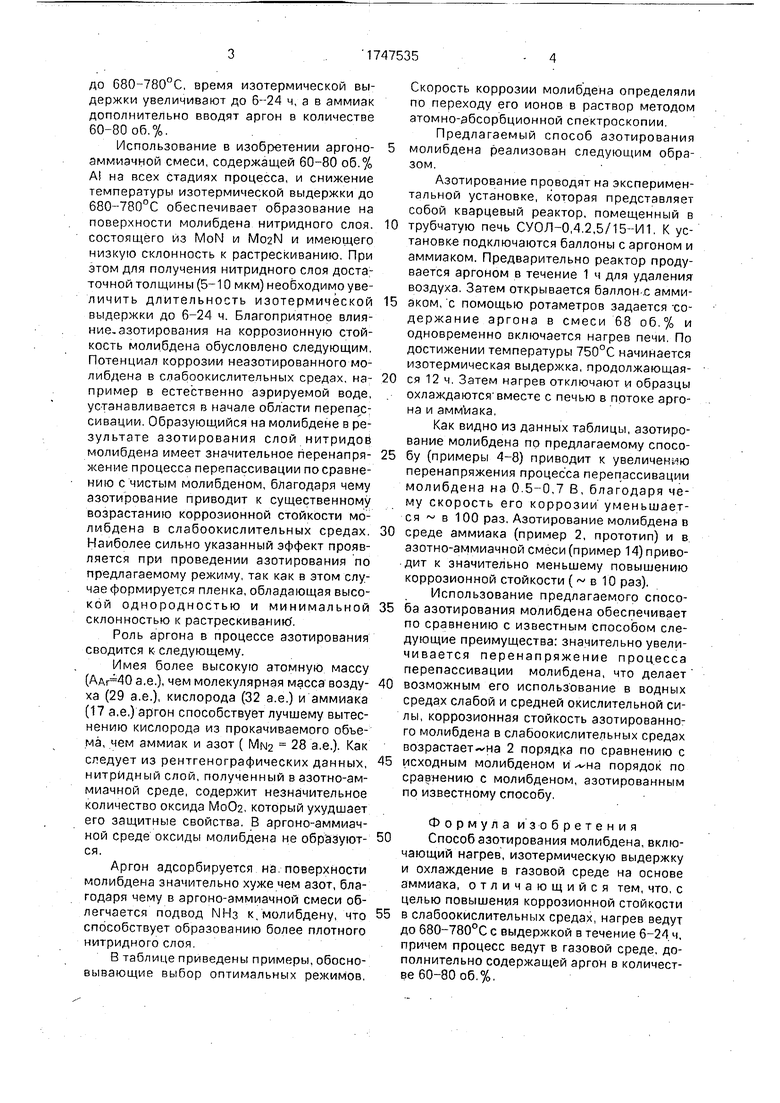

В таблице приведены примеры, обосновывающие выбор оптимальных режимов

Скорость коррозии молибдена определяли по переходу его ионов в раствор методом атомно-абсорбционной спектроскопии

Предлагаемый способ азотирования молибдена реализован следующим образом

Азотирование проводят на экспериментальной установке, которая представляет собой кварцевый реактор, помещенный в трубчатую печь СУОЛ-0,4 2.5/15-И1 К установке подключаются баллоны с аргоном и аммиаком. Предварительно реактор продувается аргоном в течение 1 ч для удаления воздуха Затем открывается баллон с аммиаком, с помощью ротаметров задается -содержание аргона в смеси 68 об % и одновременно включается нагрев печи По достижении температуры 750°С начинается изотермическая выдержка, продолжающаяся 12 ч Затем нагрев отключают и образцы охлаждаются вместе с печью в потоке аргона и амм иака,

Как видно из данных таблицы, азотирование молибдена по предлагаемому способу (примеры 4-8) приводит к увеличению перенапряжения процесса перепассивации молибдена на 0 5-0,7 В, благодаря чему скорость его коррозии уменьшается в 100 раз, Азотирование молибдена в среде аммиака (пример 2, прототип) и в азотно-аммиачной смеси (пример 14) приводит к значительно меньшему повышению коррозионной стойкости ( в 10 раз).

Использование предлагаемого способа азотирования молибдена обеспечивает по сравнению с известным способом следующие преимущества: значительно увеличивается перенапряжение процесса перепассивации молибдена, что делает возможным его использование в водных средах слабой и средней окислительной силы, коррозионная стойкость азотированного молибдена в слабоокислительных средах возрастает на 2 порядка по сравнению с исходным молибденом и на порядок по сравнению с молибденом, азотированным по известному способу

Формула изобретения Способ азотирования молибдена, включающий нагрев, изотермическую выдержку и охлаждение в газовой среде на основе аммиака, отличающийся тем, что, с целью повышения коррозионной стойкости в слабоокислительных средах, нагрев ведут до 680-780°С с выдержкой в течение 6-24 ч, причем процесс ведут в газовой среде, дополнительно содержащей аргон в количестве 60-80 об %

в 10%-ном растворе С2Н ОН в в 10%-ном pactsope в

дистиллированной воде + 0,01 н.НС1. дистиллированной воде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2760309C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2346080C2 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| Способ обработки деталей из нержавеющих сталей | 1989 |

|

SU1696573A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2478137C2 |

| Способ азотирования деталей из конструкционных сталей | 1978 |

|

SU863715A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1996 |

|

RU2124068C1 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| Способ химико-термической обработки стальных деталей и автоматическая линия для его осуществления | 1987 |

|

SU1775481A1 |

Использование: при защите от коррозии водоохлаждаемых изделий из молибдена, Сущность изобретения заключается в том, что изделия из молибдена нагревают до 680-780°С, выдерживают в течение 6-24 ч с последующим охлаждением в среде на основе аммиака, в которую дополнительно введен аргон з количестве 60-80 об.% 1 табл.

| Способ азотирования молибденовых вкладышей пресс-форм | 1976 |

|

SU578364A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Химико-термическая обработка металлов и сплавов | |||

| Справочник/Под ред | |||

| Л.С | |||

| Ля- ховича, М,: Металлургия, 1981, с | |||

| Спускная труба при плотине | 0 |

|

SU77A1 |

Авторы

Даты

1992-07-15—Публикация

1990-07-29—Подача