Изобретение относится к измерительной технике и может быть использовано при контроле соосности ряда отверстий одного диаметра.

Известно устройство, содержащее корпус-оправку с сухарями-опорами и установленными в оправку индикаторами.

Недостатками этого устройства является неточность установки поверхностями дуг сухариков опор на поверхности отверстий гнезд коренных подшипников блока цилиндров. Неточность измерения заключается в том, что при наличии незначительных искажений и повреждений поверхностей отверстий крайних гнезд в процессе измерения будут увеличивать или уменьшать показания отклонений осей отверстий от действительных значений в два и более раза.

Кроме того, устройство имеет значительную массу (около 15 кг), что затрудняет ввод его в отверстия гнезд для измерения отклонений и при выводе из отверстия гнезда после проведения измерений.

Наиболее близким техническим решением является устройство для измерения отклонений от соосности осей отверстий, содержащее корпус, выполненный в виде скалки, на концах которой закреплены две базовые опоры перпендикулярно оси скалки и отсчетные узлы с измерительными наконечниками, оси которых расположены в одной плоскости, проходящей через ось

VI

Јь х|

00

о со

скалки и перпендикулярно ей, причем измерительные наконечники предохранены во время работы направляющей, зафиксированной с помощью замка.

Недостатком устройства является отсутствие фиксации положения устройства в отверстиях многоопорных корпусов во время измерений, что отражается на точности снимаемых показаний.

Кроме того, вышеописанное устройство не совсем удобно в работе из-за того, что отсчетные узлы жестко закреплены на скалке, они не просматриваются в некоторых положениях устройства в отверстиях многоопорных корпусов, а также затруднена установка устройства на поверочную линейку при настройке из-за недостаточной ширины рабочей поверхности поверочной линейки - Целью изобретения является повышение точности измерений и удобства пользования

Поставленная цель достигается тем что устройство для измерения отклонений от соосности осей отверстий, содержащее корпус, выполненный в виде скалки, направляющую, выполненную в виде лотка и установленную на скалке с возможностью поворота и фиксации вокруг оси скалки, базовые опоры и отсчетные узлы с измерительными наконечниками, установленными на скалке перпендикулярно ее оси, снабжено подпружиненными в их осевом направлении упорами, установленными на скалке перпендикулярно ее оси и диаметрально противоположно базовым опорам, дополнительными направляющими элементами, шарнирно установленными между базовыми опорами и крайними из отсчетных узлов, а на их свободных концах выполнены призматические пазы, и подшипниковыми узлами, установленными в отверстиях, выполненных в скалке и предназначенными для поворота в них измерительных наконечников отсчетных узлов

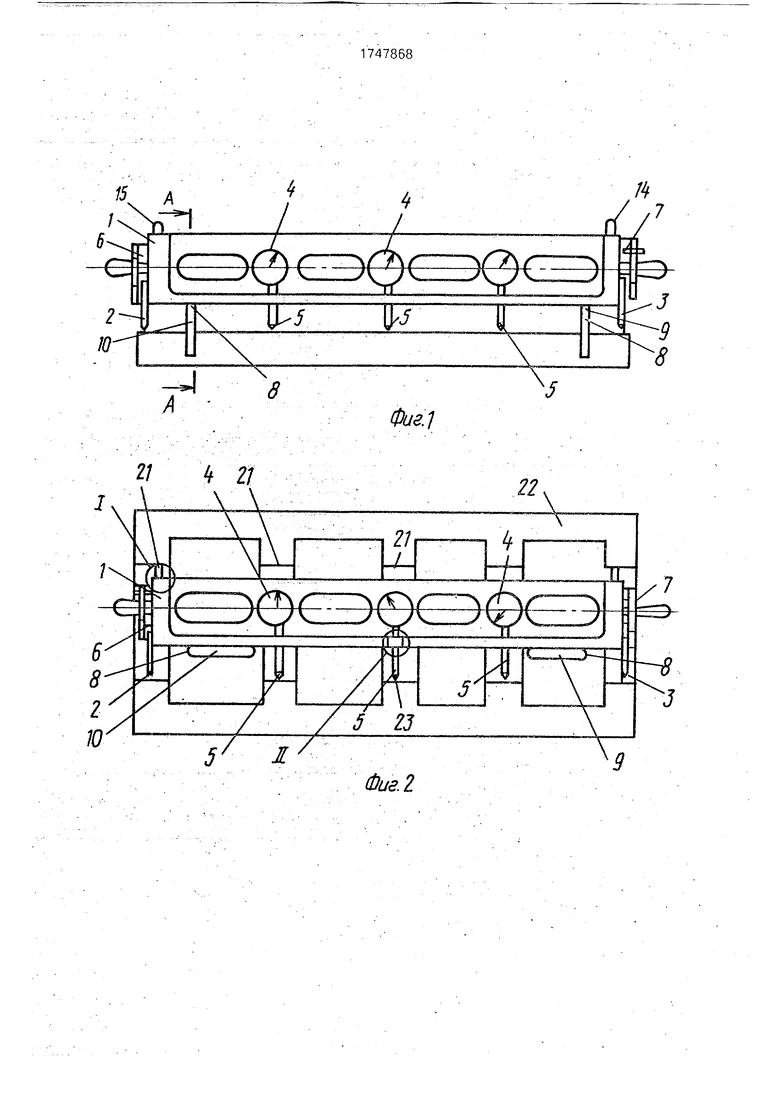

Подпружиненный упор выполнен в виде двух соосных стержней насаженных на пружину, и эксцентрика Подшипниковый узел выполнен в виде полой втулки с буртиком на одном конце, кольцевой проточкой - на другом и отверстиями в средней части стопор- ной шайбы, установленной в проточке, и винтов, установленных в отверстиях

Заявляемое устройство отличается от прототипа наличием подпружиненных упоров, шарнирно укрепленных направляющих элементов и подшипниковых узлов, в которых размещены отсчетные узлы с наконечниками.

Сравнение заявляемого технического решения не только с прототипом, но и с

другими техническими решениями в данной и смежных областях позволяет сделать вывод об общеизвестности дополнительных элементов, но применение их в предлагаемой совокупности и размещение в определенных местах позволяют выявить новые свойства, обеспечивающие положительные качества известного устройства Так подпружиненные упоры в совокупностис базовы ми опорами позволяют точно зафиксировать устройство в проверяемых отверстиях, что исключает кблебания уст- ч ройства и предотвращает искажение полученных результатов Последнему

положительному эффекту способствует наличие шарнирно укрепленных на скалке направляющих элементов способствующих точной установке поверочной линейки в их пазах а отсюда и точной настройки отсчетных узлов на О1

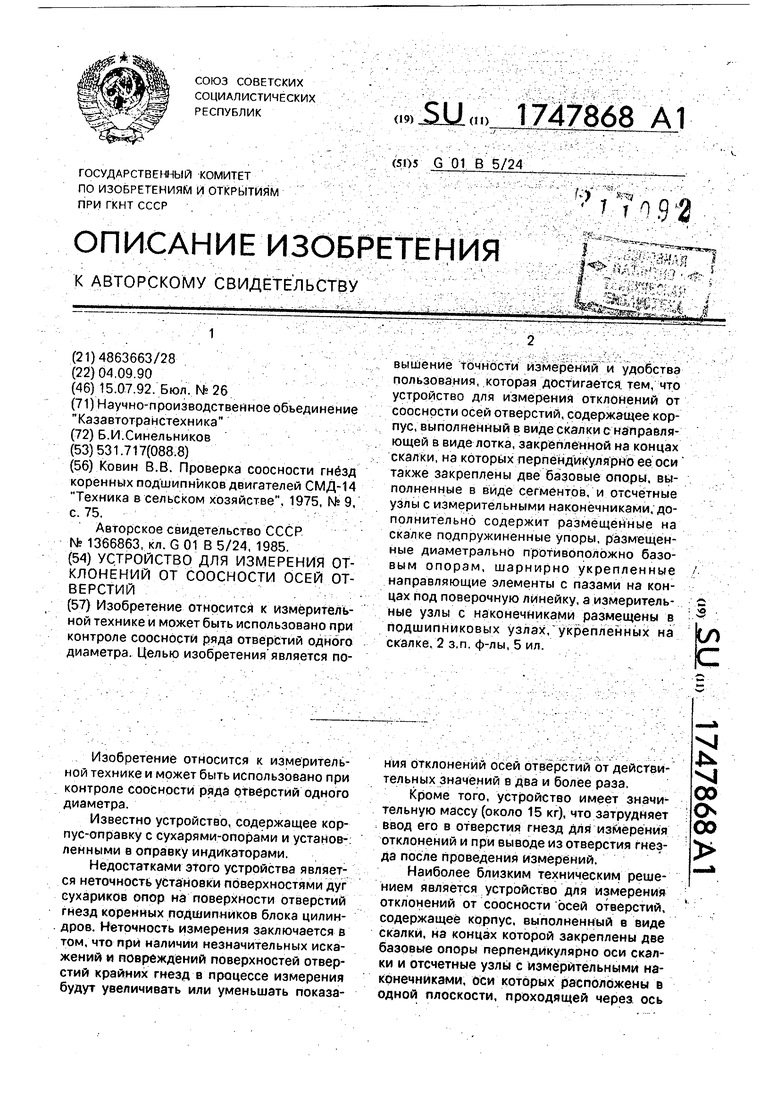

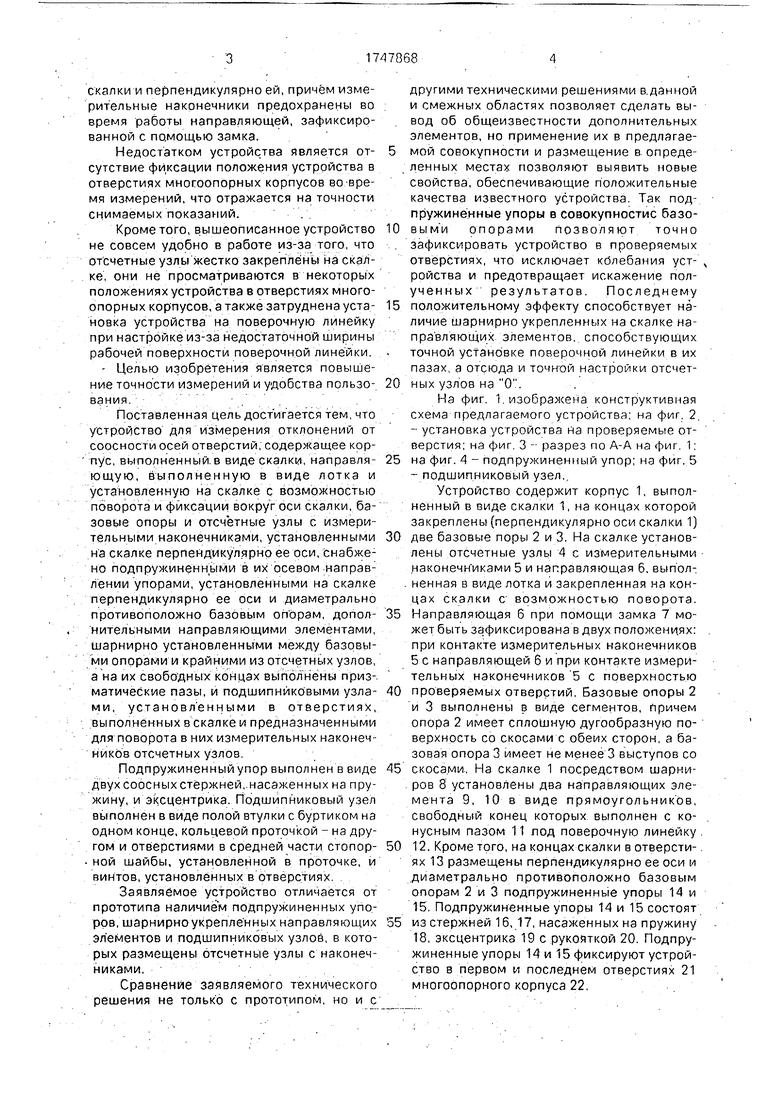

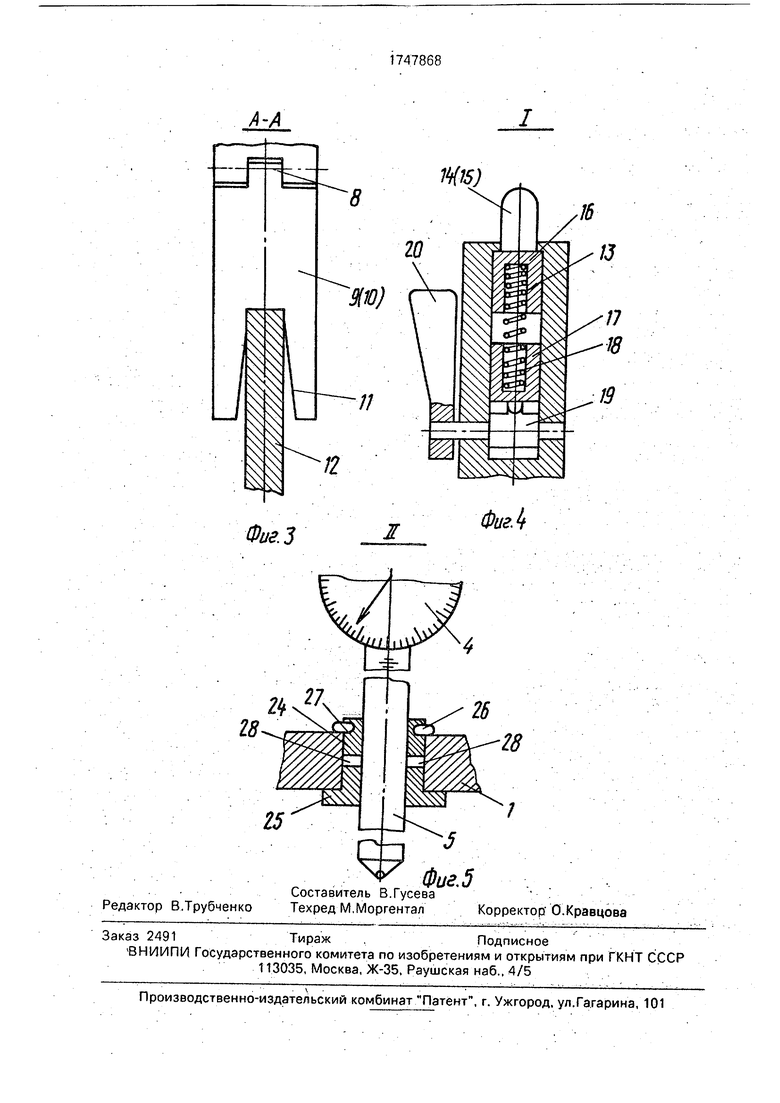

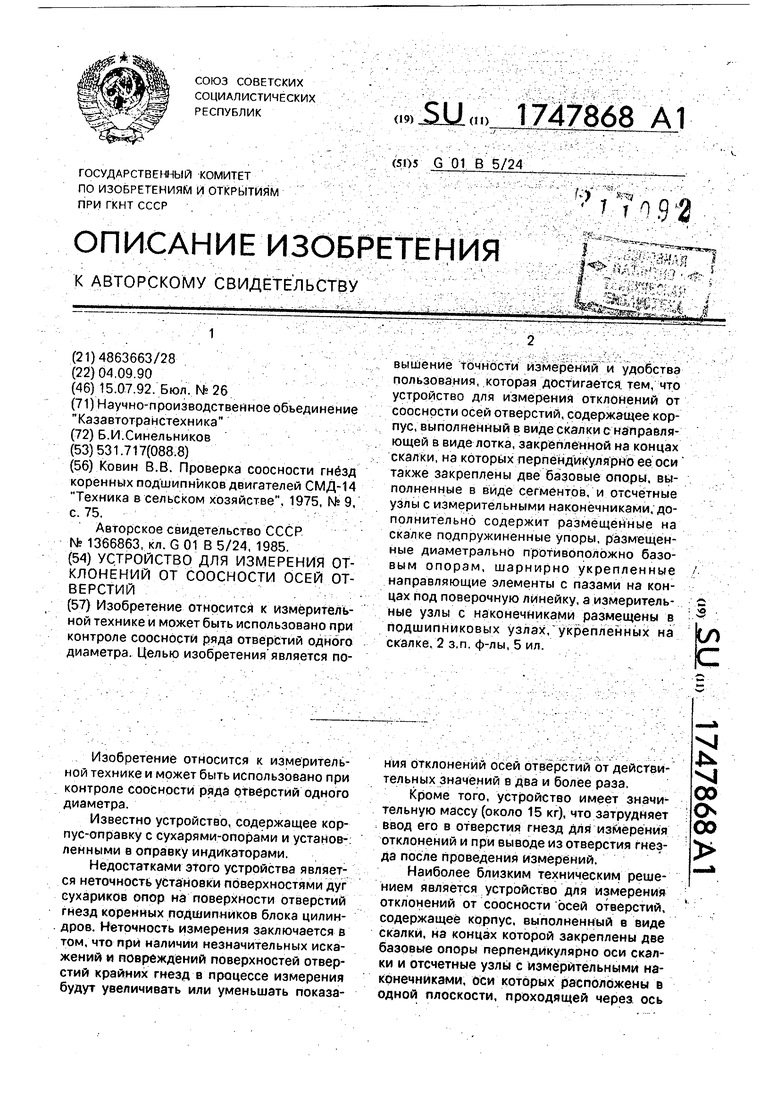

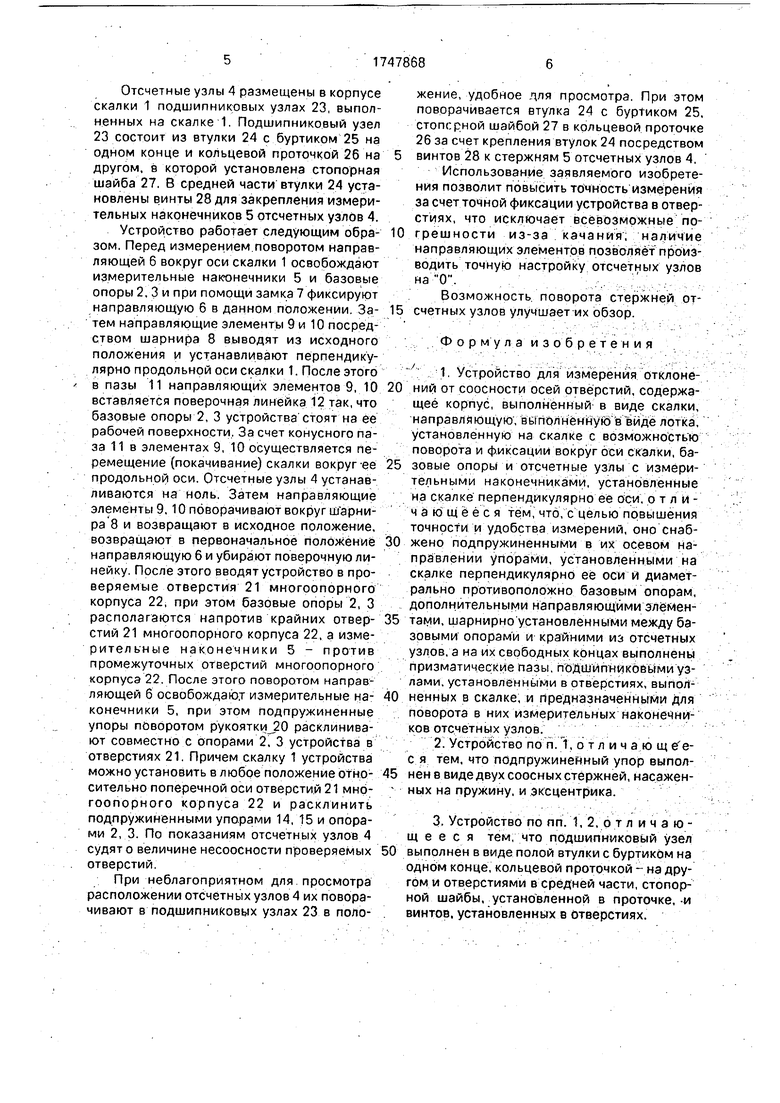

На фиг 1 изображена конструктивная схема предлагаемого устройства на фиг 2

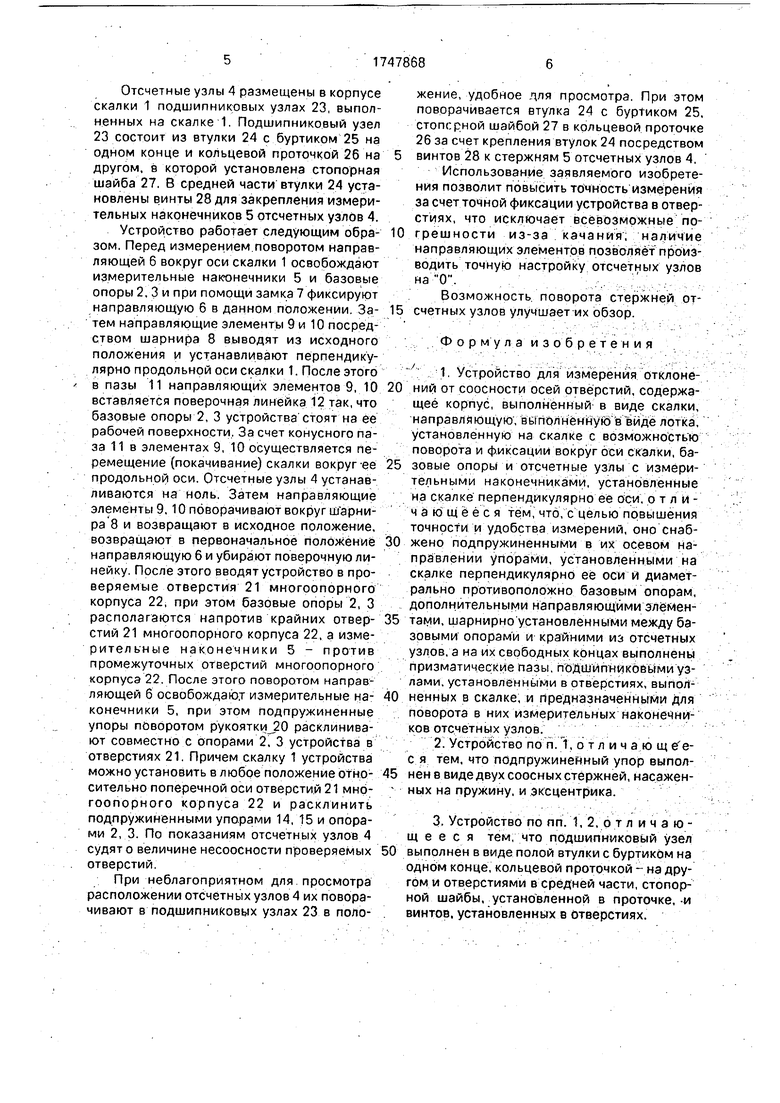

-установка устройства на проверяемые отверстия, на фиг 3 разрез по А-А на фиг 1

на фиг 4 - подпружиненный упор на фиг 5

-подшипниковый узел

Устройство содержит корпус 1, выполненный в виде скалки 1, на концах которой закреплены (перпендикулярно оси скалки 1)

две базовые поры 2 и 3 На скалке установлены отсчетные узлы 4 с измерительными наконечниками 5 и направляющая 6. выполненная в виде лотка и закрепленная на концах скалки с возможностью поворота

Направляющая б при помощи замка 7 может быть зафиксирована в двух положениях при контакте измерительных наконечников 5 с направляющей 6 и при контакте измерительных наконечников 5 с поверхностью

проверяемых отверстий Базовые опоры 2 и 3 выполнены в виде сегментов, причем опора 2 имеет сплошную дугообразную поверхность со скосами с обеих сторон а базовая опора 3 имеет не менее 3 выступов со

скосами На скалке 1 посредством шарниров 8 установлены два направляющих элемента 9, 10 в виде прямоугольников, свободный конец которых выполнен с конусным пазом 11 под поверочную линейку

12. Кроме того, на концах скалки в отверстиях 13 размещены перпендикулярно ее оси и диаметрально противоположно базовым опорам 2 и 3 подпружиненные упоры 14 и 15 Подпружиненные упоры 14 и 15 состоят

из стержней 16, 17, насаженных на пружину 18, эксцентрика 19 с рукояткой 20 Подпружиненные упоры 14 и 15 фиксируют устройство в первом и последнем отверстиях 21 многоопорного корпуса 22

Отсчетные узлы 4 размещены в корпусе скалки 1 подшипниковых узлах 23, выполненных на скалке 1. Подшипниковый узел 23 состоит из втулки 24 с буртиком 25 на одном конце и кольцевой проточкой 26 на другом, в которой установлена стопорная шайба 27. В средней части втулки 24 установлены винты 28 для закрепления измерительных наконечников 5 отсчетных узлов 4.

Устройство работает следующим обра- зом. Перед измерением поворотом направляющей 6 вокруг оси скалки 1 освобождают измерительные наконечники 5 и базовые опоры 2. 3 и при помощи замка 7 фиксируют направляющую 6 в данном положении За- тем направляющие элементы 9 и 10 посредством шарнира 8 выводят из исходного положения и устанавливают перпендикулярно продольной оси скалки 1. После этого в пазы 11 направляющих элементов 9, 10 вставляется поверочная линейка 12 так, что базовые опоры 2, 3 устройства стоят на ее рабочей поверхности. За счет конусного паза 11 в элементах 9, 10 осуществляется перемещение (покачивание) скалки вокруг ее продольной оси. Отсчетные узлы 4 устанавливаются на ноль. Затем направляющие элементы 9,10 поворачивают вокруг ш арни- ра 8 и возвращают в исходное положение, возвращают в первоначальное положение направляющую 6 и убирают поверочную линейку. После этого вводят устройство в проверяемые отверстия 21 многоопорного корпуса 22, при этом базовые опоры 2, 3 располагаются напротив крайних отвер- стий 21 многоопорного корпуса 22, а измерительные наконечники 5 - против промежуточных отверстий многоопорного корпуса 22. После этого поворотом направляющей 6 освобождают измерительные на- конечники 5, при этом подпружиненные упоры поворотом рукоятки 20 расклинивают совместно с опорами 2, 3 устройства в отверстиях 21. Причем скалку 1 устройства можно установить в любое положение отно- сительно поперечной оси отверстий 21 мно- гоопорного корпуса 22 и расклинить подпружиненными упорами 14, 15 и опорами 2, 3. По показаниям отсчетных узлов 4 судят о величине несоосности проверяемых отверстий.

При неблагоприятном для просмотра расположении отсчетных узлов 4 их поворачивают в подшипниковых узлах 23 в положение, удобное чля просмотра. При этом поворачивается втулка 24 с буртиком 25, стоперной шайбой 27 в кольцевой проточке 26 за счет крепления втулок 24 посредством винтов 28 к стержням 5 отсчетных узлов 4.

Использование заявляемого изобретения позволит повысить точность измерения за счет точной фиксации устройства в отверстиях, что исключает всевозможные погрешности из-за качания, наличие направляющих элементов позволяет производить точную настройку отсчетных узлов на О.

Возможность поворота стержней отсчетных узлов улучшает их обзор.

Формула изобретения

1 Устройство для измерения отклонений от соосности осей отверстий, содержащее корпус, выполненный в виде скалки, направляющую, выполненную в виде лотка, установленную на скалке с возможностью поворота и фиксации вокруг оси скалки, базовые опоры и отсчетные узлы с измерительными наконечниками, установленные на скалке перпендикулярно ее оси, отличающееся тем, что, с целью повышения точности и удобства измерений, оно снабжено подпружиненными в их осевом направлении упорами, установленными на скалке перпендикулярно ее оси и диаметрально противоположно базовым опорам, дополнительными направляющими элементами, шарнирно установленными между базовыми опорами и крайними из отсчетных узлов, а на их свободных концах выполнены призматические пазы, подшипниковыми узлами, установленными в отверстиях, выполненных в скалке, и предназначенными для поворота в них измерительных наконечников отсчетных узлов.

2.Устройство по п. 1, о т л и ч а ю щ е е- с я тем, что подпружиненный упор выполнен в виде двух соосных стержней, насаженных на пружину, и эксцентрика.

3.Устройство по пп. 1,2, отличающее с я тем, что подшипниковый узел выполнен в виде полой втулки с буртиком на одном конце, кольцевой проточкой - на другом и отверстиями в средней части, стопорной шайбы, установленной в проточке, -и винтов, установленных в отверстиях.

25

Фиг. 5

Составитель В.Гусева Редактор В.Трубченко Техред М МоргенталКорректор О.Кравцова

Заказ 2491ТиражПодписное

(ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб.. 4/5

16

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения отклонений от соосности осей отверстий | 1985 |

|

SU1366863A1 |

| Устройство для измерения отклонений от соосности осей отверстий | 1988 |

|

SU1657941A1 |

| Приспособление для контроля соосности подшипниковых опор | 1986 |

|

SU1364851A1 |

| Устройство для измерения размеров трубы | 1990 |

|

SU1747862A1 |

| Устройство для измерения профиля объекта | 1990 |

|

SU1796872A1 |

| Устройство для контроля соосности отверстий | 1986 |

|

SU1392334A1 |

| Устройство для измерения отклонения от соосности отверстий в деталях | 1985 |

|

SU1350473A1 |

| Устройство для измерения толщины компенсатора при сборке редуктора | 1982 |

|

SU1052837A1 |

| Устройство для автоматизированного контроля соосности и центровки механических конструкций | 2016 |

|

RU2639993C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СООСНОСТИ ДЕТАЛЕЙ, ЦЕНТРОИСКАТЕЛЬ И МЕХАНИЗМ НАВЕДЕНИЯ | 1995 |

|

RU2107259C1 |

Изобретение относится к измерительной технике и может быть использовано при контроле соосности ряда отверстий одного диаметра. Целью изобретения является повышение точности измерений и удобства пользования, которая достигается, тем, что устройство для измерения отклонений от соосности осей отверстий, содержащее корпус, выполненный в виде скалки с направляющей в виде лотка, закрепленной на концах скалки, на которых перпендикулярно ее оси также закреплены две базовые опоры, выполненные в виде сегментов, и отсчетные узлы с измерительными наконечниками, дополнительно содержит размещенные на скалке подпружиненные упоры, размещенные диаметрально противоположно базовым опорам, шарнирно укрепленные направляющие элементы с пазами на концах под поверочную линейку, а измерительные узлы с наконечниками размещены в подшипниковых узлах, укрепленных на скалке, 2 з.п. ф-лы, 5 ил. (/ С

| Ковин В.В | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1990-09-04—Подача