Изобретение относится к микроэлектронике и может найти преимущественное применение при изготовлении бескорпусных интегральных микросхем.

Цель изобретения заключается в повышении качества разводки за счет увеличения адгезии меди к полиимиду и уменьшения изменения линейных размеров полиимидной пленки в процессе изготовления микросхем.

При испарении вещества лазерным излучением с плотностью потока энергии q = =109-1010 Вт/см образуется плазменный сгусток, причем ионы (составляющие около 30% всех частиц) обладают энергией 10-1000 эВ, а нейтральные атомы - 1-100 эВ, таким образом, практически все частицы обладают энергией W ≥ 1 эВ. В результате бомбардировки поверхности полиимида частицами с W ≈ 1 эВ происходит очистка подложки от загрязнений молекул остаточных газов, низкомолекулярных фракций, кроме того, воздействие частиц с W ≥ 10 эВ ведет к частичной деструкции и модификации наружных слоев полиимида, образованию большого числа оборванных связей, химически активных радикалов и кислородсодержащих групп. В процессе конденсации меди происходит также проникновение этих частиц в приповерхностные слои подложки с образованием слоя полиимида, обогащенного медью. Таким образом, воздействие высокоэнергетических частиц приводит к очистке и активации поверхности полиимида, а также к проникновению частиц меди в полиимид и образованию ненасыщенных связей, служащих центрами зародышеобразования. В связи с этим использование лазерного напыления приводит к росту пленок меди, обладающих повышенной адгезией.

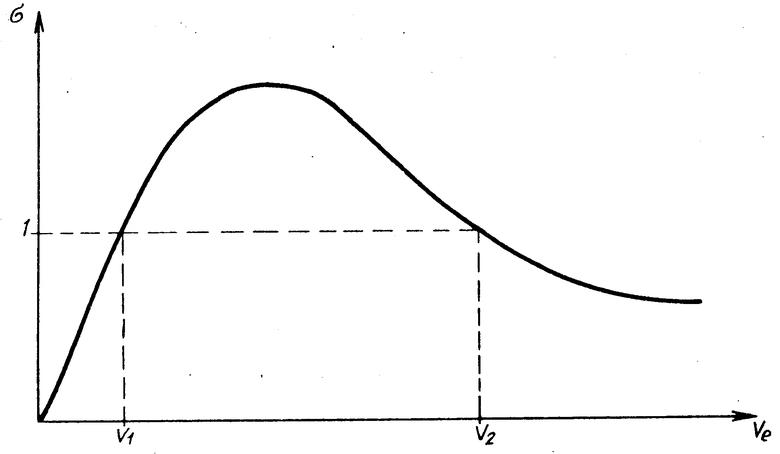

При плотности потока энергии более 10 Вт/см развивается локальный перегрев поверхности меди, увеличивается доля капель в испаренном веществе, что ведет к значительному росту числа макродефектов в виде капель размером до 1 мкм в пленке и ухудшению ее качества. Для q < 10 Вт/см адгезия медной пленки ухудшается вследствие резкого смещения энергетического распределения частиц в сторону меньших энергий.

Изменение линейных размеров полиимидной пленки объясняется наличием внутренних напряжений в тонкопленочных медных слоях, которые частично релаксируют в гибкую подложку. Эти напряжения в основном определяются термическими напряжениями, обусловленными разницей в значениях коэффициента температурного линейного расширения меди и полиимида ( αси = 1,7˙10-5 1/С, αпи = 2,5˙10-5 1/С). Такая разница в КТЛР приводит к тому, что полиимидная пленка, заметаллизованная при повышенных температурах, как более эластичная оказывается в растянутом положении при комнатной температуре: модуль упругости Е полиимида при 20оС равен 3˙109 Па, а меди - (8-11)˙1010 Па. Отметим, что если αси и Есиотносительно постоянны в температурном интервале 20-300оС, то при изменении температуры от комнатной до 300оС αпи растет в 3-4 раза, а Епи уменьшается почти в 2 раза, что еще больше увеличивает разницу КТЛР и Е меди и полиимида. Внутренние напряжения в медных слоях при уменьшении температуры осаждения с 200оС до комнатной снижаются приблизительно в 5 раз. Поэтому предлагаемое в данном способе нанесение меди при комнатной температуре позволяет снизить механические напряжения в слоях металлизации и вызванное ими изменение линейных размеров полиимидной пленки.

Пример. Пластина носителя с предварительно нанесенной пленкой полиимидного лака АД-9103, неподверженного предварительной активации, помещалась в вакуумной камере с остаточным давлением 10-3 Па. В качестве источника излучения использовался лазер на алюмоиттриевом гранате с длительностью импульса 10 мс и энергией импульса 200 мДж, работавший с частотой 50 Гц и обеспечивающий плотность потока энергии на поверхности мишени109-1010 Вт/см2. Пленка меди наносилась на полиимидную подложку путем испарения медной мишени сфокусированным лазерным излучением при q = 5˙109 Вт/см2. Температура подложки Тп варьировалась от комнатной температуры до 300оС.

Измерение адгезии полученной медной пленки к полиимидной подложке проводилось методом отрыва на промышленной установке ДШ-3М-2. Для пленки, полученной при комнатной температуре, величина адгезии равнялась 2,4˙107 Па, для Тп = 100оС - 2,4˙107 Па, для Тп = 200оС - 2,6˙107 Па, для Тп = 300оС - 2,5˙107 Па. Для пленки, полученной при q = 9˙108Вт/см2, адгезия была равна 7,8˙106 Па. Для пленки, полученной при q = 1,5˙1010 Вт/см2, адгезия не ухудшилась (2,5˙107 Па), однако число макродефектов в пленке, определенное с помощью оптического микроскопа, возросло приблизительно в 10 раз. Определенное с помощью оптического микроскопа изменение линейных размеров полиимидных пленок, подвергавшихся металлизации при различных температурах оказалась равным для Тп = 200оС,  ~ 0,1% , а для Тп = 300оС,

~ 0,1% , а для Тп = 300оС,  ~ 0,3% .

~ 0,3% .

После нанесения медного слоя проводилось гальваническое наращивание меди и с помощью фотолитографии формировалась разводка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ КОММУТАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 1992 |

|

RU2017353C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИИМИДНОЙ ЛЕНТЫ В ВАКУУМЕ | 1991 |

|

SU1828140A1 |

| СПОСОБ ФОРМИРОВАНИЯ КОНТАКТНЫХ ПЛОЩАДОК К YBACUO ПЛЕНКАМ | 2013 |

|

RU2538932C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2003 |

|

RU2242532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2021296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ТЕМПЕРАТУРЫ И ТЕПЛОВОГО ПОТОКА (ВАРИАНТЫ) | 2013 |

|

RU2537754C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО ДИЭЛЕКТРИЧЕСКОГО СЛОЯ | 1992 |

|

RU2019548C1 |

| СПОСОБ СОЗДАНИЯ ГИБКОГО ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 2014 |

|

RU2601209C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2050419C1 |

| ДИАНГИДРИД 1,7-БИС-{4-[4- (3,4-ДИКАРБОКСИБЕНЗОИЛ)- ФЕНОКСИ]- БЕНЗОИЛ}-КАРБОРАНА В КАЧЕСТВЕ ПЛАСТИФИКАТОРА И УПРОЧНЯЮЩЕГО АГЕНТА ПРЕСС-ИЗДЕЛИЙ ИЗ ПОЛИИМИДОВ | 1991 |

|

RU2050360C1 |

Использование: изготовление гибких коммутационных плат. Сущность изобретения: в вакуумной камере размещают пластину носителя с предварительно нанесенной пленкой полиимидного лака и медную мишень. Под действием импульсного лазерного излучения медь испаряется и осаждается на полиимид. После этого проводят гальваническое наращивание меди и с помощью фотолитографии формируют разводку. Новым в способе является нанесение первого слоя меди импульсным лазерным излучением при плотности потока энергии на поверхности мишени 109- 1010 Вт/cм2 и комнатной температуре, за счет чего удается получить оптимальное для разводки соотношение максимальной адгезии меди к полиимиду и минимального изменения размеров полиимидной пленки. 1 ил.

СПОСОБ ПОЛУЧЕНИЯ РАЗВОДКИ ТОНКОПЛЕНОЧНЫХ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ, включающий испарение мишени из меди в вакууме, осаждение ее паров на полиимидную подложку, гальваническое осаждение слоя меди и формирование рисунка разводки методом фотолитографии, отличающийся тем, что, с целью повышения качества разводки за счет увеличения адгезии меди к подложке и уменьшения изменения линейных размеров подложки, испарение мишени проводят импульсным лазерным излучением при плотности потока энергии на поверхности мишени 109 - 1010 Вт/см2, а температура подложки в процессе осаждения равна комнатной.

| Электронная промышленность, 1988, N 3, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

Авторы

Даты

1995-02-20—Публикация

1990-04-09—Подача