Ai

ft

Б 3

Гур ТГГлл:

I

1

АИ

2

00 00 О

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1982 |

|

SU1076138A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1996 |

|

RU2108865C1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| Центробежная мельница | 1981 |

|

SU952321A1 |

| Центробежная мельница | 1990 |

|

SU1733082A1 |

| Планетарная центробежная мельница | 1983 |

|

SU1132977A1 |

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2013 |

|

RU2539518C1 |

| Центробежная мельница | 1990 |

|

SU1729573A1 |

| Центробежная мельница | 1985 |

|

SU1281299A1 |

Использование: в области размольных устройств для измельчения различных твердых материалов. Центробежная мельница содержит корпус 1 с загрузочными патрубками 2 и, размещенные внутри корпуса 1 два ротора 3, выполненные в виде сплошных дисков с вертикально ориентированными осями, и связанные между собой синхронизирующим устройством 4. При этом место подачи материала загрузочными патрубками 2 на поверхность дисков определяется из условия г Kg/от, а угол между радиусами, проходящими через центры мест подвода и сброса материала на каждом диске 3, вычисляется по формуле: р Injjw2 R + Kg -f + са V о/ Rz - 2 Kg R -f2 Kgr - }(a т + + K9), где К - коэффициент трения между материалом и поверхностью дисков; g - ускорение силы тяжести 9,8 м/с2; угловая скорость вращения дисков; R - радиус каждого диска; г - расстояние от центра диска до оси соответствующего загрузочного патрубка. Мельница обеспечивает снижение износа элементов её конструкции и металлоемкости в виду простоты ее устройства. 2 йл. (/) G

L

ЪУ

. Фие.1

Изобретение относится к области размольных устройств и может быть использован для измельчения различных твердых материалов: угля, известняка, руды и т.п.

При работе мельниц их размольные эле- менты подвергаются интенсивному износу, что приводит к большим металл- и трудозатратам для их ремонта и восстановления,

В качестве прототипа принята центробежная мельница, содержащая корпус с за- грузочными патрубками и размещенные внутри корпуса два ротора с вертикально ориентированными осями вращения, Разгон и измельчение материала осуществля- . ются посредством указанных роторов, имеющих коническую разгонную поверхность и снабженных разгонными, лопатками.

Недостатком указанной конструкции является то, что благодаря вогнутой форме ротора при его вращении возникает составляющая центробежной силы, которая прижимает материал к вогнутой поверхности ротора, а при движении материала вдоль разгонных лопаток действуют силы Корио- лиса, прижимающие его к лопаткам, что приводит к форсированному износу ротора и лопаток. Особенно сильный износ испытывают корпус мельницы с соединительным каналом и входные кромки лопаток, вслед- стене ударов о них измельчаемого материала, что также, приводит к большим затратам труда и металла на их ремонт и восстановление.

Цель изобретения - снижение металле- емкости и износа конструкции мельницы.

Указанная цель достигается тем, что центробежная мельница, содержащая корпус с загрузочными патрубками и размещенные внутри корпуса два ротора с вертикально ориентированными осями, причем одноименные горизонтальные поверхности роторов расположены на одном уровне, дополнительно содержит синхронизирующее устройство, кинематически каж- дый ротор выполнен в виде сплошного диска, загрузочные патрубки размещены на расстоянии от центров вращения дисков,

Ко определяемом из условия г , а угол

or

между радиусами, проходящими через центры мест подвода и сброса материала на каждом диске, выбран в соответствии с формулой:

р Щ Ј R + Kg +Ш Vftj R -2 Kg R +2 Kqr -ffl

ОГЧ-fKg

где К - коэффициент трения между материалом и поверхностью диска;

со - угловая скорость вращения дисков;

g - ускорение силы тяжести, g - 9,8 м/с2;

R - радиус каждого диска;

г- расстояние от центра диска до загрузочного патрубка.

Наличие синхронизирующего устройства, кинематически связывающего оба ротора, обеспечивает поддержание равных частот вращения этих роторов и, следовательно, равенство сил, действующих на оба потока материала. Это, в свою очередь, обеспечивает столкновение указанных потоков полным сечением в определенном месте.

Выполнение каждого ротора вращения в виде плоского диска позволяет упростить конструкцию ротора и снизить его металлоемкость, а также избавиться от наиболее износоподверженных элементов конструкции мельницы. Кроме того, условие для определения расположения загрузочных патрубков и выбранный угол между радиусами, проходящими через центры мест подвода и сброса материала, позволяет обеспечить необходимое место подачи материала, плавное, без ударов, перемещение его на поверхности каждого диска по определенной траектории и сброс материала в указанном месте. Это объясняется действием на материал центростремительных сил, определяемых только силами трения между материалом и поверхностью диска (FTp - mgk, где m - масса материала; k - коэффициент трения; g - ускорение силы тяжести). При этом указанная сила трения, определяемая весом материала, составляет небольшую часть последнего вследствие малых значений коэффициента трения, что приводит к незначительному износу поверхности роторов и мельницы в целом.

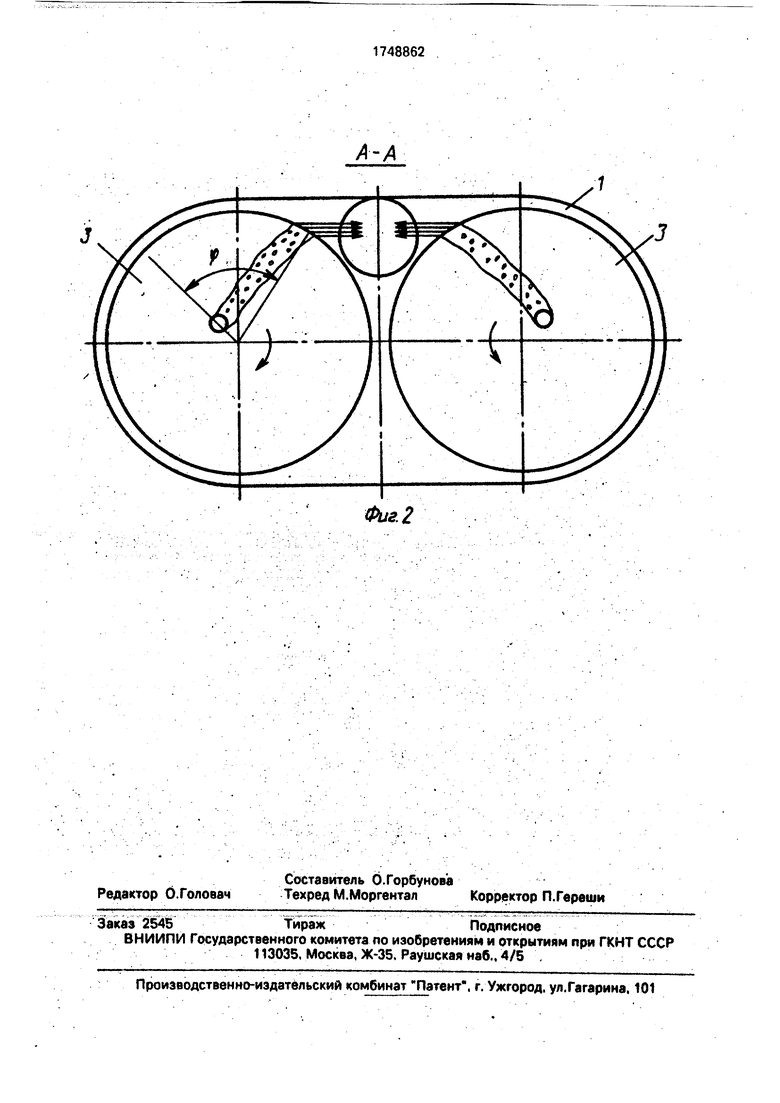

На фиг.1 изображена мельница, продольный разрез; на фиг.2 - разрез А-А на фиг,1.

Мельница содержит корпус 1 с загрузочными патрубками 2 и размещенные внутри корпуса 1 два ротора 3, выполненные в виде горизонтальных сплошных дисков, синхронизирующий, вал 4, соединяющий оба ротора 2, воздушный патрубок 5 и разгрузочный патрубок б для отвода размольного материала.

Мельница работает следующим образом.

Материал загрузочными патрубками 2 подается на горизонтальную поверхность вращающихся роторов 3, выполненных в виде сплошных дисков. Место подачи матери- ала относительно места его сброса Определяется двумя полярными координатами: г - расстоянием от центра вращения диска 3 до оси соответствующего загрузочного патрубка 2 и у -углом между радиусами, проходящими через центр мест подвода и сброса материала При этом при опреде- лении места подачи материала на диски 3 должно выполняться следующее условие:

г - в этом случае обеспечивается проогскальзывание материала по поверхности

дисков, в противном случае при г -f- мааг

териал попадает в застойную зону, где силы трения превышают центробежные силы и тем самым объясняется отсутствие движения материала в этой зоне. Кроме того, за время движения материала по поверхности дисков 3 материал перемещается в направлении вращения последних на некоторый угол, который определяет относительное смещение между местом подачи и сброса материала. Решая дифференциальное уравнение движения частиц по поверхности дисков 3, получают формулу для определения этого угла

,л - U 0 R + Kg + R -2 Ко R +2 Kgr -ft/V

v -in2-;-

UTr-f Kg

где К - коэффициент трения между материалом и поверхностью дисков;

g - ускорение силы тяжести 9,8 м/с2;

(У-угловая скорость вращения дисков;

R - радиус каждого диска;

г - расстояние от центра диска до оси соответствующего загрузочного патрубка.

После подачи материала на поверхность дисков 3 под действием силы трения он вовлекается в процесс вращения с про- скальзыванием по указанной поверхности. Постепенно набирая скорость и одновременно испытывая действие центробежной силы, материал движется к периферии каждого ротора 3. При условии равенства коэф- фициентов трения обоих роторов 3 и равенства их частот вращения, что обеспечивается синхронизирующим устройством 4. Синхронизация вращения роторов 3 может быть обеспечена при работе мельницы от одного двигателя или от двух независимых двигателей. В первом случае синхронизирующее устройство 4 передает полную мощность от одного ротора 3, связанного с двигателем к. другому. Во втором случае ус-

тройство 4 передает только незначительную часть мощности двигателя, обусловленную нестабильностью частот вращения обоих двигателей. В этом случае силы, действующие на материал, равны, и все частицы материала описывают на дисках 3 относительно корпуса 1 одинаковые траектории и в совокупности составляют нерасходящиеся потоки материала, движущегося к периферии. Подойдя узким потоком к краю каждого диска 3, материал сбрасывается с каждого из них, и оба потока направляются навстречу друг другу. При их столкновении происходит измельчение материала. Полученный мельничный продукт воздухом, поступающим через патрубок 5, выносится в разгрузочный патрубок 6.

Мельница ввиду простоты ее устройства и незначительного износа роторов и корпуса резко снижает расход металла и трудозатраты как при изготовлении, так при ее эксплуатации и ремонте.

Формула изобретения Центробежная мельница, содержащая корпус с загрузочными патрубками и размещенные внутри корпуса два ротора с вертикально ориентированными осями, причем одноименные горизонтальные поверхности роторов расположены на одном уровне, о т- личающаяся тем, что, с целью снижения металлоемкости и износа, она содержит синхронизирующее устройство, кинематически связывающее оба ротора, при этом каждый ротор выполнен в виде сплошного диска, а загрузочные патрубки размещены на расстоянии от центров вращения дисков,

Kq определяемом из условия г , причем

от

угол между радиусами, проходящими через центры мест подвода и сброса материала на каждом диске, выбран в соответствии с формулой

« +К3 -2KgR -faKgr-tt/V1

СО2 г + Kg

где К - коэффициент трения между материалом и поверхностью дисков;

g - ускорение силы тяжести, g 9,8 м/с2;

ш- угловая скорость вращения дисков;

R - радиус каждого диска;

г - расстояние от центра диска до оси соответствующего загрузочного патрубка,

Фиг 2

| Центробежная мельница | 1987 |

|

SU1411027A1 |

Авторы

Даты

1992-07-23—Публикация

1990-10-24—Подача