Изобретение относится к металлургии и литейному производству, а именно к способам получения чугуна с шаровидным графитом путем обработки исходного расплава магнием или магнийсодержащими лигатурами для изготовления массивных или в массивными частями отливок.

Цель изобретения - сокращение расхода магния и повышение прочности и пластичности металла по сечению массивных отливок.

Сущность изобретения состоит в том, что в способе получения чугуна с шаровидным графитом, преимущественно для изготовления массивных отливок, включающем выплавку исходного чугуна, легирование части общей массы расплава исходного чугуна магнием, смешение нелегированной и легированной магнием частей расплава путем их

сливания с образованием сфероидизиро- ванного расплава чугуна с содержанием магния 0,04-0,06% и последующей его заливки в литейные формы, одну часть распла- ва исходного чугуна, подлежащую легированию магнием, выплавляют на ге- матитовых шихтовых материалах в электрической печи с содержанием 2,6-3,2% Si и легируют магнием при 1400-1450°С, другую нелегированную часть расплава чугуна подвергают десульфурации.смесью карбонатов натрия и кальция, взятых в соотношении 1:1 и в количестве 0,4-0,8% от массы расплава, а смешение легированной и нелегированной магнием частей расплава чугуна осуществляют при соотношении их масс 1:(0,5-2,0).

Исходный чугун для передела на чугун с шаровидным графитом выплавляют на гематитовых шихтовых материалах в электрической индукционной печи ОКБ-281 вместимостью тигля 1,0 т с частотой 1000 Гц и в вагранке производительностью 5 т/ч.

При этом электропечной чугун имеет состав, мас.%: 3,4-3,8 С; 2,6-3,2 Si; 0,45 Мп; 0,05-0,07 Р; 0,01-0,02 S; а ваграночный чугун -(мае. %): 3.0-3.2С; 1,2-1,8Si; 0,4-0,5Mn; 0.10-0.15Р; 0,07-0,093.

Для легирования магнием расплава исходного чугуна, выплавленного в электрической печи, применяют металлический магний (ГОСТ 804-72), разделанный на куски 25-50 мм.

Для десульфурации расплава исходного чугуна, выплавленного в вагранке, используют карбонаты натрия и кальция в виде соответственно соды кальцинированной технической (ГОСТ 5100-85) и известняка (ТУ 48-7-2-72).

Ваграночный чугун с температурой 1370 ± 10°С на желобе вагранки набирают в заливочные ковши необходимой по технологии вместимости. При наборе расплава чугуна из вагранки в ковши под струю вводят равномерно смесь карбонатов натрия и кальция в соотношении 1:1 в количестве 0,4% от массы металла. После этого его выдерживают 2,0 мин и перед смешиванием с легированным магнием расплавом чугуна удаляют шлак.

Электропечной чугун с температурой 1470±10°С выпускают в ковш вместимостью 0,6 т и подвергают легированию магнием при 1400°С в автоклаве КМ-2. Магний вводят в количестве 0,2% от общей массы исходного чугуна, т.е. с учетом массы ваграночного чугуна. Длительность перемешивания легируемого магнием расплава составляет 2,0 мин.

По извлечении ковша из автоклава легированный магнием расплав чугуна, очищенный от шлака, смешивают с ваграночным нелегированным чугуном, подвергнутым десульфураций, при соотношении 1:0,5 (режим 5).

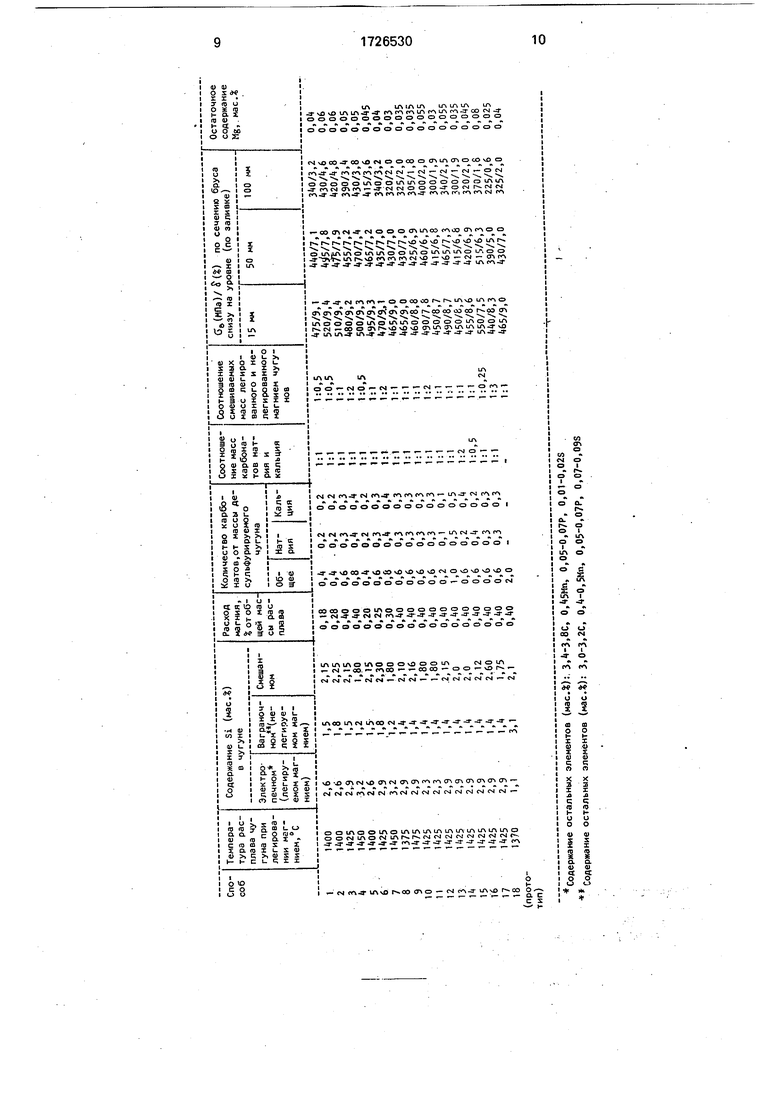

Другие режимы способа получения чугуна с шаровидным графитом приведены в таблице.

Полученный таким образом сфероиди- зированным расплавом чугун заливают фор- мы брусов размером 100x200x250 мм. Залитые формы брусов выбивают на следующий день.

Из брусов на уровнях 15, 50 и 100 мм снизу (по заливке) вырезают образцы (по ГОСТ 24806-81) для механических испытаний, которые испытывают на разрывной машине.

Об уровне предела прочности оьЧШГ по сечению массивных отливок (в экспериментах, брусов) судят по результатам механических испытаний.

Пластичность ЧШГ оценивают по относительному удлинению после разрыва образца.

Остаточное содержание магния в чугуне определяют в металле образцов после механических испытаний на растяжение (вырезанных из бруса на уровне 100 мм снизу) спектральным и химическим анализом.

Кроме того, определяют степень сферо- идизации графита (ССГ) в чугуне по сечению бруса, а именно в тех же образцах после их

механических испытаний, оценивая ее по известной 12-бальной шкале структур графита.

Для сравнения получали чугун с шаровидным графитом по известному способу,

согласно которому исходный чугун с 3,1 % С, 1,1% Si, 0,04% S, 0,15% Р выплавляют в электропечи. Расплав чугуна выплавляют в два ковша, в равных количествах, обрабатывая в каждом 2% кальцинированной соды. По удалении шлака одну часть расплава охлаждают до 1370°С и легируют магнием в количестве 0,8% от массы находящегося в ковше металла, а в другую часть расплава, находящуюся во втором ковше, вводят 2,7%

ферросилиция ФС75 для повышения концентрации кремния до 3,1 %. Затем обе равные по массе части нелегированного и легированного магнием расплава чугуна (т.е. при соотношении масс. 1:1) смешивают

в одном ковше и разливают по формам.

Изготовленные заготовки из чугуна, полученного известным способом подвергают механической обработке и исследованию.

Результаты испытаний приведены в таблице.

Наилучшие результаты получены при следующем сочетании технологических параметров получения чугуна с шаровидным графитом: подлежащий легированию магнием расплав исходного чугуна имеет содержание 2,6-3,2% кремния и температуру 1400-1450°С, нелегированный магнием расплав исходного чугуна перед смешиванием с легированным предварительно подвергается десульфурации путем обработки 0,4-0,8% смеси карбонатов натрия и кальция, взятых в соотношении 1:1, смешиваемые массы легированного и нелегированного магнием расплавов чугуна находятся в соотношении 1:(0,5...2,0) (режимы 1-7).

При уменьшении температуры расплава исходного чугуна при легировании магнием ниже 1400°С (режим 8) понижается уровень предела прочности оь и пластичности металла по сечению массивных отливок вследствие понижения степени сфероидизации графита (ССГ) и возрастают непроизводительные потери магния вследствие уменьшения его усвояемости расплавом, обусловленной понижением растворимости магния и повышением скорости самопроизвольного удаления магния.

При увеличении температуры расплава исходного чугуна при легировании магнием выше 1450°С (режим 9) понижаются уровень предела прочности оь и пластичности металла по сечению массивных отливок вследствие понижения ССГ, а также возрастают непроизводительные потери магния вследствие повышения интенсивности испарения магния.

При уменьшении содержания Si в расплаве исходного чугуна, подвергаемого легированию магнием, ниже 2,6% (режим 10) понижаются уровень предела прочности оь и пластичности металла по сечению массивных отливок вследствие понижения ССГ, а также возрастают непроизводительные потери магния вследствие ухудшения усвояемости и сохраняемости во времени магния, обусловленной увеличением скорости самопроизвольного удаления магния из расплава.

Увеличение содержания Si в расплаве исходного чугуна, подвергаемого легированию магнием, выше 3,2% (режим 11) нецелесообразно вследствие понижения пластичности металла и резкого ограничения технологических возможностей получения металла в отливках с требуемой по технологии концентрацией кремния.

При содержании количества смеси карбонатов натрия и кальция для десульфурации ваграночного чугуна менее 0,4 % (режим 12) понижаются уровень предела прочности оь и пластичности металла по сечению массивных отливок вследствие понижения ССГ и возрастают непроизводительные потери магния, значительная часть которого расходуется на обессеривание и раскисление расплава.

Увеличение количества смеси карбонатов натрия и кальция для десульфурации ваграночного чугуна более 0,8% (режим 13) нецелесообразно из-за ухудшения санитарно-гигиенических условий труда вследствие образования повышенного количества газообразных продуктов, а также резкого возрастания угара кремния.

При соотношении карбонатов натрия и

кальция в десульфурирующей смеси менее 1:1 (режим 14) понижаются уровень предела прочности оь и пластичности металла по сечению массивных отливок и возрастают непроизводительные потери магния вследствие понижения степени десульфурации расплава ваграночного чугуна из-за относительного уменьшения количества вводимого натрия, а также, кроме того, повышается угар кремния за счет введения относитеяьно более высокого количества кальция.

При соотношении карбонатов натрия и кальция более 1:1 (режим 15) понижаются уровень предела прочности оь и пластичности металла по сечению массивных отливок вследствие понижения ССГ, а также, кроме того, образуется жидкоподвижный, агрессивный шлак, что ведет к увеличению трудоемкости его удаления и снижению срока службы футеровки ковшей.

При увеличении соотношения смешиваемых масс легированного и нелегированного магнием расплавов чугуна более 1:0,5 (режим 16), т.е. при уменьшении количества ваграночного нелегированного магнием чуруна ниже 33% понижается пластичность металла по сечению массивных отливок вследствие понижения ССГ, появления в металле структурно свободного цементита и непроявления графитизирующего эффекта

от смешивания расплавов, а также сх.шонэ: ется возможность получения в металле массивных отливок требуемой по технологии (и стандарту) концентрации кремния.

При уменьшении соотношения смешиваемых масс легированного и нелегированного магнием расплавов чугуна менее 1:2 (режим 17), т.е. при увеличении количества ваграночного нелегированного магнием чугуна, более 66% понижаются предел

прочности оь и пластичность металла по сечению массивных отливок вследствие понижения ССГ и химической однородности состава расплава из-за неудовлетворительного (путем обычного сливания) перемешивания нелегированного и легированного магнием расплавов чугуна, а также возрастают непроизводительные потери магния, вследствие внесения ваграночным чугуном повышенного количества деглобулизаторов (серы и кислорода).

Реализация изобретения по сравнению с прототипом (режим 18), позволит снизить расход магния в 1,33-2,22 раза (режимы 1, 4, 5, б, 7) и повысить предел прочности в 1,01-1,32 раза и относительное удлинение в 1,1-2,4 раза по сечению массивных отливок со стенками толщиной до 200 мм (режимы

1-7).

Наиболее целесообразно предлагаемый способ использовать в чугунолитейных цехах, оснащенных вагранками и электропечами, преимущественно при производстве массивных отливок, к которым предъявляются повышенные требования по однородности структуры и механических свойств по сечению, работающих в условиях повышенных нагрузок и давлений и много- циклового нагружения при изгибе.

0

5

0

5

0

Ф о р м у л а и з о б р е т е н и я

Способ получения чугуна с шаровидным графитом преимущественно для массивных отливок, включающий плавку исходного чугуна, легирование части исходного расплава чугуна магнием, смешение нелегированной и легированной магнием частей расплава путем их слияния с образованием сферои- дизированного расплава чугуна с содержанием магния 0,04-0,06% и последующей его заливки в литейные формы, отличающий- с я тем, что, с целью сокращения расхода магния и повышения предела прочности и пластичности металла по сечению массивных отливок, часть расплава исходного чугуна, подлежащая легированию магнием, выплавляют из гематитовых шихтовых материалов с содержанием 2,6-3,2% кремния, легирование магнием проводят при 1400- 1450°С, нелегированную часть расплава перед смешиванием подвергают десульфу- рации смесью карбонатов натрия и кальция, взятых в соотношении 1:1 и суммарном количестве 0,4-0,8% от массы расплава, причем смешение легированной и нелегированной магнием частей расплава чугуна осуществляют при соотношении их масс 1:0,5-2,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок из чугуна с шаровидным графитом | 1990 |

|

SU1748933A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Высокопрочный чугун | 1981 |

|

SU985119A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| Смесь для обработки расплава чугуна | 1984 |

|

SU1244189A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ И АУСТЕНИТНО-ФЕРРИТНОЙ МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2415949C2 |

| Способ производства легированного чугуна | 1986 |

|

SU1407958A1 |

Изобретение относится к металлургии, а именно к способам получения чугуна с шаровидным графитом, предназначенного преимущественно для изготовления массивных или разностенных с массивными частями отливок. Цель - сокращение расхода и повышение предела прочности и пластичности металла по сечению массивных отливок. Способ получения чугуна с шаровидным графитом, преимущественно дляизготовления массивных отливок, включает плаку исходного чугуна, легирование одной части общей массы расплава исходного чугуна магнием, смешение нелегированной и легированной магнием частей расплава путем их сливания в один заливочный ковш с образованием сфероидизированного расплава чугуна с остаточным содержанием магния 0,04-0,06% и последующей заливкой в литейные формы, при этом одну часть расплава исходного чугуна, подлежащую легированию магнием, выплавляют из ге- матитовых шихтовых материалах в электрической печи с содержанием 2,6-3,2% кремния, 0,01-0,02% серы и легируют при 1400-1450°С, другую часть расплава исходного чугуна подвергают десульфурации смесью карбонатов натрия и кальция, взятых в соотношении 1:1 и в количестве 0,4-0,8% от массы расплава, а смешение легированной и нелегированной магнием частей расплава чугуна осуществляют при соотношении их масс 1:(0,5...2,0).Применение предложенного способа обеспечивает сокращение расхода магния с 0,4 до 0,18% и повышение прочности на 10-100 МПа и пластичности металла в отливках на 1,2-2,6%. 1 табл. VI N3 О сл со о

| Справочник по чугунному литью./Под ред | |||

| Н.Г | |||

| Гиршовича, Л.: Машиностроение, 1978 | |||

| с | |||

| Железная банная печь | 1915 |

|

SU557A1 |

| Способ модифицирования чугуна | 1986 |

|

SU1371974A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-25—Подача