Изобретение относится к обработке порошков в вакууме и может быть использова- но для нанесения тонких покрытий, травления и активирования поверхности дисперсных материалов, в плазме электрического разряда

Цель изобретения - улучшение равномерности обработки повышение производительности и реализация ряда плазмохимических технологий.

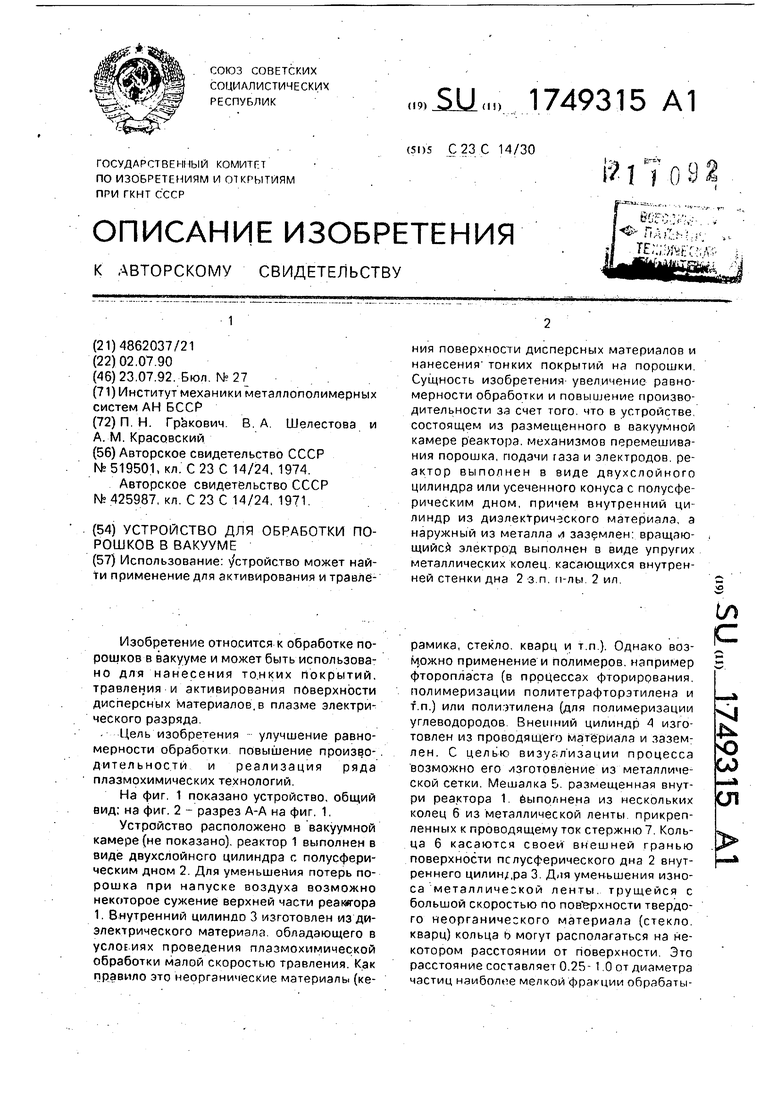

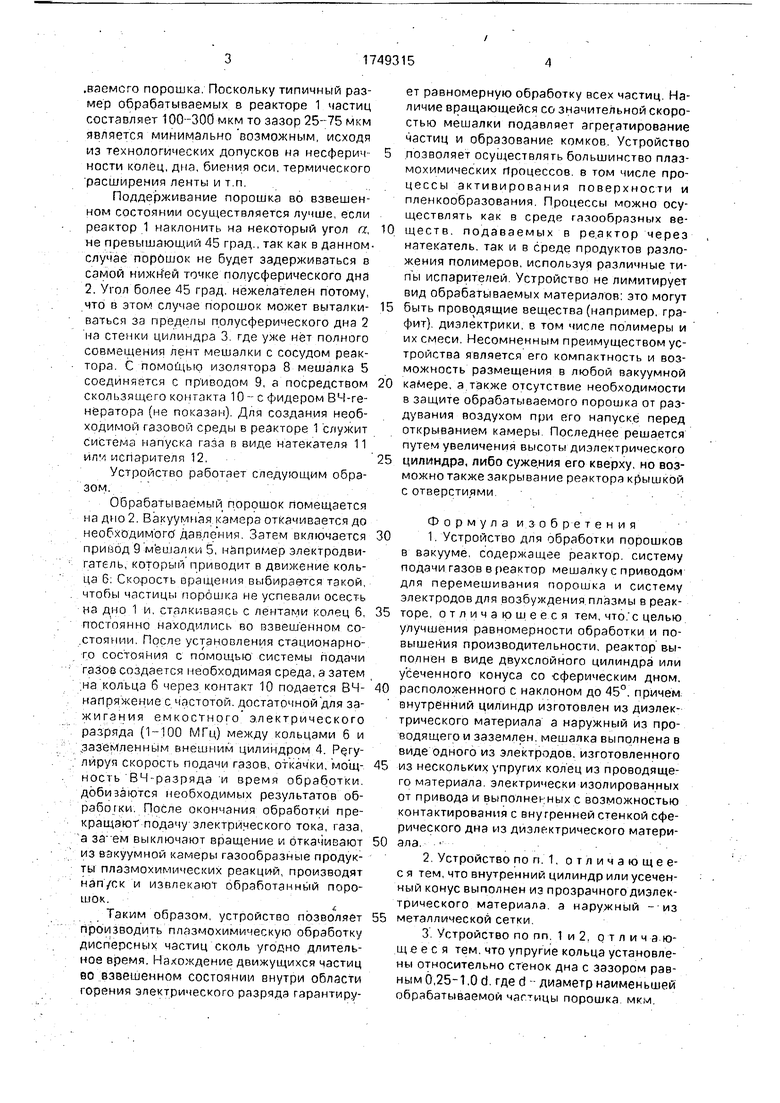

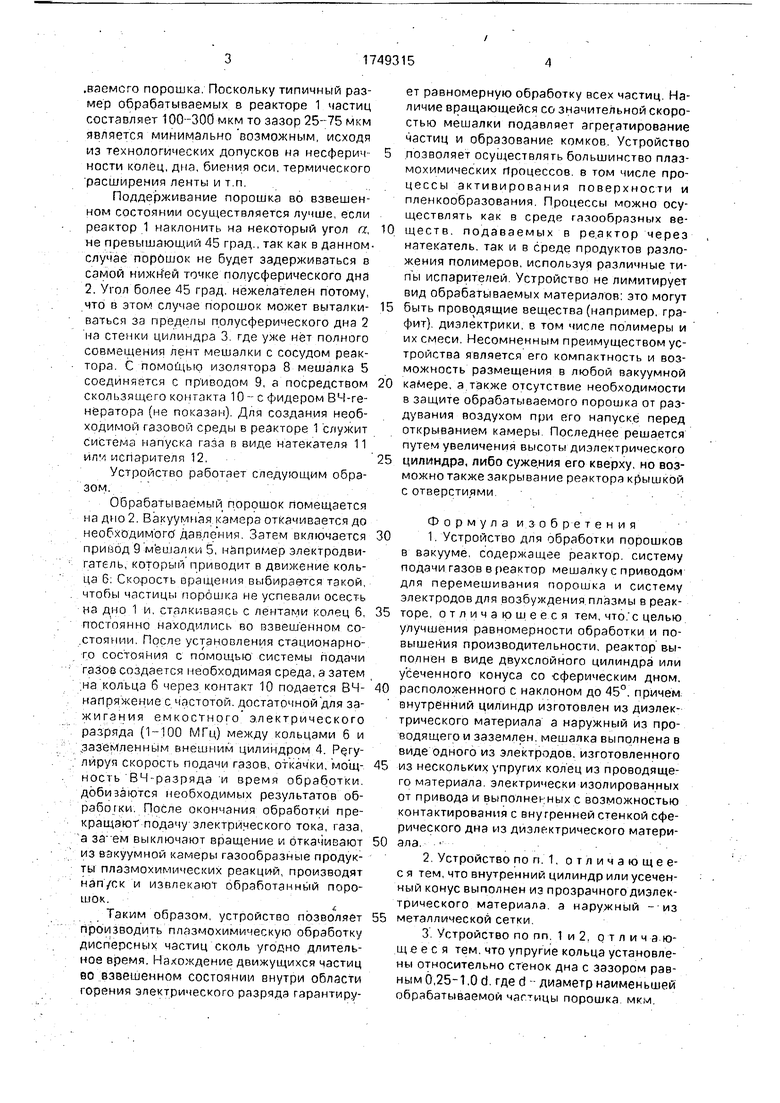

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство расположено в вакуумной камере (не показано), реактор 1 выполнен в виде двухслойного цилиндра с полусферическим дном 2 Для уменьшения потерь порошка при напуске воздуха возможно некоторое сужение верхней части реактора 1. Внутренний цилиндо 3 изготовлен из диэлектрического материала обладающего в услониях проведения плазмохимической обработки малой скоростью травления. Как правило это неорганические материалы (керамика, стекло кварц и т п ). Однако возможно применение и полимеров, например фторопласта (в процессах фторирования полимеризации политетрафторэтилена и т п.) или полиэтилена (для полимеризации углеводородов Внешний цилиндр 4 изготовлен из проводящего материала и заземлен. С целью визуализации процесса возможно его изготовление из металлической сетки. Мешалка 5 размещенная внутри реактора 1 ёыполнена из нескольких колец 6 из металлической ленты прикрепленных к проводящему ток стержню 7 Кольца 6 касаются своей внешней гранью поверхности полусферического дна 2 внутреннего цилиндра 3 Д/1Я уменьшения износа металлической ленты трущейся с большой скоростью по поверхности твердого неорганического материала (стекло кварц) кольца b могут располагаться на некотором расстоянии от поверхности Это расстояние составляет 0.25- 1 0 от диаметра частиц наиболее мелкой фракции обрабатыСО

С

Ч

4 О

СА СП

.ваемсго порошка Поскольку типичный размер обрабатываемых в реакторе 1 частиц составляет 100 -300 мкм то зазор 25-75 мкм является минимально возможным, исходя из технологических допусков на несферич ности колец, дна, биения оси термического расширения ленты и т п

Поддерживание порошка во взвешенном состоянии осуществляется лучше если реактор 1 наклонить на некоторый угол а, не превышающий 45 град , так как в данном- случае порошок не будет задерживаться в самой нижней точке полусферического дна 2. Угол более 45 град нежелателен потому, что в этом случае порошок может выталкиваться за пределы полусферического дна 2 на стенки цилиндра 3 где уже нет полного совмещения лент мешалки с сосудом реактора С помощью изолятора 8 мешалка 5 соединяется с приводом 9, а посредством скользящего контакта 10 - с фидером ВЧ-ге- нератора (не показан) Для создания необ- ходимои газовой среды в реакторе 1 служит система напуска газа в виде натекателя 11 ил 1 испарителя 12

Устройство работает следующим образом.

Обрабатываемый порошок помещается на дно 2 Вакуумная камера откачивается до необходимого давления Затем включается привод 9 мешалки 5, например электродвигатель, который приводит в движение кольца 6 Скорость вращения выбирается такой чтобы частицы порошка не успевали осесть на дно 1 и сталкиваясь с лентами КОЛРЦ 6 постоянно находились во взвешенном состоянии После установления стационарного состояния с помощью системы подачи газов создается необходимая среда, а затем на кольца 6 через контакт 10 подается ВЧ- напряжение с частотой достаточной для за- жигания емкостного электрического разряда (1-100 МГц) между кольцами 6 и заземленным внешним цилиндром 4 Регулируя скорость подачи газов, откачки, мощность ВЧ-разряда и время обработки добиваются необходимых результатов обработки После окончания обработки прекращают подачу электрического тока, газа, а за ем выключают вращение и откачивают из вакуумной камеры газообразные продукты плззмохимических реакций, производят нап/ск и извлекают обработанный порошок

«.

Таким образом устройство позволяет производить плазмохимическую обработку дисперсных частиц сколь угодно длительное время. Нахождение движущихся частиц во взвешенном состоянии внутри области горения электрического разряда гарантирует равномерную обработку всех частиц Наличие вращающейся со значительной скоростью мешалки подавляет агрегатирование частиц и образование комков Устройство

позволяет осуществлять большинство плаз- мохимических Процессов в том числе процессы активирования поверхности и пленкообразования Процессы можно осуществлять как в среде газообразных веществ подаваемых в реактор через натекатель так и в среде продуктов разложения полимеров, используя различные типы испарителей Устройство не лимитирует вид обрабатываемых материалов это могут

быть проводящие вещества (например, графит) диэлектрики в том числе полимеры и их смеси Несомненным преимуществом устройства является его компактность и возможность размещения в любой вакуумной

камере, а также отсутствие необходимости в защите обрабатываемого порошка от раздувания воздухом при его напуске перед открыванием камеры Последнее решается путем увеличения высоты диэлектрического

цилиндра, либо сужения его кверху, но возможно также закрывание реактора крышкой с отверстиями

Формула изобретения

1 Устройство для обработки порошков

в вакууме содержащее реактор систему подачи газов в реактор мешалку с приводом для перемешивания порошка и систему электродов для возбуждения плазмы в реакторе отличающееся тем, что с целью улучшения равномерности обработки и повышения производительности реактор выполнен в виде двухслойного цилиндра или усеченного конуса со -сферическим дном.

расположенного с наклоном до 45°. причем внутренний цилиндр изготовлен из диэлектрического материала а наружный из проводящего и заземлен мешалка выполнена в виде одного из электродов, изготовленного

из нескольких упругих колец из проводящего материала электрически изолированных от привода и выполнен ных с возможностью контактирования с внутренней стенкой сферического дна из диэлектрического материала

2Устройство поп 1 отличающее- с я тем, что внутренний цилиндр или усеченный конус выполнен из прозрачного диэлектрического материала а наружный - из

металлической сетки

3Устройство по пп 1 и 2 отличающееся тем что упругие кольца установлены относительно стенок дна с зазором рэв- нымО,25-1,Ос где d диаметр наименьшей обрабатываемой чагтицы порошка мк,и

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2020 |

|

RU2753823C1 |

| Устройство для плазмохимической обработки внутренней полости однопараметрических поверхностей второго порядка | 2024 |

|

RU2832425C1 |

| РЕАКТОР ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2678506C1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ ПОДЛОЖЕК | 2010 |

|

RU2451114C2 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОГО ТРАВЛЕНИЯ МАТЕРИАЛОВ | 1987 |

|

RU1573896C |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2003 |

|

RU2249883C1 |

| Плазмохимический реактор низкого давления, обеспечивающий плазму высокой плотности для осуществления процесса в виде травления и осаждения | 2022 |

|

RU2797472C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЛАТЕРАЛЬНОЙ ОДНОРОДНОСТИ И ПЛОТНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ В ШИРОКОАПЕРТУРНЫХ ТЕХНОЛОГИЧЕСКИХ РЕАКТОРАХ МИКРОЭЛЕКТРОНИКИ | 2021 |

|

RU2771009C1 |

| Устройство дозированной подачи реактивных паров | 2022 |

|

RU2800353C1 |

Использование: устройство может найти применение для активирования и травления поверхности дисперсных материалов и нанесения тонких покрытий на порошки Сущность изобретения увеличение равномерности обработки и повышение производительности за счет того что в устройстве состоящем из размещенного в вакуумной камере реактора, механизмов перемешивания порошка, подачи газа и электродов реактор выполнен в виде двухслойного цилиндра или усеченного конуса с полусферическим дном, причем внутренний цилиндр из диэлектрического материала, а наружный из металла и заземлен вращающийся электрод выполнен в виде упругих металлических колец касающихся внутренней стенки дна 2 з п п-лы 2 ил

| Установка для нанесения покрытий на порошковые материалы путем испарения и конденсации в вакууме | 1974 |

|

SU519501A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| 1971 |

|

SU425987A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1992-07-23—Публикация

1990-07-02—Подача