Изобретение относится к термическому обезвреживанию отбросных газов, в частности в регенеративных аппаратах, и может быть использовано в нефтехимической, химической и других отраслях промышленности,

Целью предлагаемого изобретения является увеличение эффективности обезвреживания газов, содержащих токсичные компоненты и снижение себестоимости процесса обезвреживания вследствие увеличения теплового КПД устройства.

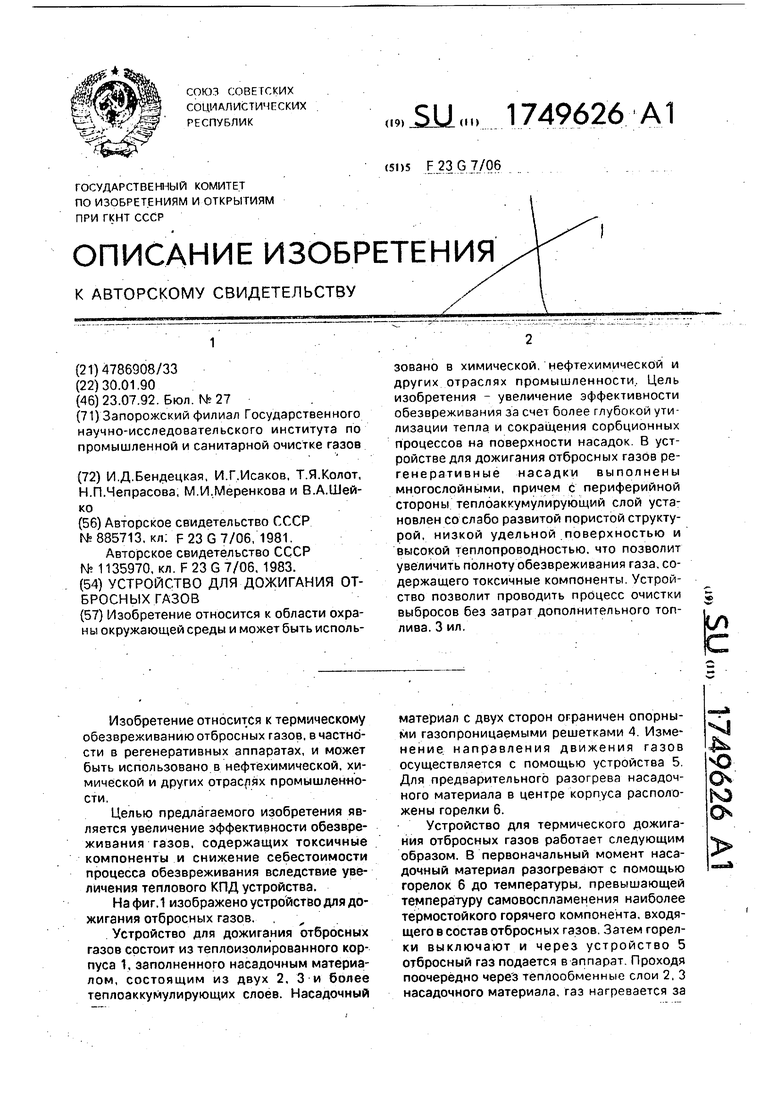

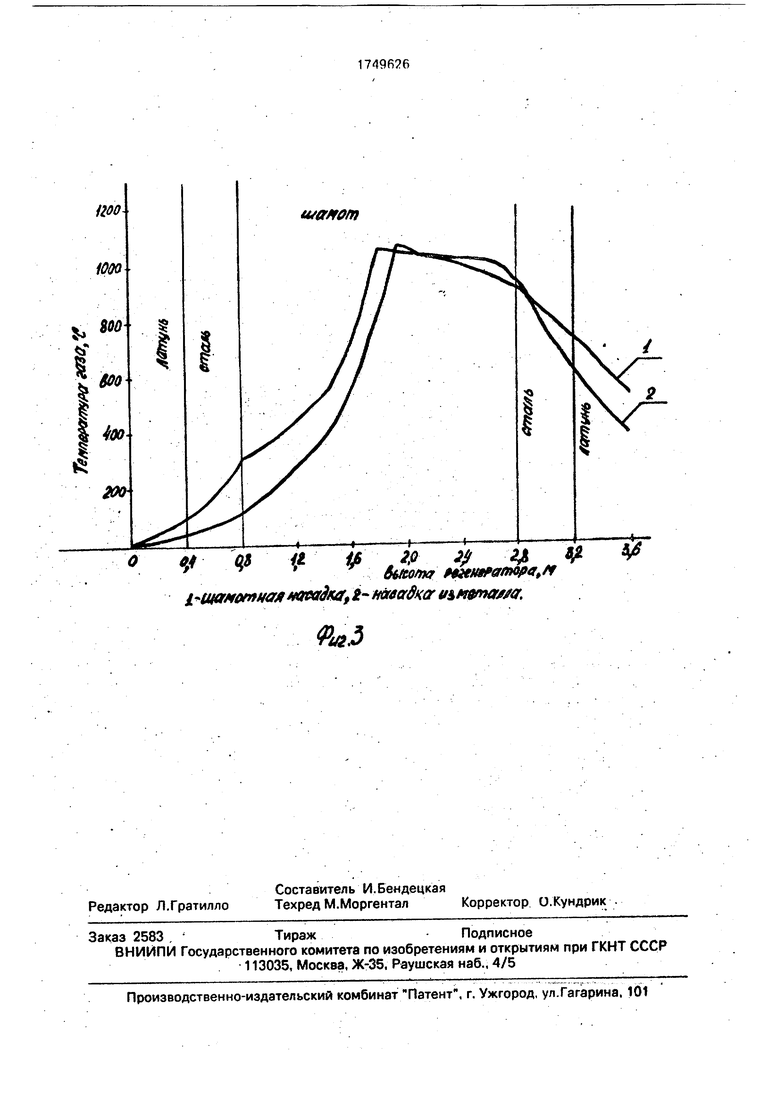

Нафиг.1 изображено устройство для дожигания отбросных газов.

Устройство для дожигания отбросных газов состоит из теплоизолированного корпуса 1, заполненного насадочным материалом, состоящим из двух 2, 3 и более теплоаккумулирующих слоев. Насадочный

материал с двух сторон ограничен опорными газопроницаемыми решетками 4 Изменение направления движения газов осуществляется с помощью устройства 5 Для предварительного разогрева насадоч- ного материала в центре корпуса расположены горелки 6.

Устройство для термического дожигания отбросных газов работает следующим образом. В первоначальный момент наса- дочный материал разогревают с помощью горелок 6 до температуры, превышающей температуру самовоспламенения наиболее термостойкого горячего компонента, входящего в состав отбросных газов. Затем горелки выключают и через устройство 5 отбросный газ подается в аппарат Проходя поочередно через теплообменные слои 2, 3 насадочного материала, газ нагревается за

ю о ю о

счет тепла, аккумулированного насадкой в предыдущем цикле до температуры самовоспламенения горючих компонентов и загорается. В результате горения температура газов возрастает и в нзсадоч- ном материале возникает тепловой фронт горения, который перемещается в направлении движения отбросных газов. После дожигания горючих компонентов обезвреженные газы, отдав тепло и слоям насздочного материала, удаляются в атмосферу. Периодически устройством 5 направление движения газов изменяется на противоположное.

В ходе исследований, предшествующих подаче заявки, были проведены эксперименты по изучению механизма сорбцион- ных процессов в теплообменных насадках,

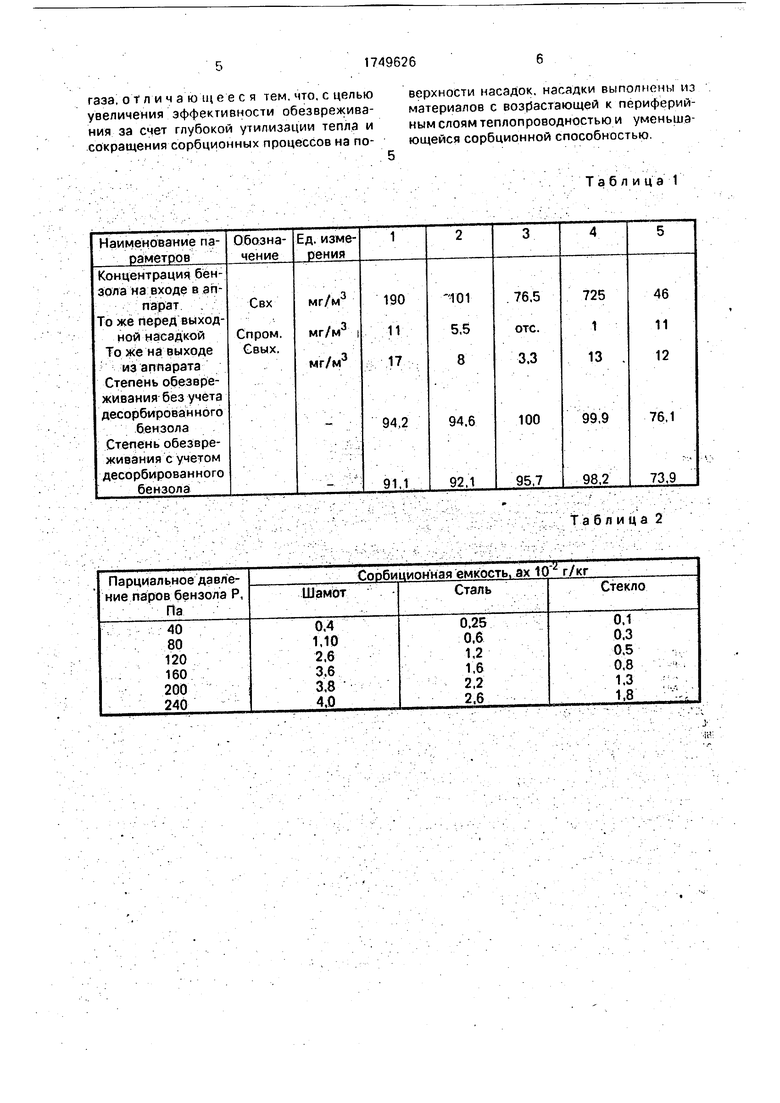

Первоначально была определена интенсивность сорбционных процессов и их влияние на эффективность обезвреживания. В табл.1 приведены параметры процесса обезвреживания, характеризующие сорбционные процессы в выходной тепло- обмненой насадке (в качестве адсорбента использовали бензол).

Как видно из таблицы, наличие сорбционных процессов существенно влияет на эффективность обезвреживания, значительно снижая ее. Так, в случае практически полного сгорания бензола (4 столбец табл. 1) десорбированный бензол снизил степень обезвреживания с 99.9% до 98.2%, причем концентрация последнего возросла до 13 мг/м3, что почти в 2,5 раза выше установленной ПДК р.з. (ПДК р.з. 5 мг/м. Кроме того, с повышением температуры адсорбционное равновесие, согласно принципу Ле- Шателье, сдвигается в сторону десорбции. С повышением температуры до 100°С сорб- ционная емкость шамота снижается примерно в 1,5-3 раза, а при дальнейшем повышении температуры до 250°С - в 8-11 раз.

Дальнейшие исследования показали, что насадки, выполненные из шамота, обладают более высокой сорбционной емкостью по срайнению с насадками из металла или стекла. Так, сорбционная емкость шамотной крошки при прочих равных условиях в 2-5 раза выше емкости исследованных стеклянных шаров и в 1,5 раза стальной пружины.

Изменение сорбционной емкости в зависимости от материала насадки и трации паров бензола представлено в табл.2.

1/1з анализа вышеприведенных данных следует; для сокращения сорбционных процессов на поверхности насадок необходимо

выполнять их из двух и более слоев, а сорбционная емкость слоя с холодной стороны насадок должны быть ниже в 1,5 и более раз емкости основного слоя.

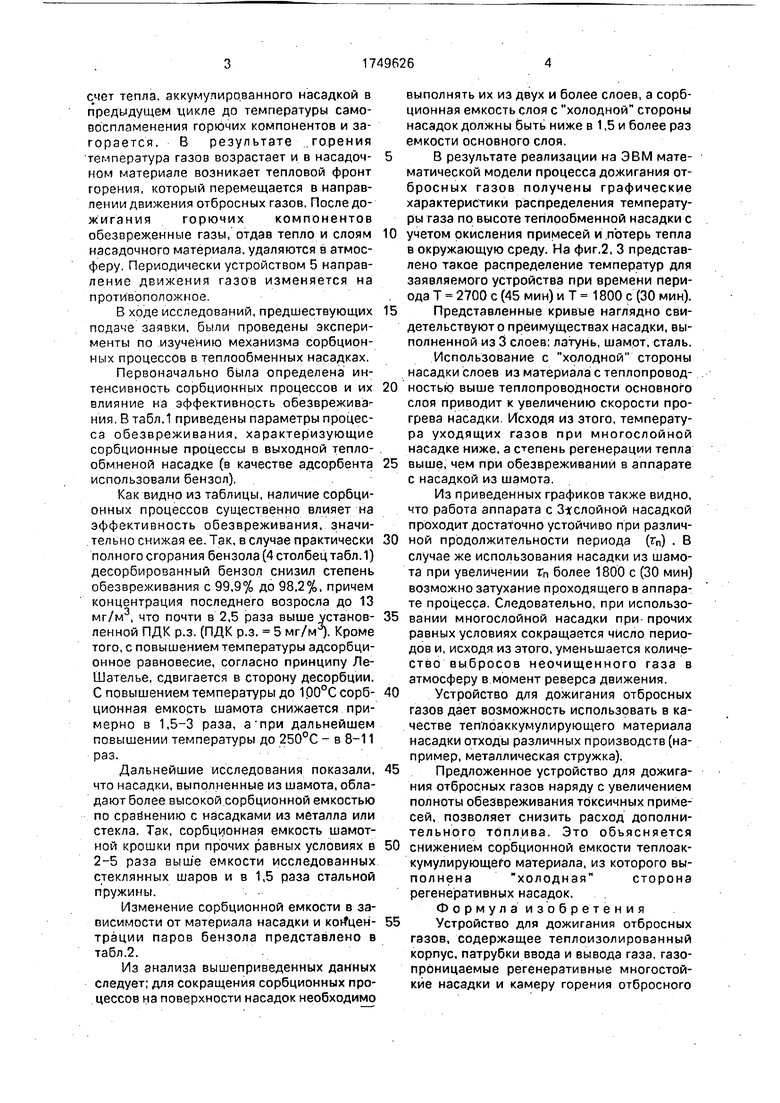

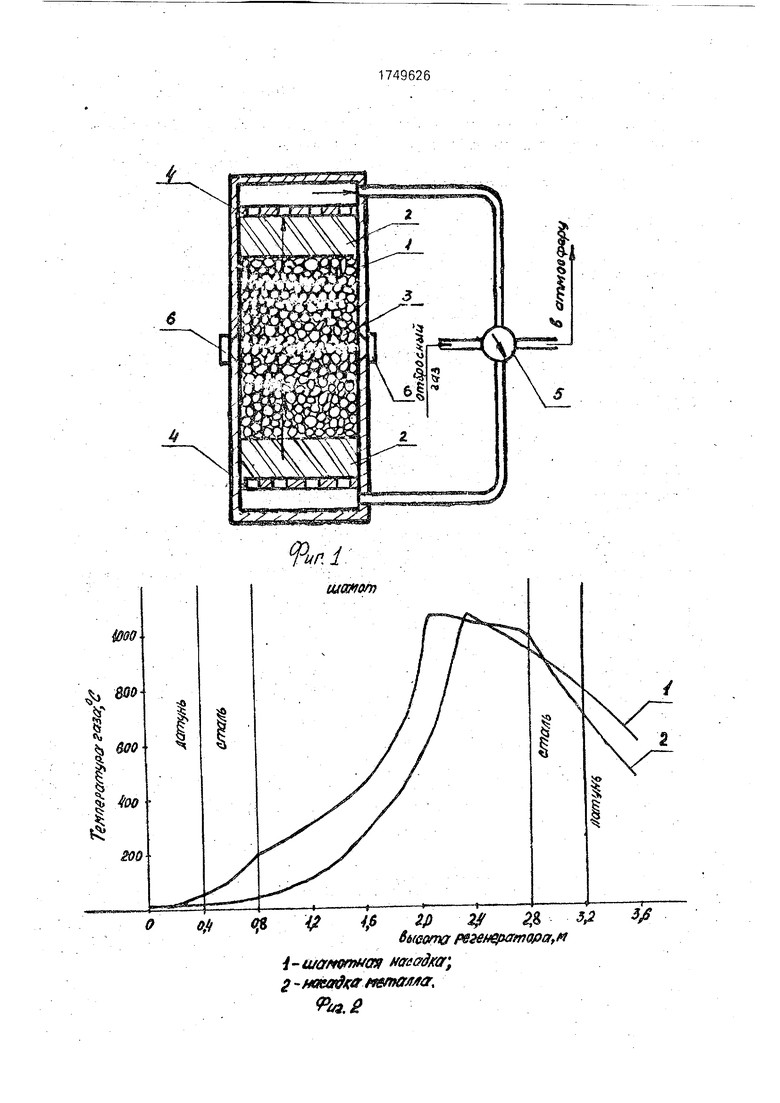

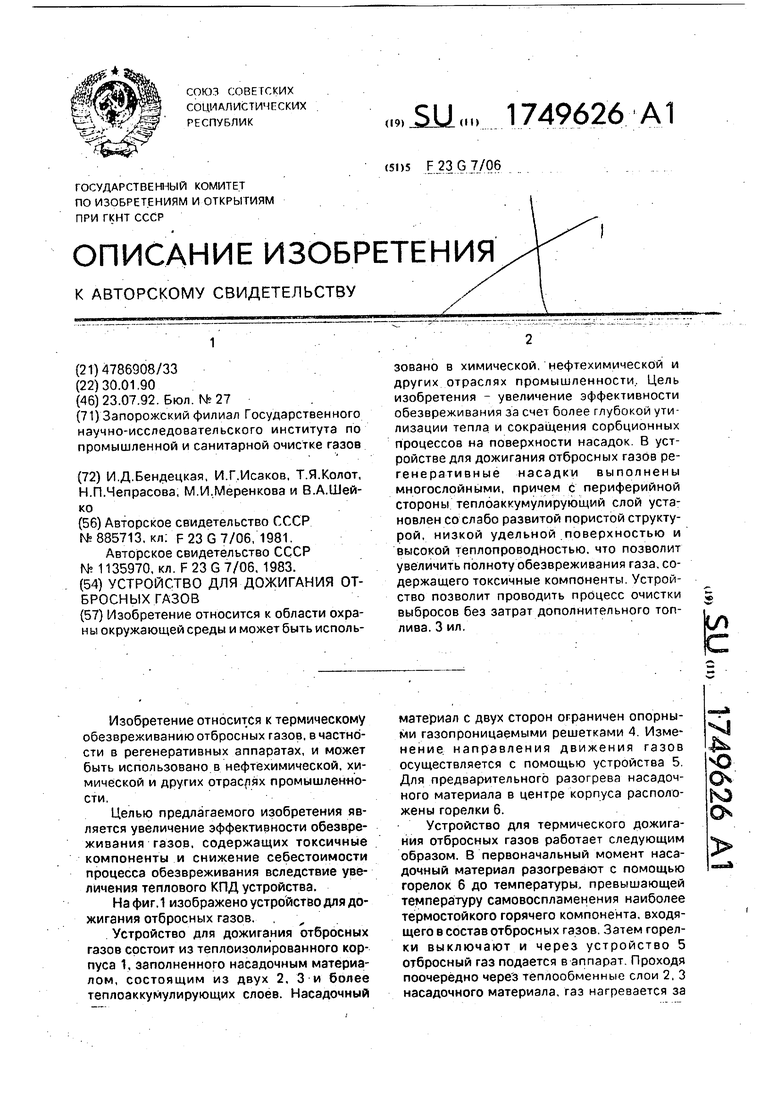

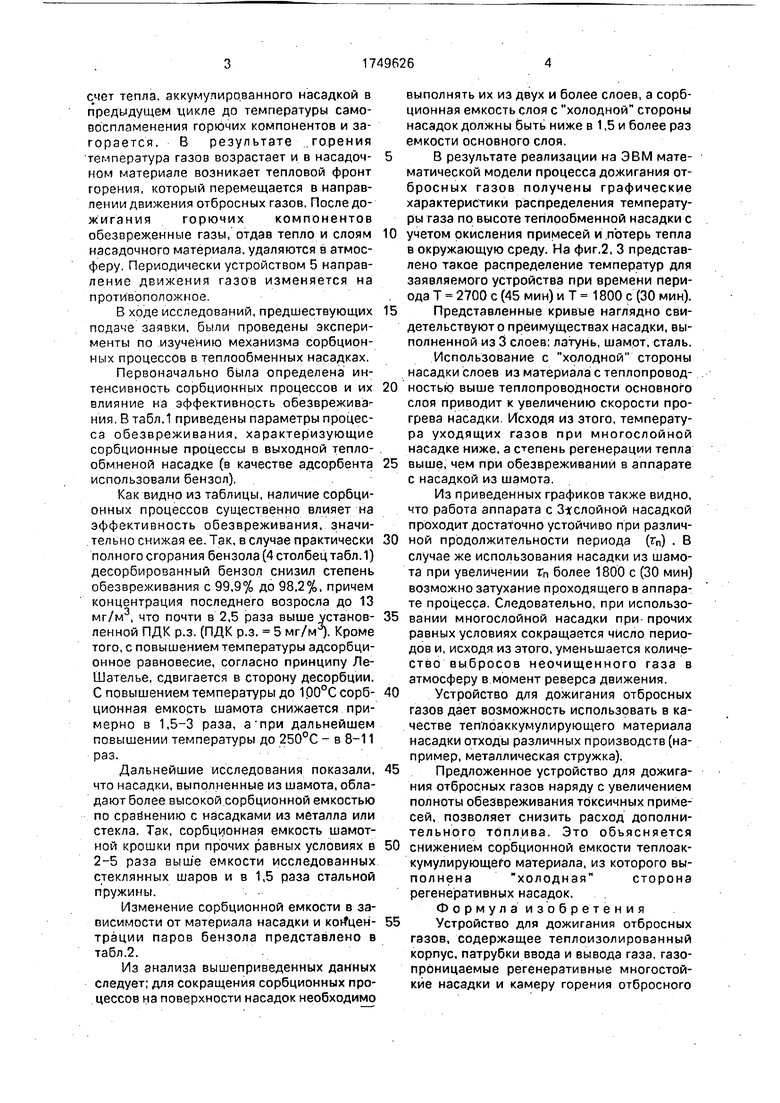

В результате реализации на ЭВМ математической модели процесса дожигания отбросных газов получены графические характеристики распределения температуры газа по высоте теплообменной насадки с

учетом окисления примесей и потерь тепла в окружающую среду. На фиг.2, 3 представлено такое распределение температур для заявляемого устройства при времени периода Т 2700 с (45 мин) и Т 1800 с (30 мин).

Представленные кривые наглядно свидетельствуют о преимуществах насадки, выполненной из 3 слоев: латунь, шамот, сталь. Использование с холодной стороны насадки слоев из материала с теплопроводностью выше теплопроводности основного слоя приводит к увеличению скорости прогрева насадки Исходя из этого, температура уходящих газов при многослойной насадке ниже, а степень регенерации тепла

выше, чем при обезвреживании в аппарате с насадкой из шамота.

Из приведенных графиков также видно, что работа аппарата с 3-услойной насадкой проходит достаточно устойчиво при различной продолжительности периода (гп) . В случае же использования насадки из шамота при увеличении тп более 1800 с (30 мин) возможно затухание проходящего в аппарате процесса. Следовательно, при использовании многослойной насадки при прочих равных условиях сокращается число периодов и, исходя из этого, уменьшается количество выбросов неочищенного газа в атмосферу в момент реверса движения.

Устройство для дожигания отбросных газов дает возможность использовать в качестве теп лоаккумулирующего материала насадки отходы различных производств (например, металлическая стружка).

Предложенное устройство для дожигания отбросных газов наряду с увеличением полноты обезвреживания токсичных примесей, позволяет снизить расход дополнительного топлива. Это объясняется

снижением сорбционной емкости теплоак- кумулирующего материала, из которого выполнена холодная сторонарегенеративных насадок.

Формула изобретения

Устройство для дожигания отбросных газов, содержащее теплоизолированный корпус, патрубки ввода и вывода газа, газопроницаемые регенеративные многостойкие насадки и камеру горения отбросного

газа, отличающееся тем, что, с целью увеличения эффективности обезвреживания за счет глубокой утилизации тепла и сокращения сорбционных процессов на поверхности насадок, насадки выполнены из материалов с возрастающей к периферийным слоям теплопроводностью и уменьшающейся сорбционной способностью

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического обезвреживания газов | 1981 |

|

SU1011951A1 |

| Установка для дожигания отбросных газов | 1990 |

|

SU1788389A1 |

| Способ обезвреживания отбросных газов | 1982 |

|

SU1044894A1 |

| Устройство для дожигания сбросных газов | 1988 |

|

SU1629695A1 |

| Устройство для дожигания отбросных газов | 1990 |

|

SU1719791A1 |

| Устройство для дожигания отбросных газов | 1985 |

|

SU1259079A1 |

| Устройство для термического дожигания сбросных газов | 1983 |

|

SU1135969A2 |

| Способ термического обезвреживания отбросных газов | 1987 |

|

SU1477986A1 |

| Устройство для дожигания отбросных газов | 1986 |

|

SU1404754A1 |

| Устройство для очистки отбросных газов от паров и аэрозолей органических веществ | 1989 |

|

SU1755912A1 |

Изобретение относится к области охраны окружающей среды и может быть использовано в химической нефтехимической и других отраслях промышленности Цель изобретения - увеличение эффективности обезвреживания за счет более глубокой утилизации тепла и сокращения сорбционных процессов на поверхности насадок В устройстве для дожигания отбросных газов регенеративные насадки выполнены многослойными, причем с периферийной стороны теплоаккумулирующий слой установлен со слабо развитой пористой структурой, низкой удельной поверхностью и высокой теплопроводностью, что позволит увеличить полноту обезвреживания газа, содержащего токсичные компоненты Устройство позволит проводить процесс очистки выбросов без затрат дополнительного топлива. 3 ил.

Таблица 1

Таблица 2

OilфV

4,6 2fl 2jf 2% faeemgr Регенератора,

i-u/cr/wbHCtf ffffnffdKCf t 2 -neeadfff м&мгма,

Ъа.Ј

ббЛОЛХГ НННвРвМф

Ь-и&момцая wcadw, 2- наладка иьн&паг//0.

ЯеЗ

| Устройство для термического дожигания сбросных газов | 1980 |

|

SU885713A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для термического обезвреживания сбросных газов | 1983 |

|

SU1135970A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-23—Публикация

1990-01-30—Подача