(54) ПЕЧЬ ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТОГО

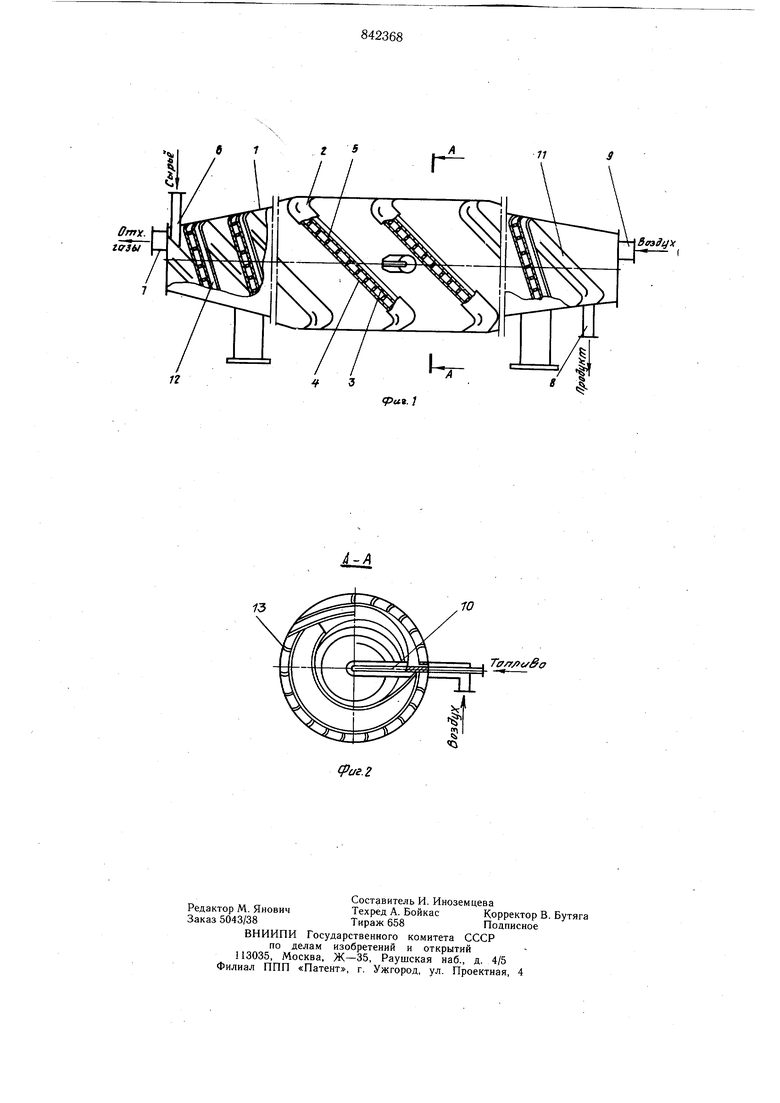

МАТЕРИАЛА . только за счет силы трения частиц о стенки корпуса и силы давления потока газа на частицы. Цель изобретения - снижение расхода топлива путем интенсификации тепло- и массообменэ и увеличения производительности. Указанная цель достигается тем, что в печи для тепловой обработки зернистого материала, содержащей горизонтальный корпус, перегородки, закрепленные на внутренней поверхности корпуса, выполненные из вогнутых по ходу газа ребер разной высоты с перемычками между ними, причем в перегородках в переднем по ходу газа ребре выполнены лопатки с наклоном в сторону перемещения материала, перегородки выполнены с противоположными по заходу подъемными и опускными полувитками с переменой захода в верхней и нижней части корпуса, причем щаг опускных полувигков больше шага подъемных полувитков. Задние по ходу газа ребра перегородок выполнены переменной высоты/ с наибольшей высотой в нижней части корпуса. При этом перегородки выполнены многоза ходивши. Печь для тепловой обработки зернистого материала позволяет проводить полную тепловую обработку зернистых материалов с минимальным расходом топлива за счет утилизации тепла отходящих газов и готового продукта, организовать противоточное движение газа и материала в горизонтальном аппарате за счет энергии одного потока газа, с помощью которого обрабатываемый материал перемещается по полному периметру внутренней поверхности корпуса, интенсифицировать тепло- и массообмен за счет высокой и постоянной разности скороетей истекающих струй газа, увеличить время контакта реагирующих фаз за счет увеличения длины пути перемещения материала по полувйткам противоположных (левых и правых) заходов винтовой линии. На фиг. 1 изображена печь, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1. Печь содержит корпус 1 с размещенными на его внутренней поверхности перегородками 2,-которые выполнены из двух ребер - переднего 3 и заднего 4 (считая по ходу газового потока), и расположенных между ребрами 3 и 4 на определенном расстоянии друг от друга по всей длине перегородки перемычек 5. На одном конце печи размещены штуцеры 6 ввода сырья и 7 вывода отработанных газов, на другом, - штуцеры 8 вывода готового продукта и 9 ввода воздуха. В средней части печи по оси корпуса размещена горелка 1.0. Перегородки 2 содержат опускные 11 и подъемные 12 полувитки, размещенные по разные стороны вертикальной плоскости сечения корпуса, причем направление заходов винтовой линии тюдъемных и опускных полувитков противоположное. Полувитки опускные 11 и подъемные 12 соединены попарно между собой в верхней и нижней части корпуса так, что перегородки 2 расположены на внутренней поверхности корпуса с периодическим (через 180°) изменением направления захода винтовой линии с правого на левое. Применение подъемных полувитков 12 с противоположным по отношению к опускным полувиткам заходом позволяет осуществить подъем материала под положительным, углом, в то время как при обычной винтовой линии угол подъема будет отрицательным. Шаг винтовой линии опускных полувитков выполнен большим, чем соответствующий щаг подъемных полувитков. Этим достигается увеличение длины перегородок 2, по сравнению с обычной винтовой линией. Задние ребра 4 перегородок 2 выполнены большей высоты, чем передние ребра, кроме того, высота задних ребер выполнена переменной с увеличением высоты в нижней части подъемных полувиткрв, вследствие чего в поперечном сечении (фиг. 2) задние ребра образуют отверстие для прохода основного потока газа, расположенное эксцентрично сечению собственно корпуса, со смещением отверстия вниз и в сторону середины подъемного полувитка. Передние 3 и задние 4 ребра выполнены вогнутыми навстречу потоку газа, кроме того, передние ребра 3 по всей длине снабжены соплами, расположенными вблизи внутренней поверхности корпуса у основания ребер и выполненными в виде жалюзи 13 с наклоном лопаток по направ лению продвижения обрабатываемого мате риала вдоль перегородок 2 от загрузки к выгрузке. Перегородки 2 могут быть выполнены мнргозаходными для увеличения производительности печи. Печь работает следующим образом. Исходный материал (сырье) поступает в зону подогрева корпуса 1 через штуцер б перед последним по ходу газа опускным полувитком 11 перегородки 2 и под воздействием струй газа, истекающих из жалюзи 13, перемещается вдоль переднего ребра 3 перегородки 2 и внутренней поверхности корпуса по винтовой линии по направлению к выгрузке. В нижней части корпуса материал переходит на подъемный полувиток 12 и продвигается вдоль переднего ребра 3 подъемного полувитка по винтовой линии противоположного захода в обратном направлении. Поскольку угол подъема винтовой линии подъемного полувитка больще, чем опускного, то в верхней части корпуса материал оказывается впереди штуцера 6 ввода. При дальнейшем продвижении по полувиткам 11 и 12 перегородки 2 материал последовательно проходит зоны подогрева, сушки и охлаждения и в виде готового продукта удаляется из печи через штуцер 8. Навстречу обрабатываемому материалу вдоль корпуса движется поток газа-теплоносителя. В зоне охлаждения теплоносителем является воздух, поступающий через штуцер 9, в зоне обжига - продукты горения топлива, получаемые с помощью горелки 10, в зоне подогрева - отходящие газы, удаляемые из печи в охлажденном виде через штуцер 7. Поток газа, проходящий вдоль корпуса в направлении от выгрузки материала к загрузке, под воздействием скоростного напора захватывается задним ребром 4 перегородки 2 и распределяется по подъемным 12 и опускным 11 полувиткамперегородки параллельными потоками с помошью перемычек 5, препятствующих проскоку газа в пространство между ребрами 3 и 4 вдоль перегородки. Поток газа, поступивший- в пространство между ребрами, 3 и 4, изменяет направление движения и выходит через жалюзи 13 в виде струй перед передним ребром 3 перегородки 2 под углом к основному потоку, воздействуя на материал и- перемещая его вдоль передней стенки перегородки. После истечения газа из жалюзи его скорость падает и он смешивается с основным потоком газа. Вследствие того, что высота заднего ребра выполнена переменной, расход газа через жалюзи подъемных полувитков выше, чем расход газа через жалюзи опускных полувитков, что позволяет воздействовать на материал в районе подъемных полувитков с больщей скоростыд, обеспечивающей подъем материала по винтовой линии снизу вверх. При движении материала вдоль перегородки на него действует также центробежная сила и сила давления основного газового потока, прижимающие материал к корпусу и переднему ребру перегородки, что тормозит движение частиц и снижает скорость их перемещения в корпусе/от загрузки к выгрузке, увеличивая тем самым время контакта реагирующих фаз. Применение печи позволяет резко снизит металлоемкость и стоимость оборудования, особенно по сравнению с крупногабаритными печами с вращающимися барабанами, которые являются самыми распространенными в промыщленности аппаратами

с противоточным движением газа и материала.

Кроме того, отпадает надобность в холодильнике, опорных станциях и приводе печи, резко уменьщается расход огнеупоров.

Формула изобретения

1. Печь для тепловой обработки зернистого материала, содержащая горизонтальный корпус, перегородки, закрепленные на внутренней поверхности корпуса, выполненные из вогнутых по ходу газа ребер разной высоты с перемычками между ними, причем

в перегородках, в переднем по ходу газа ребре, выполнены лопатки с наклоном в сторону перемещения материала, отличающаяся тем, что, с целью снижения расхода топлива путем интенсификации тепло- и массообмена и увеличения производительности, перегородки выполнены с противоположными по заходу подъемными и опускными полувитками с переменой захода в верхней и нижней части корпуса, причем шаг опускных полувитков больше шага подъемных полувитков.

2.Печь по п. 1, отличающаяся тем, что задние по ходу газа ребра перегородок выполнены переменной высоты с наибольшей высотой в нижней части корпуса.

3.Печь по п. 1, отличающаяся тем, что перегородки выполнены многозаходными.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 169021, кл. F 27 В 15/10,. 1961. 2. Патент Великобритании № 1312393, кл. F 4 В, опублик. 1973.

3.Авторское свидетельство СССР № 487286, кл. F 27 В 15/00, 1973.

4.Авторское свидетельство СССР № 302574, кл. F 27 В 7/00, 1969.

5. Авторское свидетельство СССР по заявке № 2734289/29-33, кл. F 27 В 7/34, 1979.

BoadtlX

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU798460A1 |

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| ТЕПЛОГЕНЕРАТОР | 1997 |

|

RU2126942C1 |

| ПЕЧЬ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2016 |

|

RU2623158C1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Рама завалочного окна металлургической печи | 1981 |

|

SU1016617A1 |

| ПЕЧЬ ОТОПИТЕЛЬНАЯ | 2001 |

|

RU2232945C2 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ДЫМОВЫХ ГАЗОВ | 1999 |

|

RU2162584C2 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2001 |

|

RU2213307C2 |

ГО

Тр/7/ е/Вс

Авторы

Даты

1981-06-30—Публикация

1979-04-06—Подача