Изобретение относится к химическому машиностроению, а именно к печам для термической обработки сыпучих материалов и может быть использовано для обжига известняка, глины, сульфатов металлов и т.п.

Известны устройства для термической обработки сыпучих материалов, содержащие вертикальный корпус с центральной трубой, с раздельным вводом газовзвеси в центральную трубу и в межтрубное пространство tl3«

Недостатком этих устройств является прямоточное движение обоих потоков теплоносителя, при котором практически отсутствует теплообмен через стенку, что ведет к повышенному расходу топлива на термическую обработку сыпучих материалов, вследствие высокой температуры отходящих газов.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является пеуь, содержащая вертикальный корпус с пучком параллельных труб, верхние концы которых пропущены через перфорированную вставку, а нижние концы соединены с инжектором загрузочного

устройства, и патрубками для ввода теплоносителя и вывода материала 2. К недостаткам известной печи следует отнести высокую температуру пневмопотока ha выходе из пучка труб, и как следствие, повышенный расход топлива, а при реализации подачи газовзвеси из пучка труб в межтрубное пространство - недоступность для чистки межтрубного пространства из-за неразборности конструкции корпуса, возможность забивки межтрубного пространства при выполнении наклонной поверхности на нижней перегородке вследствие наличия лабиринта, создаваемого пучком труб, выключение из теплообмена части поверхности труб при заполнении на;полнителем наклонной плоскости на нижней перегородке.

Целью изобретения является снижение металлоемкости и расхода топлива.

Поставленная цель достигается тем, что печь для термической обработки сыпучего материала, содержащая вертикальный корпус с пучком параллельных труб, верхние концы которых пропущены через перфорированную вставку, а нижние концы соедийены с инжектором загрузочного устройства, и патрубки для ввода теплоносителя и вывода газа и материала, снабжена полой поперечной перегородкой с верхней перфорированной стенкой и штуцером для подвода воздуха или газа, через которую пропущены нижние концы труб.

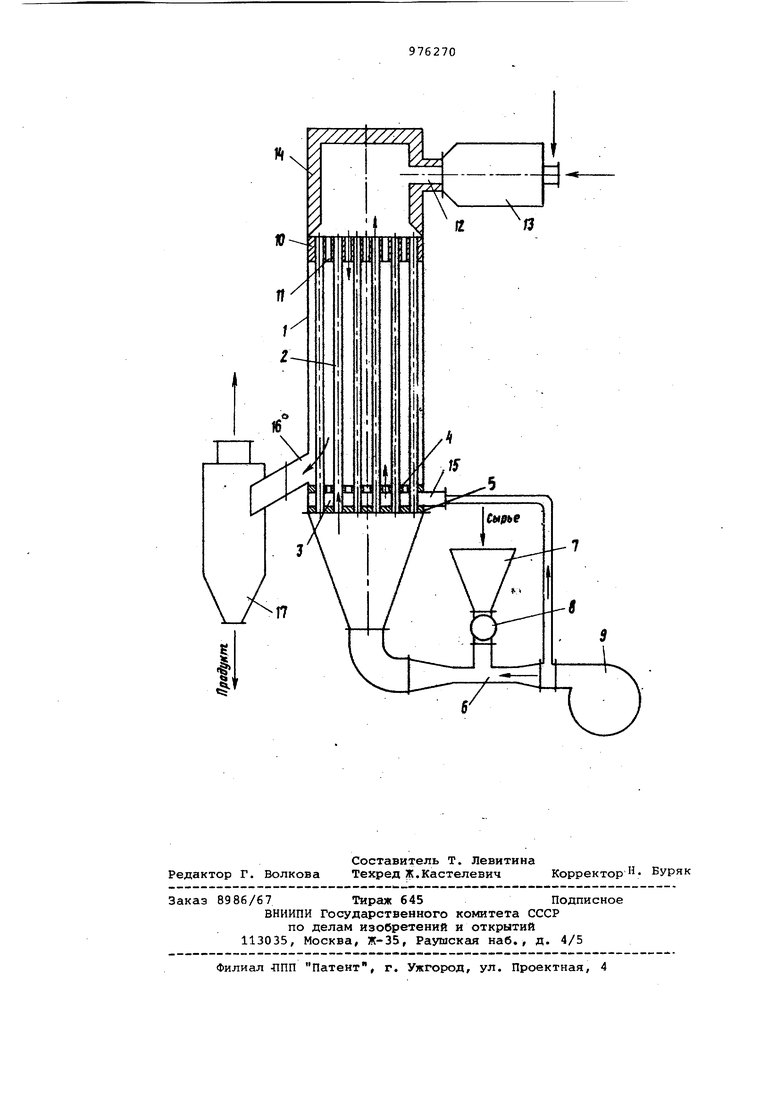

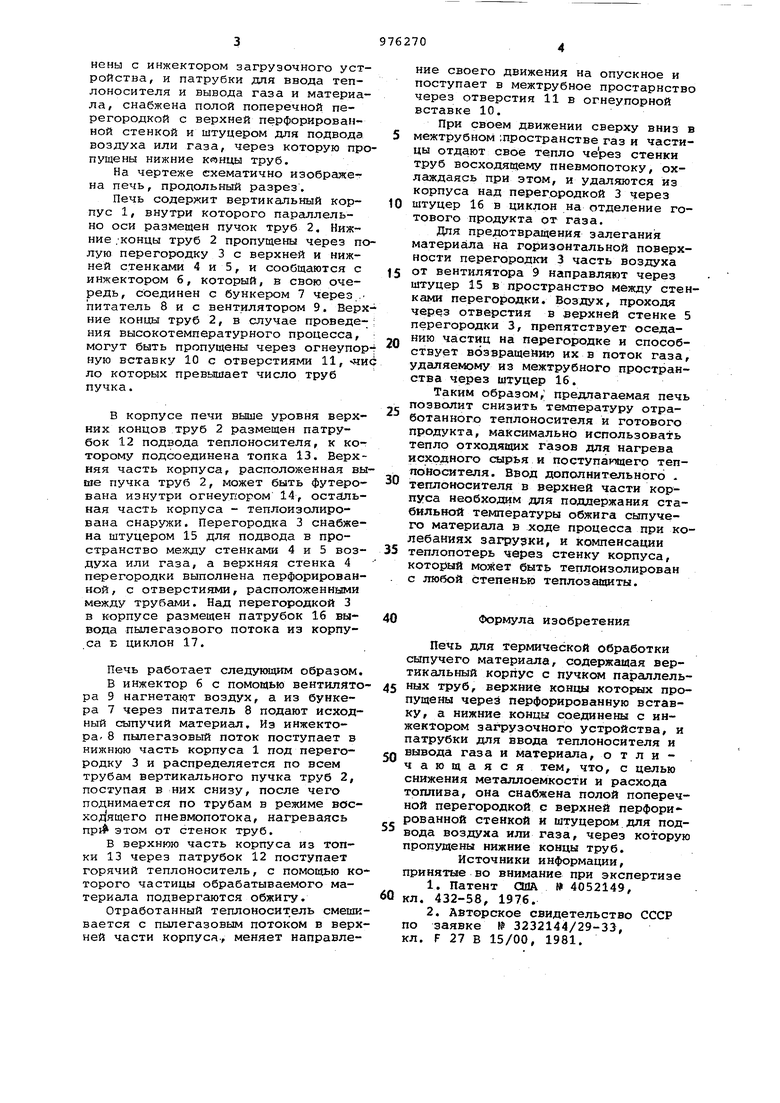

На чертеже схематично изображена печь, продольный разрез.

Печь содержит вертикальный корпус 1, внутри которого парсшлельно оси размещен пучок труб 2. Нижние /концы труб 2 пропущены через полую перегородку 3 с верхней и нижней стенками 4 и 5, и сообщаются с инжектором б, который, в свою очередь, соединен с бункером 7 через . питатель 8 и с вентилятором 9. Верхние концы труб 2, в случае проведения высокотемпературного процесса, могут быть пропущены через огнеупор ную вставку 10 с отверстиями 11, -ни ло которых превышает число труб пучка.

В корпусе печи выше уровня верхних концов труб 2 размещен патрубок 12 подвода теплоносителя, к которому подсоединена топка 13. Верхняя часть корпуса, расположенная выше пучка труб 2, может быть футерована изнутри огнеупором 14, остальная часть корпуса - теплоизолирована снаружи. Перегородка 3 снабжена штуцером 15 для подвода в пространство между стенками 4 и 5 воздуха или газа, а верхняя стенка 4 перегородки выполнена перфорированной, с отверстиями, расположенными между трубами. Над перегородкой 3 в корпусе размещен патрубок 16 вывода пылегазового потока из корпуса Б циклон 17.

Печь работает следующим образом,

В инжектор б с помощью вентилятора 9 нагнетают воздух, а из бункера 7 через питатель 8 подают исходный сыпучий материал. Из инжектора. 8 пылегазовый поток поступает в нижнюю часть корпуса 1 под перегородку 3 и распределяется по всем трубам вертикального пучка труб 2, поступая в них снизу, после чего поднимается по трубам в режиме восхо ящего пневмопотока, нагреваясь npi этом от стенок труб.

В верхнюю часть корпуса из топки 13 через патрубок 12 поступает горячий теплоноситель, с помощью которого частицы обрабатываемого материала подвергаются обжигу.

Отработанный теплоноситель смешивается с пылегазовым потоком в верхней части корпуса., меняет направление своего движения на опускное и поступает в межтрубное простарнство через отверстия 11 в огнеупорной вставке 10.

При своем движении сверху вниз в

межтрубном ;пространстве газ и частицы отдают свое тепло через стенки труб восходящему пневмопотоку, охлаждаясь при этом, и удаляются из корпуса над перегородкой 3 через

0 штуцер 16 в циклон на отделение готового продукта от газа.

Для предотвращения залегания материала на горизонтальной поверхности перегородки 3 часть воздуха

5 от вентилятора 9 направляют через штуцер 15 в пространство между стенками перегородки. Воздух, проходя через отверстия в верхней стенке 5 перегородки 3, препятствует оседанию частиц на перегородке и способствует возвращению их в поток газа, удаляекюму из межтрубного пространства через штуцер 16.

Таким образом; предлагаемая печь позволит снизить температуру отработанного теплоносителя и готового продукта, максимально использовать тепло отходящих газов для нагрева исходного сырья и поступаквдего теп. поносителя. Ввод дополнительного .

тештоносителя в верхней части корпуса необходим для поддержания стабильной температуры обжига сыпучего материала в ходе процесса при колебаниях загрузки, и компенсации

5 теплопотерь через стенку корпуса,

который может быть теплоизолирован . с любой степенью теплозащиты.

Формула изобретения

Печь для термической обработки сыпучего материала, солержаиая вертикальный корпус с пучке параллельHbjx труб, верхние концы которадх пропущены через перфорированную вставку, а нижние концы соединены с инжектором загрузочного устройства, и патрубки для ввода теплоносителя и

вывода газа и материала, отличающаяся тем, что, с целью снижения метёшлоемкости и расхода топлива, она снабжена полой поперечной перегородкой с верхней перфори рованной стенкой и штуцером для подвода воздуха или газа, через которую пропущены нижние концы труб. Источники информации, принятые во внимание при экспертизе

1.Патент ОНА 4052149, кл, 432-58, 1976.

2.Авторское свидетельство СССР по заявке № 3232144/29-33,

кл. F 27 В 15/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для обжига сыпучих материалов | 1981 |

|

SU951049A1 |

| ПНЕВМОТРУБНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2676716C1 |

| Вращающаяся печь | 1979 |

|

SU842365A1 |

| Печь для термической обработки сыпучих материалов | 1978 |

|

SU767489A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Печь для термической обработки сыпучего материала | 1990 |

|

SU1749667A1 |

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| ВЕРТИКАЛЬНЫЙ КОЖУХОТРУБЧАТЫЙ ТЕПЛООБМЕННИК | 2020 |

|

RU2749474C1 |

| Теплообменник вращающейся печи | 1980 |

|

SU934166A1 |

Авторы

Даты

1982-11-23—Публикация

1981-03-03—Подача