(54) ПЕЧЬ ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНИСТОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU842368A1 |

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| Аппарат для термической обработки мелкозернистого материала | 1980 |

|

SU945617A1 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

| Печь для термической обработки сыпучего материала | 1990 |

|

SU1749667A1 |

| Печь с псевдоожиженным слоем | 1973 |

|

SU474667A1 |

| Способ тепловой обработки зернистого материала | 1978 |

|

SU734493A1 |

| Печь для термической обработки сыпучих материалов | 1978 |

|

SU767489A1 |

| Устройство для тепловой обработки сыпучего материала | 1987 |

|

SU1560953A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

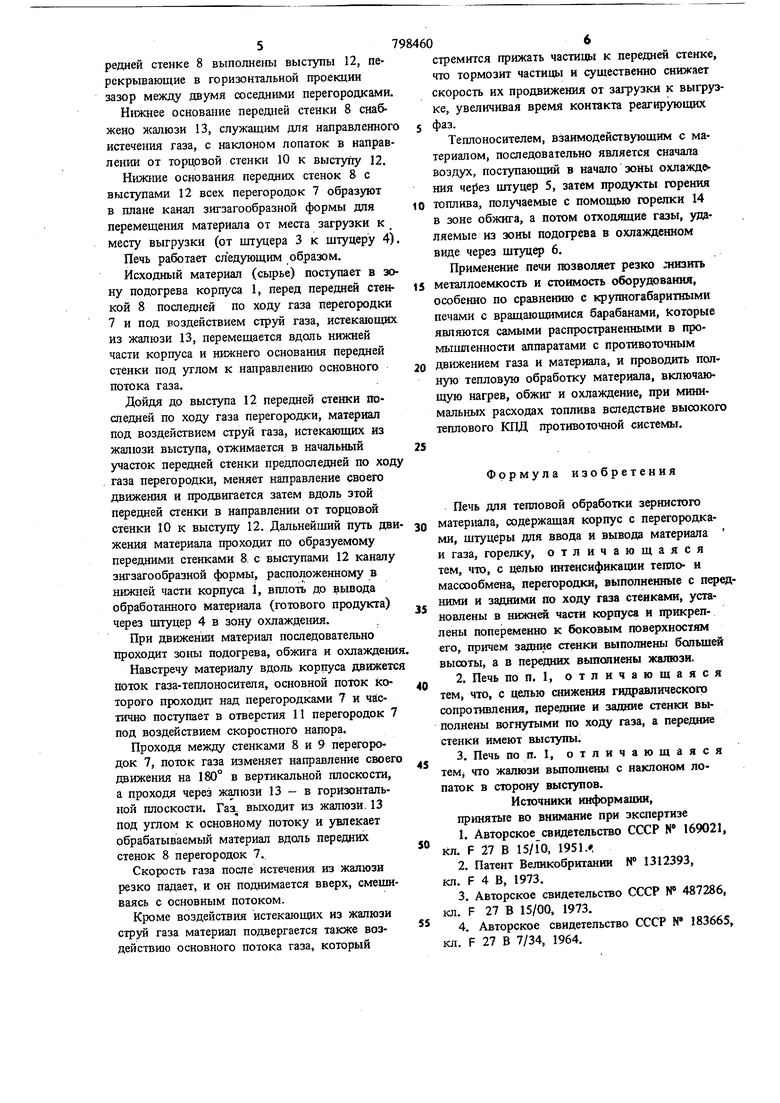

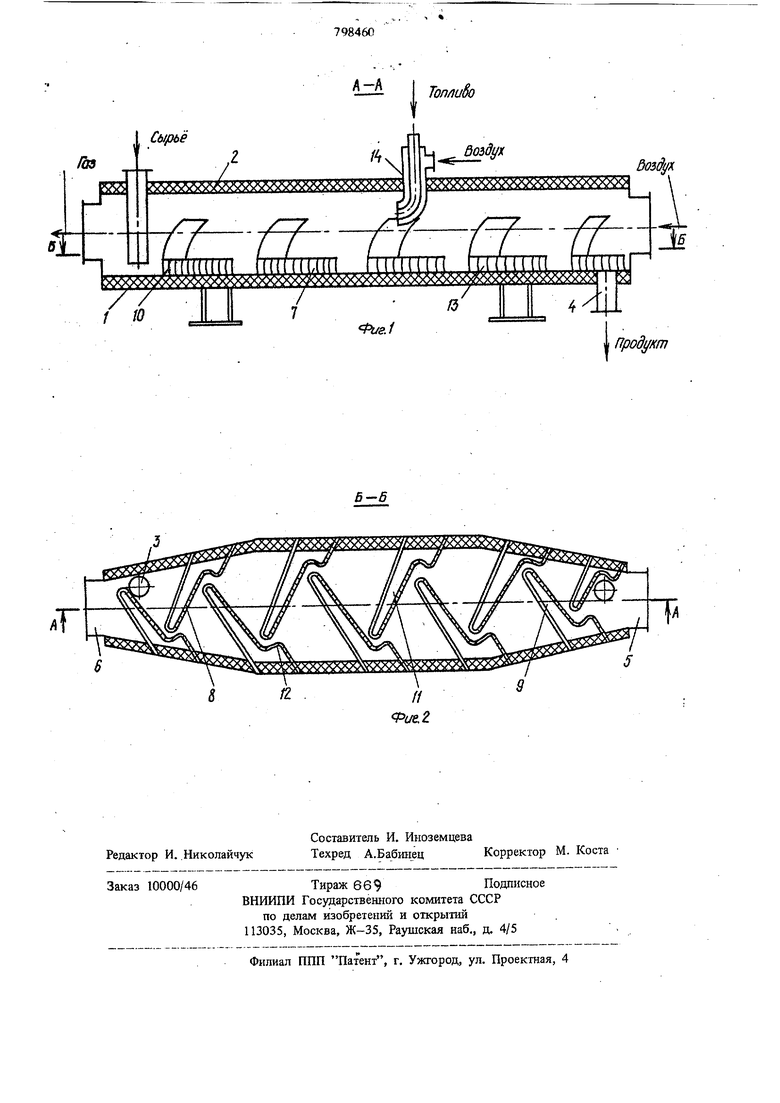

Изобрете1ше относится к химическому маши ностроеншо, промышленности строительных материалов и может быть использовано для тепловой обработки зернистых материалов в потоке теплоносителя, при противоточном даижении с прямым контактом реагирующих фаз, в частности для получения извести, активного угля, разложения солей и т.п. Известны аппараты для проведения тепловой обработки зер1шстых материалов при противоточном движении газа-теплоносителя и обрабатываемого материала как в вертикальном, так и горизонтальном исполнении. К аппаратам вертикального исполнения относятся печи с падающим слоем, выполненные в виде вертикальной шахты. В этих печах движе ше частиц обрабатываемого материала происходит под действием силы тяжести сверху вга1з при движении теплоносителя настречу частицам снизу вверх. Для увеличения времени контакта реагирующих фаз применяют пульсирздощий поток газа 1 и 12, наклонные перегородки в шахте 3 и другие конструктив ные приемы, направленные на торможение ;падаюищх частиц. Недостатками аппаратов вертикального нополнення явл5аотся большая высота, мапое время контакта газа с материалом, большой пьшеунос при обработке полидисперсного материала, ограничение скорости теплоносителя скоростью витания частиц материала. К противоточным аппаратам горизонтального исполнения относятся широко известные печи с вращающимися барабанами, в которых теплоноситель движется с малой скоростью поверх слоя обрабатываемого материала. К недостаткам печей с вращаюш 1мися ба рабанами относятся сложность конструкции, большие габариты, высокая металлоемкость, большие капитальные затраты на сооружение печей. Дальнейшая интенсификация тепло и мао сообмена в печах с вра1иаюц1;имися барабанами за счет увеличения относительной скорости движения реагирующих фаз невозможна из-за резкого возрастания пьтеуноса. Аппараты горизонтального исполнения, в которых тепловая обработка материала происходит в потоке теплоносителя, позволяют увеличить относительную скорость движения фаз по сравненшо с аппаратами вертикального исполнения, а длина рабочего канала в них не ограничена высотными габаритами. Наиболее близким по технической сущности к предлагаемому является аппарат (теплообменник) для обработки тонкодисперсных материалов во взвешенном состоянии, содержащий цилиндрический корпус с тангенциально расположеннынга на его боковой поверхности патрубками дпя ввода газа и вывода обработанного материала, центральным патрубком для подачи материала, направляющего устройства, выполиешюго в виде сшфальпого канала, с приливами на внешней стенке через каждые 80° и щелями на внутренней стенке расположенными по касательной к приливам. Газ в аппарате движется по горизонтальном спиральному каналу в направлении от периферийных витков к центральным, а обрабатываемый материал перемещается в потоке теплоносителя от центрального ввода до периферийной выгрузки, переходя из центральных витков спирали в периферийные через щели в стенках спирали под действием центробежной силы 4. К недостаткам аппарата относятся невозмож кость -проведения полной тепловой обработки материала, включающей нагрев, обжиг и охлаж дение; снижение эффективности тепло- и массообмена вследствие перехода части потока более нагретого газа из периферийных витков спирали через перетечные щели в центральные витки с более низкой температурой газа, что снижает температур1а)Ш напор по сравнешпо с чисто противотошым I. движегшем газа и материала{ малое время контакта материала с газом вследствие того, что материал проходит лищь половину каждого витка спирали, а затем переходит в следующий виток. Кроме того, имеются трудности изготовления, разборки и сборки аппарата из-за наличия труднодост пных для сварки участков и необходимости компенсации температурных напряжений, а также трудности чистки спирал ного канала. Цель изобретения - интенсификация теллои массообмена. Для достажения этой цели в печк цпя тепловой обработки зернистого материала, содержащей корпус с перегородками, штуцеры для ввода и вывода материала и газа, горелку, перегородки, выполнеьшые с перещшми и задними по ходу газа стенками, установлены в нижней части корпуса и прикреплены попеременно к боковьпи поверхностям его. 7 4 причем задние стенки выполнены больщей высоты, а в передних выполнены жалюзи. Кроме того, перед1ше и задние стенки выполнены вогнутыми по ходу газа, а передние стенки имеют выступы, жалюзи выполнены с НШС10НОМ лопаток в сторону выступов. Предлагаемая печь позволяет проводить полную тепловую обработку зернистого материала с минимальным расходом топлива за счет утилизации тепла отходящих газов и готового продукта, организовать противоточное движение газа и материала при помощи многократного изменения направления движения части газа на 180° в вертикальной плоскости и транспортировки материала по зигзагообразному пути в нижней части корпуса, интенсифицировать тепло- и массообмен за счет высокой и постоянной разности скоростей, истекающих из жалюзи струй газа и продвитающегося вдоль нижнего основа1шя передней стенки перегородки обрабатываемого материала, увеличить время контакта реагирующих фаз за счет торможения частиц материала при их продвижении вследствие воздействия основного потока на истекающие из жалюзи струи газа. На фиг. 1 показана предлагаемая печь, разрез А-А на фиг. 2; на фиг. 2 - разрез Б-Б на фиг. 1.Печь содержит корпус 1 в горизонтальном, наклонном или спиральном исполнении, снабжешаш съемными крыщками 2, штуцером 3 ввода сырья и щтуцером 4 вывода готового продукта, а также штуцерами 5 ввода воздуха и 6 вывода отработанных газов. Изнутри корпус может быть футерован огнеупором. В. нижней части корпуса 1,частично перекрывая сечение по высоте и ширине и примыкая попеременно одним торцом справа и слева к боковым поверхностям его, по всей длине корпуса размещены перегородки 7. Каждая из перегородок 7 содержит передшою (по ходу газа) стенку 8, задшою стенку 9 и торцовую стенку 10, соединяющую стенки 8 и 9 и расположенную на некотором расстоян1Ш от боковой поверхности корпуса. Нижние кромки всех стенок примыкают к нихсней части корпуса, а боковые кромки передней и задней стенок 8 и 9 примыкают с одной стороны к боковой поверхности корпуса, с другой - к торцовой стенке 10. Задняя стенка 9 выполнена большей высоты, чем перед1шя 8, так что верхние кромки степок 8-10 и боковая поверхность корпуса в месте примыкания к ней стенок 8 и 9 образуют отверстия 11 для забора части потока газа. Передняя и задняя стенки 8 и 9 выполнены вогнутыми к потоку газа, причем в передней стенке 8 выполнены выступы 12, перекрывающие в горизонтальной проекции зазор между двумя соседними перегородками.

Нижнее основание передней стенки 8 снабжено жалюзи 13, служащим для направленного истечения газа, с наклоном лопаток в направлении от торцовой стенки 10 к выступу 12.

Нкжьше основания передних стенок 8 с выступами 12 всех перегородок 7 образуют в плане канал зигзагообразной формы для перемещения материала от места загрузки к месту выгрузки (от штуцера 3 к штуцеру 4)

Печь работает следующим образом.

Исходный материал (сырье) поступает в зону подогрева корпуса 1, перед передней стенкой 8 последней по ходу газа перегородки 7 и под воздействием струй газа, истекающих из жалюзи 13, перемещается вдоль нижней части корпуса и нижнего основания передней стенки под углом к направлению основного потока газа.

Дойдя до выступа 12 передней стенки последней по ходу газа перегородки, материал под воздействием струй газа, истекающих из жалюзи выступа, отжимается в начальный участок передней стенки предпоследней по ходу газа перегородки, меняет направление своего движения и продвигается затем вдоль этой передней стенки в направлении от торцовой стенки 10 к выступу 12. Дальнейший путь движения материала проходит по образуемому передними стенками 8. с выступами 12 каналу зигзагообразной формы, расположенному в нижней части корпуса 1, вплоть до вывода обработанного материала (готового продукта) через щтуцер 4 в зону охлаждения.

При движении материал последовательно проходит ЗО1Ш1 подогрева, обжига и охлаждения

Навстречу материалу вдоль корпуса движется поток газа-теплоносителя, основной поток которого проходит над перегородками 7 и частично поступает в отверстия 11 перегородок 7 под воздействием скоростного напора.

Проходя между стенками 8 и 9 перегородок 7, поток газа изменяет направление своего движения на 180° в вертикальной плоскости, а проходя через жалюзи 13 - в горизонтальной плоскости. Гаа выходит из жалюзи. 13 под углом к основному потоку и завлекает обрабатываемый материал вдоль передних стенок 8 перегородок 7.

Скорость газа после истечения из жалюзи резко падает, и он поднимается вверх, смещиваясь с основным потоком.

Кроме воздействия истекающих из жалюзи струй газа материал подвергается также воздействию основного потока газа, который

стремится прижать частицы к передней стенке, что тормозит частицы и существенно снижает скорость их продвижения от загрузки к выгрузке, увеличивая время контакта реагирующих

5 фаз.

Теплоносителем, взаимодействующим с материалом, последовательно является сначала воздух, поступающий в начало зоны охлаждения через щтуцер 5, затем продукты горения

10 топлива, получаемые с помощью горелки 14 в зоне обжига, а потом отходящие газы, удаляемые из зоны подогрева в охлажденном виде через щтуцер 6.

Применение печи позволяет резко лгазить

1$ металлоемкость и стоимость оборудования, особенно по сравнению с крупногабаритными печами с вращающимися барабанами, которые являются самыми распространенными в промыщденности аппаратами с противоточным

0 движением газа и материала, и проводить полную тепловую обработку материала, включающую нагрев, обжиг и охлаждение, при минимальных расходах топлива вследствие высокого теплового КПД противоточной системы.

5

Формула изобретения

Печь для тепловой обработки зернистого Q материала, содержащая корпус с перегородками, щтуцеры для ввода и вывода материала и газа, горелку, отличающаяся тем, что, с целью интенсификации тепло- и массообмена, перегородки, выполненные с передними и задними по ходу газа стенками, уста5новлены в нижней части корпуса н прикреплены попеременно к боковым поверхностям его, причем задние стенки выполнены бопьщей высоты, а в передних выполнены жалюзи.

0 тем, что, с целью снижения гидравлического сопротивления, передние и задние стенки выполнены вогнутыми по ходу газа, а передние стенки имеют выступы.

5 тем; что жалюзи выполнены с наклоном лопаток в сторону выступов.

Источники информации, принятые во внимание при экспертизе

0 кл. F 27 В 15/Го, 1951..

Авторы

Даты

1981-01-23—Публикация

1979-03-11—Подача