t

Изобретение относится к технической физике. Оно может найти применение в электротехнике жидких проводников и в электротехнических производствах для объективной приборной оценки оптимальности технологических процессов обработки и ко1гтроля по образцам - свидетелям качества покрытия и характера взаимодействия металлов, в частности сплошности обволакивания и наличия растворения жидкометаллическим покрытием твердого металлического электрода - подложки.

Известен способ определения взаимодействи твердометаллической подложки с жидкими расплавами, например растекания припоя при пайке посредством контроля краевого угла смачивания 1).

Однако этим способом нельзя определить сплошность покрытия на подложке и характер взаимодействия металлических сред на поверхности их раздела внутри периметра смачивания. Наиболее близким к предложенному является способ измерения тока, возникающего между двумя электродами в электролите при контроле защитных свойств металлических покрытии металлов, изучении контактной и щелевой коррозии и т.д., при котором в сосуд с агрессивным электролитом помешают два электрода, представляющие собой коррозионную пару, например Из материала покрытия и подложки, замыкают их через небольшое сопротивление, например резистор, и падение напряжения на нем записывают автоматическим потенциометром, об интенсивности происходяшего коррозионного процесса судят по участку временной зависимости тока, возникающего между упомянутыми электродами по участку, соответствующему времени более 30 мин 2.

Однако данный способ не позволяет определить глубинное взаимодействие жидкометаллического покрытия с твердым металлом подложки.

Целью изобретения является обеспечение точного и достоверного определения интенсивности и характера взаимодействия подложки с покрытием - сплошности покрытия и растворимости в ней покрываемого металла.

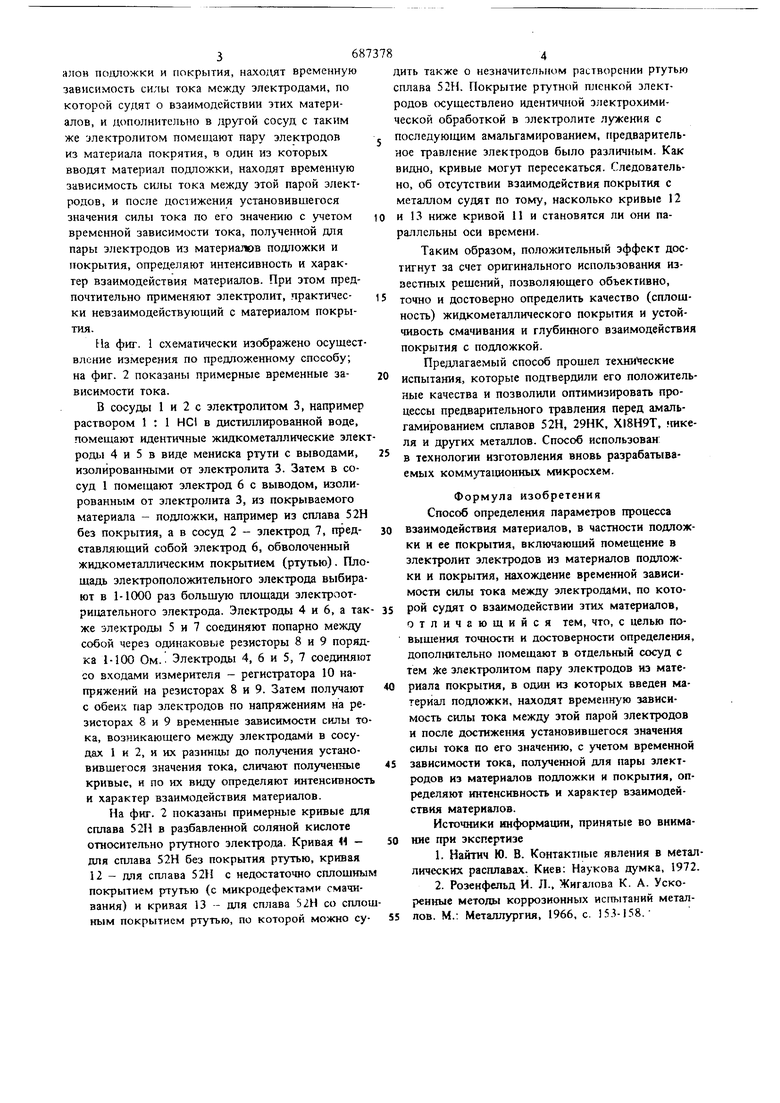

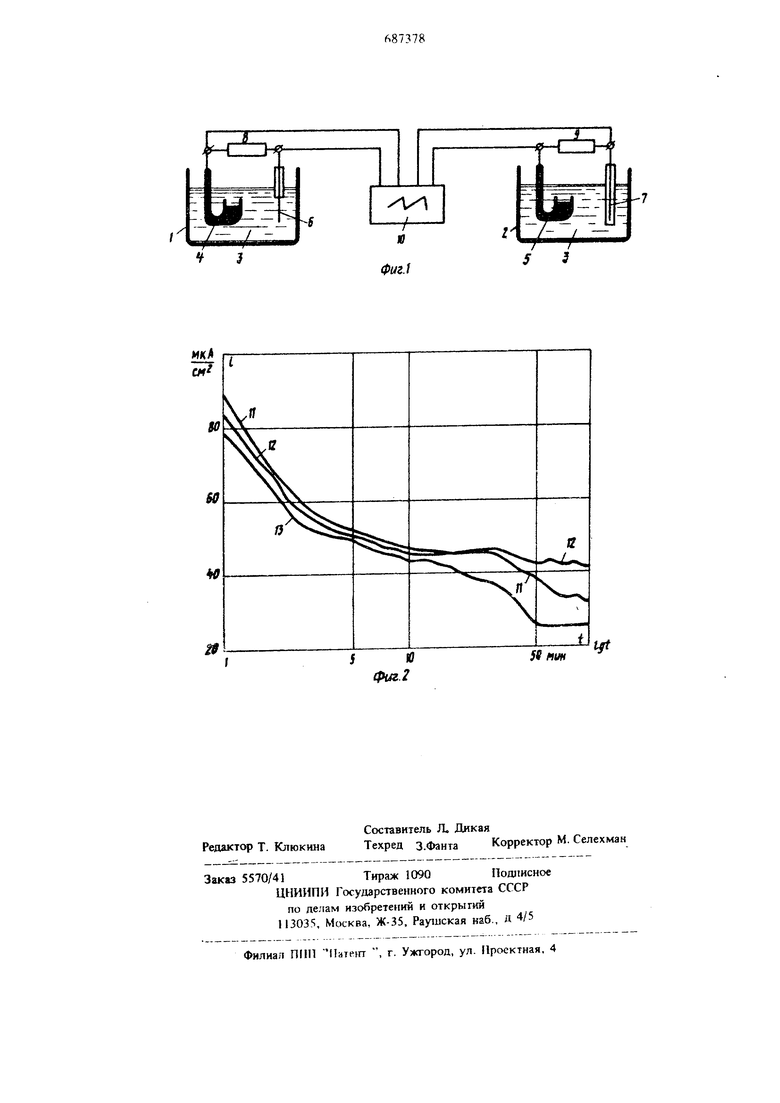

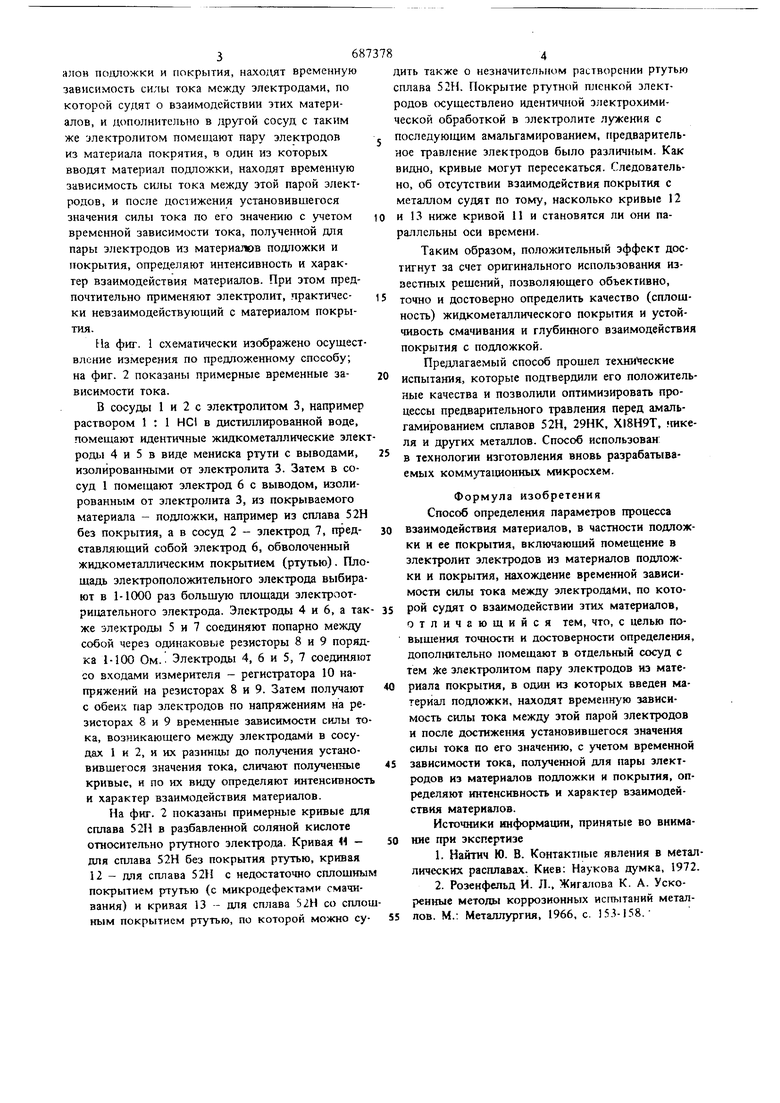

Это достигается тем, что в один сосуд с электролитом помешают электроды из матери368алон подложки и покрытия, находят временную зависимость силы тока между электродами, по которой судят о взаимодействии этих материалов, и дополнительно в другой сосуд с таким же электролитом помещают пару электродов из материала покрятия, в один из которых вводят материал подложки, находят временную зависимость силы тока между этой парой электродов, и после достижения установившегося значения силы тока по ето значению с учетом временной зависимости тока, полут1енной для пары электродов из материалов подложки и покрытия, определяют интенсивность и характер взаимодействия материалов. При этом предпочтительно применяют электролит, практически невзаимодействующий с материалом покрытия. На фиг. 1 схематически изображено осущест вление измерения по предложенному способу; на фиг. 2 показаны примерные временные зависимости тока. В сосуды 1 и 2 с электролитом 3, например раствором 1 : 1 HCI в дистиллированной воде, помещают идентичные жидкометаллическйе элек роды 4 и 5 в виде мениска ртути с выводами, изолированными от электролита 3. Затем в сосуд 1 помещают электрод 6 с выводом, изолированным от электролита 3, из покрываемого материала - подложки, например из сплава 52Н без покрытия, а в сосуд 2 - электрод 7, представляющий собой электрод 6, обволоченный жидко металлическим покрытием (ртутью). Пло щадь электроположительного электрода выбирают в 1-1000 раз больщую площади электроотрицательного электрода. Электроды 4 и 6, а так же электроды 5 и 7 соединяют попарно между собой через одинаковые резисторы 8 и 9 поряд ка 1-iOO Ом.. Электроды 4, 6 и 5, 7 соединяют со входами измерителя - регистратора 10 напряжений на резисторах 8 и 9. Затем получают с обеих пар электродов по напряжениям на резисторах 8 и 9 временные зависимости силы то ка, возникающего между электродами в сосудах 1 и 2, и их разнищ.1 до получения установнвщегося значения тока, сличают полученные кривые, и по их виду определяют интенсивност и характер взаимодействия материалов. На фкг. 2 показаны примерные кривые для сплава S2H в разбавленной соляной кислоте относительно ртутного электрода. Кривая И для сплава S2H без покрытия ртутью, кривая 12 - для сплава 52П с недостаточно сплощны покрытием ртутью (с мнкродефектзми смачивания) и кривая 13 - для сплава 52Н со сплощ ным покрытием ртутью, по которой можно суить также о незначительном растворении ртутью плава 52Н. Покрытие ртутной пленкой электодов осуществлено идентичной электрохимиеской обработкой в электролите лужения с оследующим амальгамированием, предварительое травление электродов было различным. Как идно, кривые могут пересекаться. Следовательо, об отсутствии взаимодействия покрытия с еталлом судят по тому, насколько кривые 12 13 ниже кривой 11 и становятся ли они пааллельны оси времени. Таким образом, положительный эффект достигнут за счет оригинального использования изaecTinjix рещеьшй, позволяющего объективно, точно и достоверно определить качество (сплошность) жидкометаллического покрытия и устойчивость смачивания и глубинного взаимодействия покрытия с подложкой. Предлагаемый способ прощел технические испытания, которые подтвердили его положительные качества и позволили оптимизировать продессы предварительного травления перед амальгамированием сплавов 52Н, 29НК, XI8H9T, -шкеля и других металлов. Способ использован в технологии изготовления вновь разрабатываемых коммутационных микросхем. Формула изобретения Способ определения параметров процесса взаимодействия материалов, в частности подложки и ее покрытия, включающий помещение в злектролит электродов из материалов подложки и покрытия, нахождение временной зависимости силы тока между электроадми, по которой судят о взаимодействии этих материалов, отличающийся тем, что, с целью повышения точности и достоверности определения, дополнительно помещают в отдельный сосуд с тем Ясе электролитом пару электродов из материала покрытия, в один из которых введен материал подложки, находят временную зависимость силы тока между этой парой электродов н после достижения установивщегося значения силы тока по его значению, с учетом временной зависимости тока, полученной для пары электродов из материалов подложки и покрытия, определяют интенсивность и характер взаимодействия материалов. Источники информащш, принятые во внимание при экспертизе 1.Найтич Ю. В. Контактные явления в металлических расплавах. Киев: Наукова думка, 1972. 2.Розенфельд И. Л., Жигалова К. А. Ускоренные методы коррозионных исгтытаний металлов. М.: Металлургия, 1966, с. 153-158.t J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ амальгамирования металлов и сплавов,слабовзаимодействующих с ртутью | 1983 |

|

SU1133311A1 |

| Способ определения параметров взаимодействия металлической подложки и ее жидкометаллического покрытия | 1981 |

|

SU989446A1 |

| Способ сортировки жидкометаллических герконов | 1979 |

|

SU858129A1 |

| СПОСОБ ИССЛЕДОВАНИЯ ЭЛЕКТРОКАПИЛЛЯРНЫХ ЯВЛЕНИЙ НА ЖИДКОМ ЭЛЕКТРОДЕ И УСТРОЙСТВО ДЛЯ ИХ РЕГИСТРАЦИИ | 1992 |

|

RU2069849C1 |

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| Способ изготовления контакт-детали жидкометаллического геркона | 1990 |

|

SU1749929A1 |

| ВРЕМЯЗАДАЮЩИЙ ЭЛЕКТРОД ПРОГРАММНО-ВРЕМЕННОГО УСТРОЙСТВА | 1993 |

|

RU2046437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОДИФФУЗИОННЫХ ЭЛЕКТРОДОВ | 2002 |

|

RU2290454C2 |

| Способ предварительной обработки поверхности металлов перед амальгамированием | 1979 |

|

SU1036812A1 |

| ИЗДЕЛИЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКИМ ПОКРЫТИЕМ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ | 2004 |

|

RU2345180C2 |

Авторы

Даты

1979-09-25—Публикация

1978-03-29—Подача