.. Изобретение относится к технологий переработки армированных пластмасс и может быть использовано при производстве шпангоутов, опорных поясов, ложементов, окантовок люков в строительных и транспортных областях народного хозяйства.

Целью изобретения является расширение технологических возможностей.

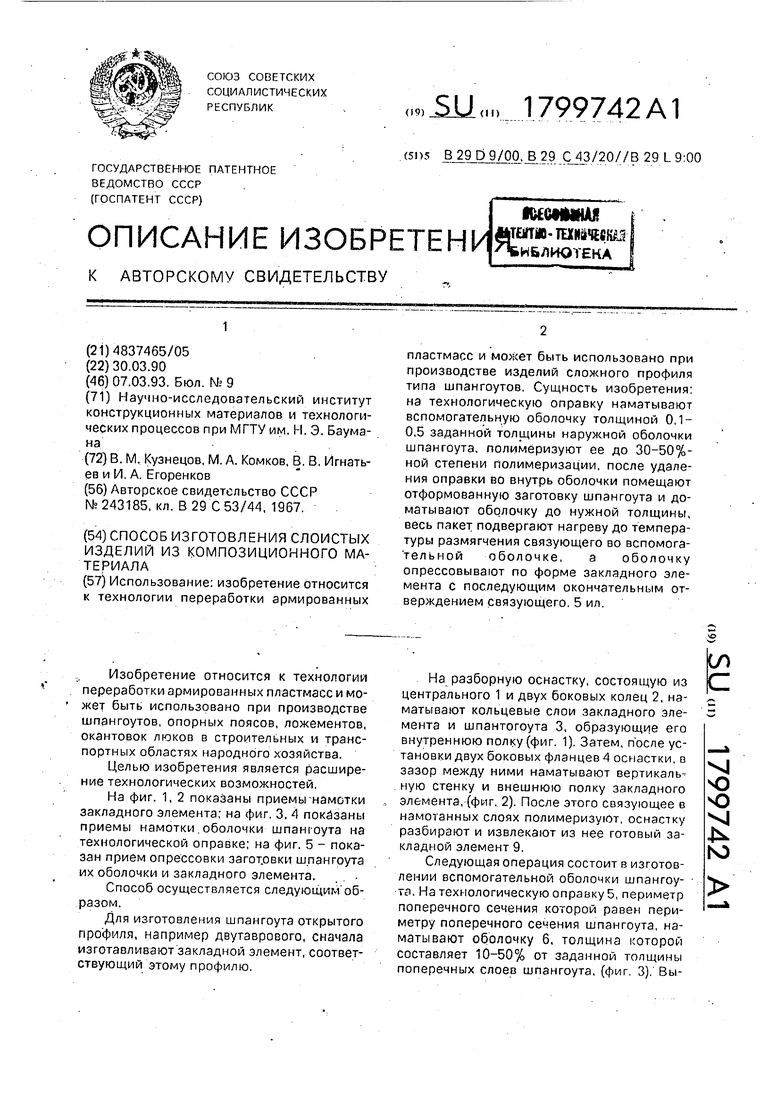

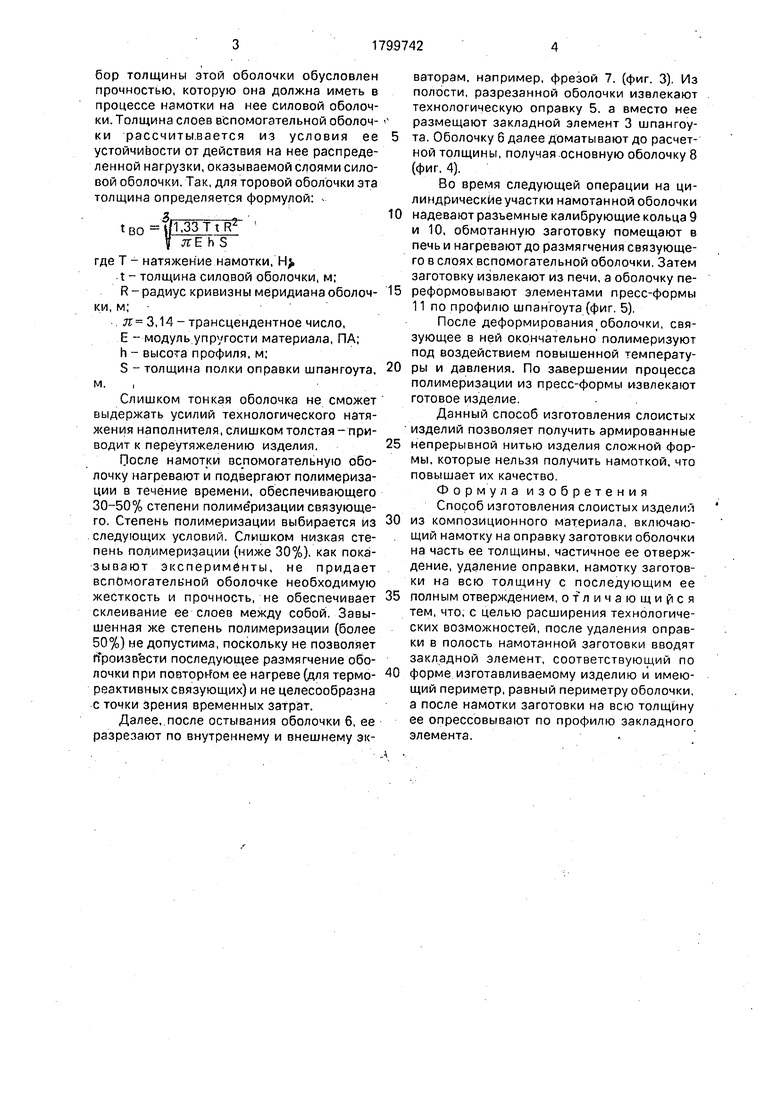

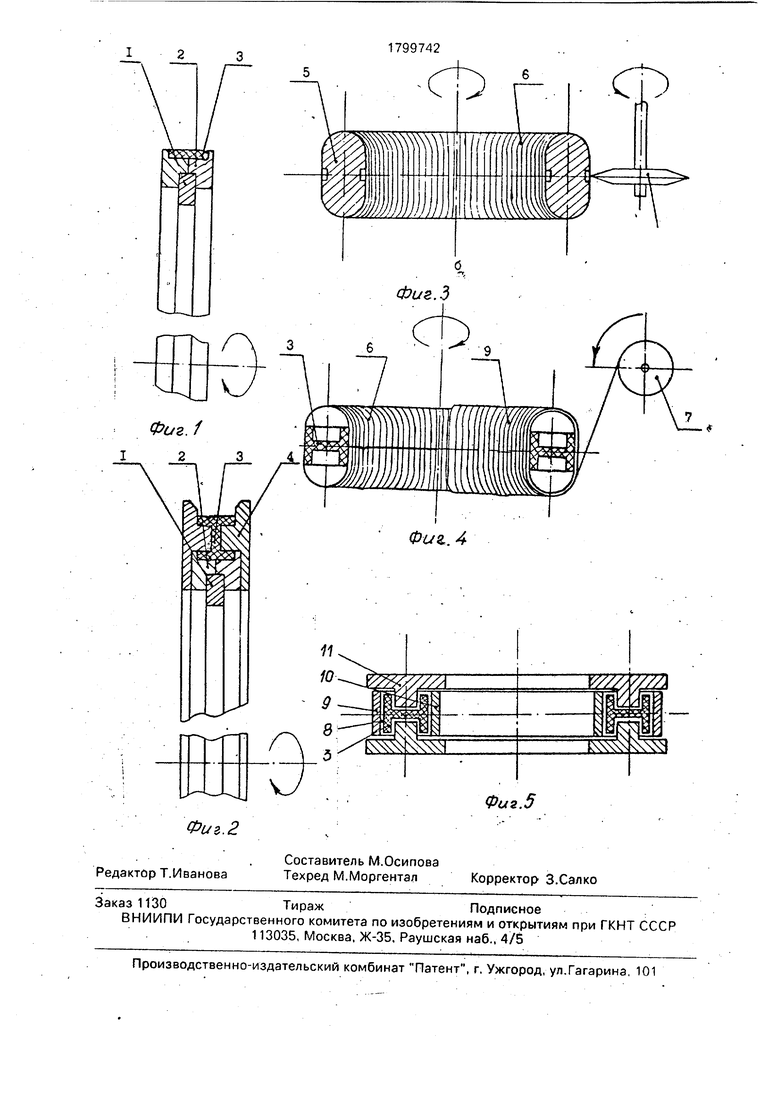

На фиг. 1, 2 показаны приемы намотки закладного элемента; на фиг. 3, 4 показаны приемы намотки.оболочки шпангоута на технологической оправке; на фиг. 5 - показан прием опрессовки заголовки шпангоута их оболочки и закладного элемента. . .

Способ осуществляется следующим образом.

Для изготовления шпангоута открытого профиля, например двутаврового, сначала изготавливают закладной элемент, соответствующий этому профилю.

На разборную оснастку, состоящую из центрального 1 и двух боковых колец 2, наматывают кольцевые слои закладного элемента и шпантогоута 3, образующие его внутреннюю полку (фиг. 1). Затем, после установки двух боковых фланцев 4 оснастки, в зазор между ними наматывают вертикальную стенку и внешнюю полку закладного элемента, (фиг, 2). После этого связующее в намотанных слоях полимёризуют, оснастку разбирают и извлекают из нее готовый закладной элемент 9.

Следующая операция состоит в изготовлении вспомогательной оболочки шпангоута. На технологическую оправку 5, периметр поперечного сечения которой равен периметру поперечного сечения шпангоута, наматывают оболочку 6. толщина которой составляет 10-50% от заданной толщины поперечных слоев шпангоута, (фиг. 3). Выел

с

4 О Ю

N Ю

бор толщины этой оболочки обусловлен прочностью, которую она должна иметь в процессе намотки на нее силовой оболочки. Толщина слоев вспомогательной оболоч- ки рассчитывается из условия ее устойчивости от действия на нее распределенной нагрузки, оказываемой слоями силовой оболочки. Так, для торовой оболочки эта толщина определяется формулой:

t во

f лгЕ hS где Т - натяжение намотки, Н)

t - толщина силовой оболочки, м;

R - радиус кривизны меридиана оболочки, м;

. п 3,14 -трансцендентное число,

Е - модуль.упругости материала, ПА;

h - высота профиля, м;

S - толщина полки оправки шпангоута, м. ,

Слишком тонкая оболочка не сможет выдержать усилий технологического натяжения наполнителя, слишком толстая - приводит к переутяжелению изделия.

Оосле намотки вспомогательную оболочку нагревают и подвергают полимеризации в течение времени, обеспечивающего 30-50% степени полиме ризации связующего. Степень полимеризации выбирается из . следующих условий. Слишком низкая степень полимеризации (ниже 30%), как показывают эксперименты, не придает вспомогательной оболочке необходимую жесткость и прочность, не обеспечивает склеивание ее слоев между собой. Завышенная же степень полимеризации (более 50%) не допустима, поскольку не позволяет произвести последующее размягчение оболочки при повторном ее нагреве (для термореактивных связующих) и не целесообразна с точки зрения временных затрат.

Далее,.после остывания оболочки 6, ее разрезают по внутреннему и внешнему экваторам, например, фрезой 7. (фиг. 3). Из полости, разрезанной оболочки извлекают . технологическую оправку 5, а вместо нее размещают закладной элемент 3 шпангоу5 та. Оболочку 6 далее доматывают до расчетной толщины, получая основную оболочку 8 (фиг. 4).

Во время следующей операции на цилиндрические участки намотанной оболочки

0 надевают разъемные калибрующие кольца 9 и 10, обмотанную заготовку помещают в печь и нагревают до размягчения связующего в слоях вспомогательной оболочки. Затем заготовку извлекают из печи, а оболочку пе5 реформовывают элементами пресс-формы 11 по профилю шпангоута (фиг. 5).

После деформирования оболочки, связующее в ней окончательно полимеризуют под воздействием повышенной температу0 ры и давления. По завершении процесса полимеризации из пресс-формы извлекают готовое изделие.

Данный способ изготовления слоистых изделий позволяет получить армированные

5 непрерывной нитью изделия сложной формы, которые нельзя получить намоткой, что повышает их качество.

Формула изобретения Способ изготовления слоистых изделий

0 из композиционного материала, включающий намотку на оправку заготовки оболочки на часть ее толщины, частичное ее отверж- дение, удаление оправки, намотку заготовки на всю толщину с последующим ее

5 полным отверждением, отличающийся тем, что, с целью расширения технологических возможностей, после удаления оправки в полость намотанной заготовки вводят закладной элемент, соответствующий по

0 форме изготавливаемому изделию и имеющий периметр, равный периметру оболочки, а после намотки заготовки на всю толщину ее спрессовывают по профилю закладного элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых шпангоутов сложного профиля | 1987 |

|

SU1456524A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ОПРАВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, ФОРМА ДЛЯ ЗАЛИВКИ АНТИАДГЕЗИОННОГО ЭЛАСТИЧНОГО МАТЕРИАЛА РАЗДЕЛИТЕЛЬНОГО СЛОЯ ОПРАВКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ИЗГОТОВЛЕНИЯ СЕКЦИЙ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СЕКЦИЯ НЕСУЩЕЙ РЕШЕТКИ РЕВЕРСЕРА ТЯГИ САМОЛЕТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2509649C1 |

| Способ изготовления слоистых изделий из композиционных материалов | 1982 |

|

SU1100111A1 |

| Торовый опорный шпангоут из композиционного материала | 1983 |

|

SU1161677A1 |

| СПОСОБ ФОРМИРОВАНИЯ СИЛОВОГО ШПАНГОУТА НА ЕМКОСТИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2340456C1 |

| Способ изготовления крупногабаритных тел вращения с поверхностью переменной кривизны многослойной разборной конструкции из полимерных композиционных материалов | 2017 |

|

RU2664942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| Лопасть ветрового колеса из композиционных материалов и способ ее изготовления | 1991 |

|

SU1807960A3 |

| Способ изготовления корпуса ракетного двигателя твердого топлива | 2015 |

|

RU2614422C2 |

Использование: изобретение относится к технологии переработки армированных пластмасс и может быть использовано при производстве изделий сложного профиля типа шпангоутов. Сущность изобретения: на технологическую оправку наматывают вспомогательную оболочку толщиной 0,1- 0,5 заданной толщины наружной оболочки шпангоута, полимёризуют ее до 30-50%- ной степени полимеризации, после удаления оправки во внутрь оболочки помещают отформованную заготовку шпангоута и доматывают оболочку до нужной толщины, весь пакет подвергают нагреву до температуры размягчения связующего во вспомогательной оболочке, а оболочку спрессовывают по форме закладного элемента с последующим окончательным от- верждением связующего. 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СТЕКЛОПЛАСТИКА | 0 |

|

SU243185A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1993-03-07—Публикация

1990-03-30—Подача