Изобретение относится к производству гнутоклееных деталей из древесины и может быть использовано в деревообрабатывающей промышленности.

Цель изобретения - повышение производительности и улучшение внешнего вида деталей.

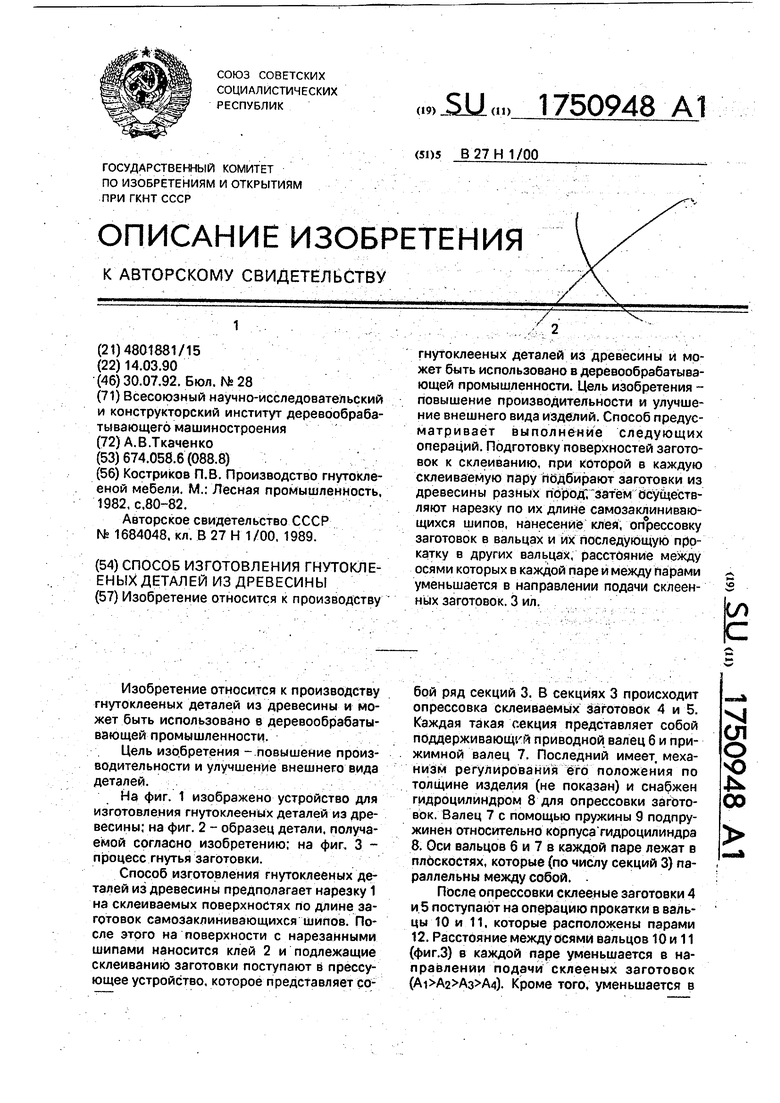

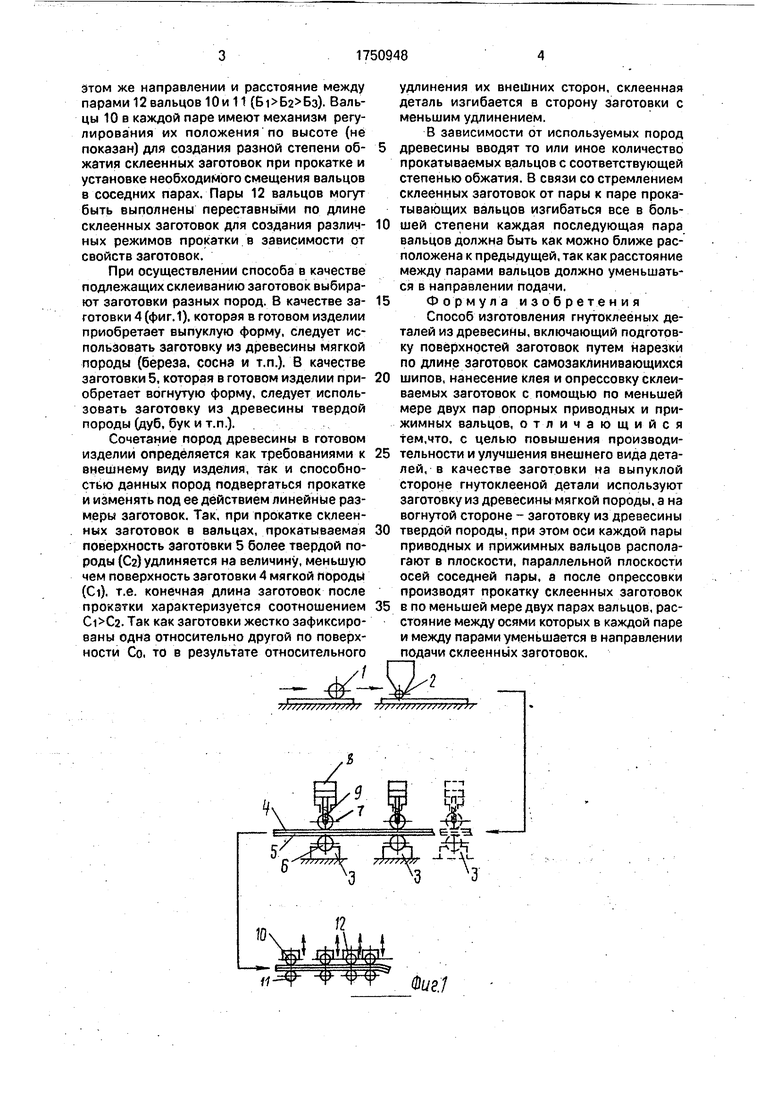

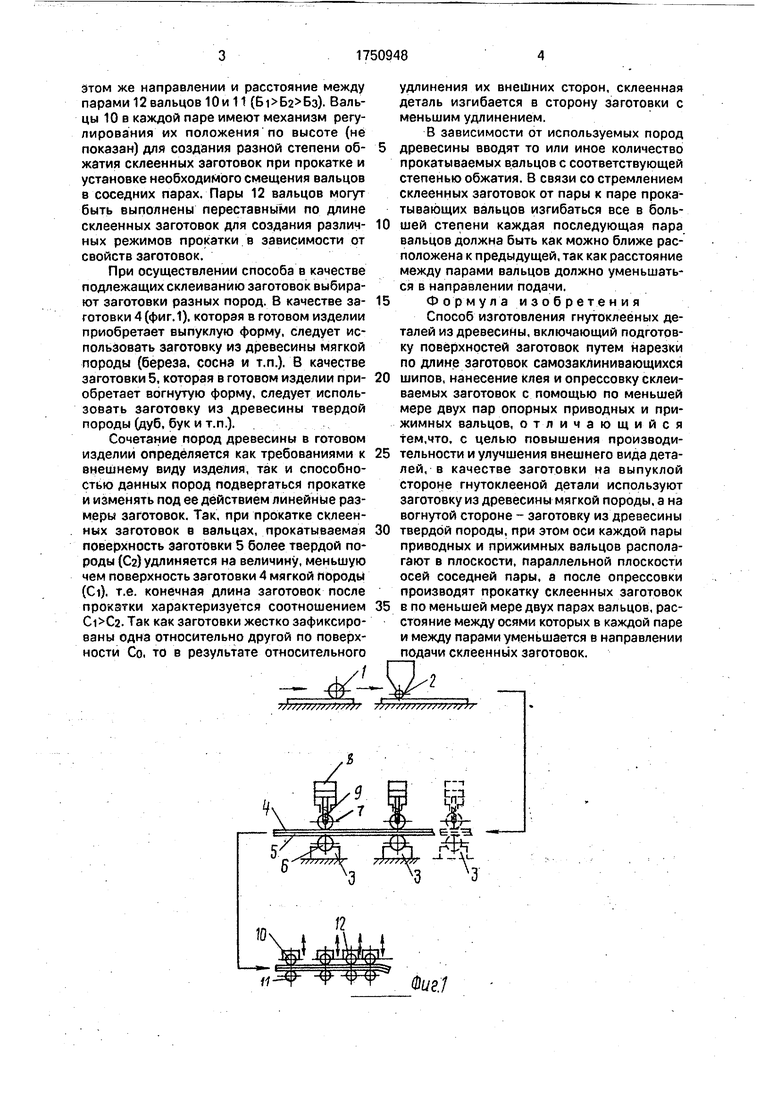

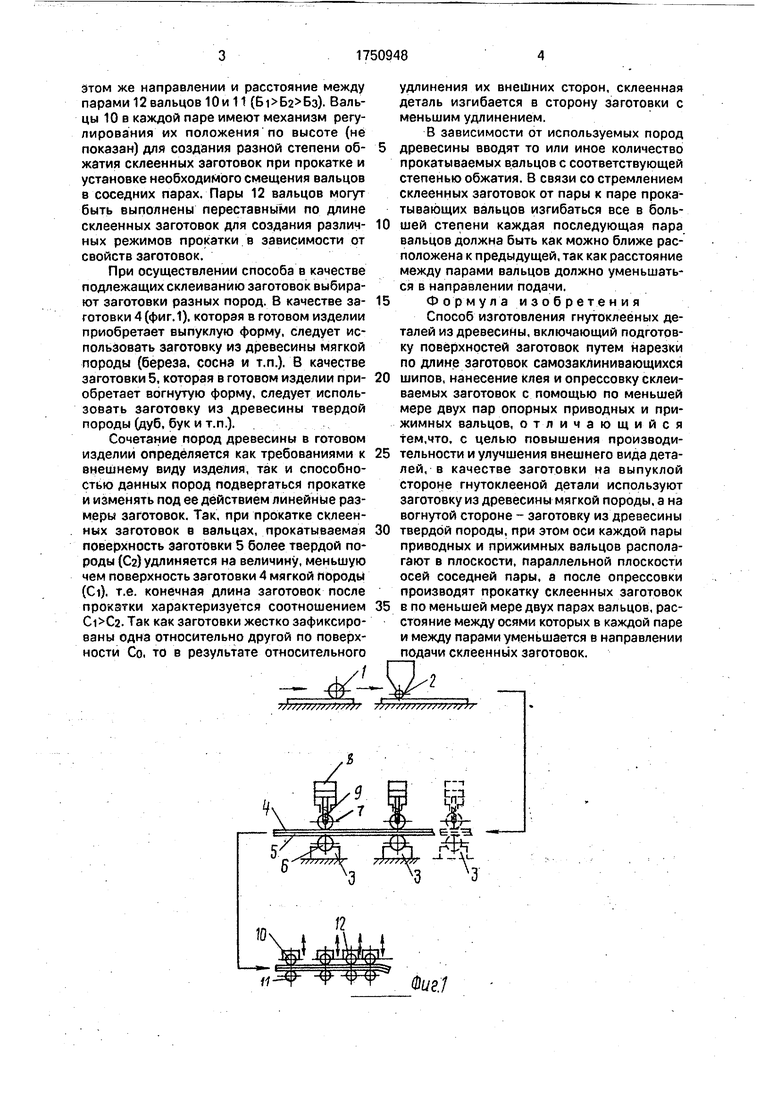

На фиг. 1 изображено устройство для изготовления гнутоклееных деталей из древесины; на фиг. 2 - образец детали, получаемой согласно изобретению; на фиг, 3 - процесс гнутья заготовки.

Способ изготовления гнутоклееных деталей из древесины предполагает нарезку 1 на склеиваемых поверхностях по длине заготовок самозаклинивающихся шипов. После этого на поверхности с нарезанными шипами наносится клей 2 и подлежащие склеиванию заготовки поступают в прессующее устройство, которое представляет собой ряд секций 3. В секциях 3 происходит опрессовка склеиваемых заготовок 4 и 5. Каждая такая секция представляет собой поддерживающий приводной валец 6 и прижимной валец 7. Последний имеет, механизм регулирования его положения по толщине изделия (не показан) и снабжен гидроцилиндром 8 для опрессовки заготовок. Валец 7 с помощью пружины 9 подпружинен относительно корпуса гидроцилиндра 8. Оси вальцов 6 и 7 в каждой паре лежат в плоскостях, которые (по числу секций 3) параллельны между собой.

После опрессовки склееные заготовки 4 и 5 поступают на операцию прокатки в вальцы 10 и 11, которые расположены парами 12. Расстояние между осями вальцов 10 и 11 (фиг.З) в каждой паре уменьшается в направлении подачи склееных заготовок (). Кроме того, уменьшается в

з I

00

этом же направлении и расстояние между парами 12 вальцов 10 и 11 (). Вальцы 10 в каждой паре имеют механизм регулирования их положения по высоте (не показан) для создания разной степени об- жатия склеенных заготовок при прокатке и установке необходимого смещения вальцов в соседних парах. Пары 12 вальцов могут быть выполнены переставными по длине склеенных заготовок для создания различ- ных режимов прокатки в зависимости от свойств заготовок.

При осуществлении способа в качестве подлежащих склеиванию заготовок выбирают заготовки разных пород. В качестве за- готовки 4 (фиг.1). которая в готовом изделии приобретает выпуклую форму, следует использовать заготовку из древесины мягкой породы (береза, сосна и т.п.), В качестве заготовки 5, которая в готовом изделии при- обретает вогнутую форму, следует использовать заготовку из древесины твердой породы (дуб, бук и т.п.).

Сочетание пород древесины в готовом изделии определяется как требованиями к внешнему виду изделия, так и способностью данных пород подвергаться прокатке и изменять под ее действием линейные размеры заготовок. Так, при прокатке склеенных заготовок в вальцах, прокатываемая поверхность заготовки 5 более твердой породы (Са) удлиняется на величину, меньшую чем поверхность заготовки 4 мягкой породы (Ci). т.е. конечная длина заготовок после прокатки характеризуется соотношением . Так как заготовки жестко зафиксированы одна относительно другой по поверхности Со. то в результате относительного

/

11

удлинения их внешних сторон, склеенная деталь изгибается в сторону заготовки с меньшим удлинением.

В зависимости от используемых пород древесины вводят то или иное количество прокатываемых вальцов с соответствующей степенью обжатия. В связи со стремлением склеенных заготовок от пары к паре прокатывающих вальцов изгибаться все в большей степени каждая последующая пара вальцов должна быть как можно ближе расположена к предыдущей, так как расстояние между парами вальцов должно уменьшаться в направлении подачи.

Формула изобретения Способ изготовления гнутоклееных деталей из древесины, включающий подготовку поверхностей заготовок путем нарезки по длине заготовок самозаклинивающихся шипов, нанесение клея и опрессовку склеиваемых заготовок с помощью по меньшей мере двух пар опорных приводных и прижимных вальцов, отличающийся тем,что, с целью повышения производительности и улучшения внешнего вида деталей, в качестве заготовки на выпуклой стороне гнутоклееной детали используют заготовку из древесины мягкой породы, а на вогнутой стороне - заготовку из древесины твердой породы, при этом оси каждой пары приводных и прижимных вальцов располагают в плоскости, параллельной плоскости осей соседней пары, а после опрессовки производят прокатку склеенных заготовок в по меньшей мере двух парах вальцов, расстояние между осями которых в каждой паре и между парами уменьшается в направлении подачи склеенных заготовок.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутоклееных деталей из древесины | 1990 |

|

SU1750947A1 |

| Способ изготовления гнутоклееных изделий из древесины | 1989 |

|

SU1684048A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОГАНОГО ШПОНА ИЗ КОРОТКОМЕРНЫХ ОТХОДОВ ВАНЧЕСОВ | 2016 |

|

RU2624285C1 |

| Линия склеивания пиломатериалов по длине | 1986 |

|

SU1351783A1 |

| Линия сращивания древесины по сечению | 1990 |

|

SU1784456A1 |

| ПАРКЕТНАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2049661C1 |

| СПОСОБ СКЛЕИВАНИЯ СЫРЫХ ЛЕСОМАТЕРИАЛОВ | 2003 |

|

RU2261798C2 |

| СПОСОБ СКЛЕИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162750C2 |

| Способ изготовления строганого шпона | 1987 |

|

SU1498615A1 |

Изобретение относится к производству /. гнутоклееных деталей из древесины и может быть использовано в деревообрабатывающей промышленности. Цель изобретения - повышение производительности и улучшение внешнего вида изделий. Способ предус- матривает выполнение следующих операций. Подготовку поверхностей заготовок к склеиванию, при которой в каждую склеиваемую пару подбирают заготовки из древесины разных пород; затем осуществляют нарезку по их длине самозаклинивающихся шипов, нанесение клея, опрессовку заготовок в вальцах и их последующую прокатку в других вальцах, расстояние между осями которых в каждой паре и между парами уменьшается в направлении подачи склеенных заготовок. 3 ил. СО с

k A

, .

ь

Фае.З

| Костриков П.В | |||

| Производство гнутокле- еной мебели | |||

| М.: Лесная промышленность, 1982, с.80-82 | |||

| Способ изготовления гнутоклееных изделий из древесины | 1989 |

|

SU1684048A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-07-30—Публикация

1990-03-14—Подача