Изобретение относится к производству гнутоклееных изделий из древесины и может быть использовано в деревообрабатывающей промышленности.

Целью изобретения является повышение производительности и расширение технологических возможностей.

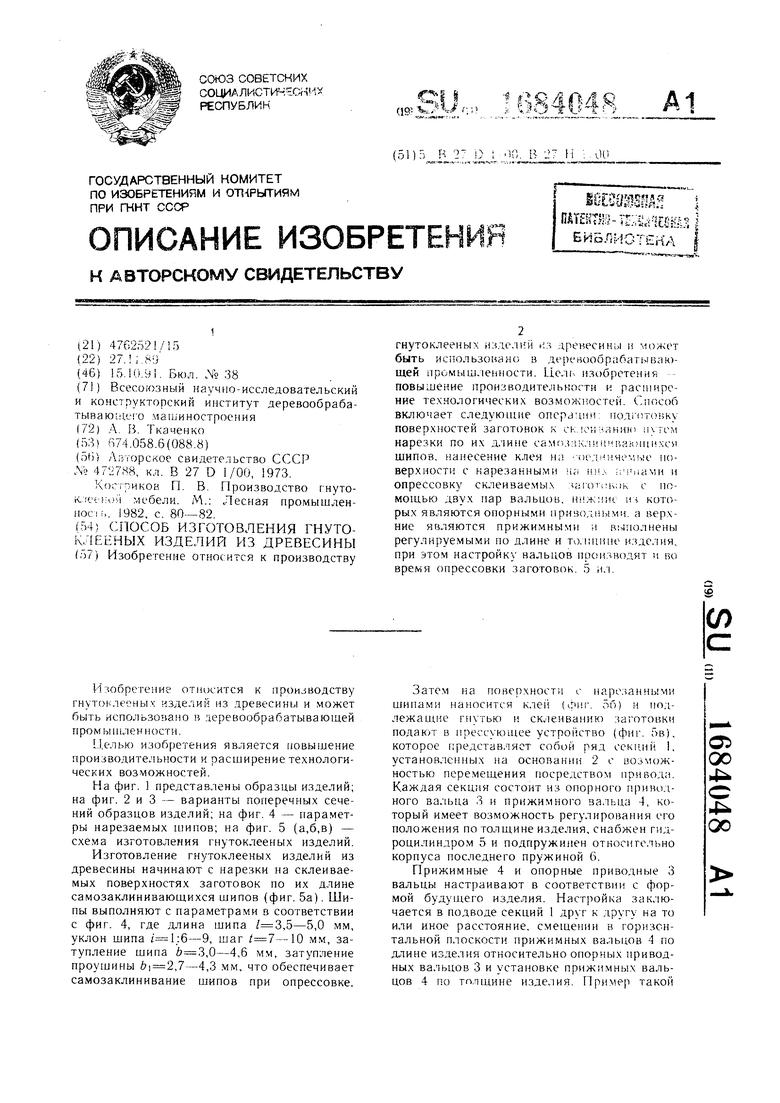

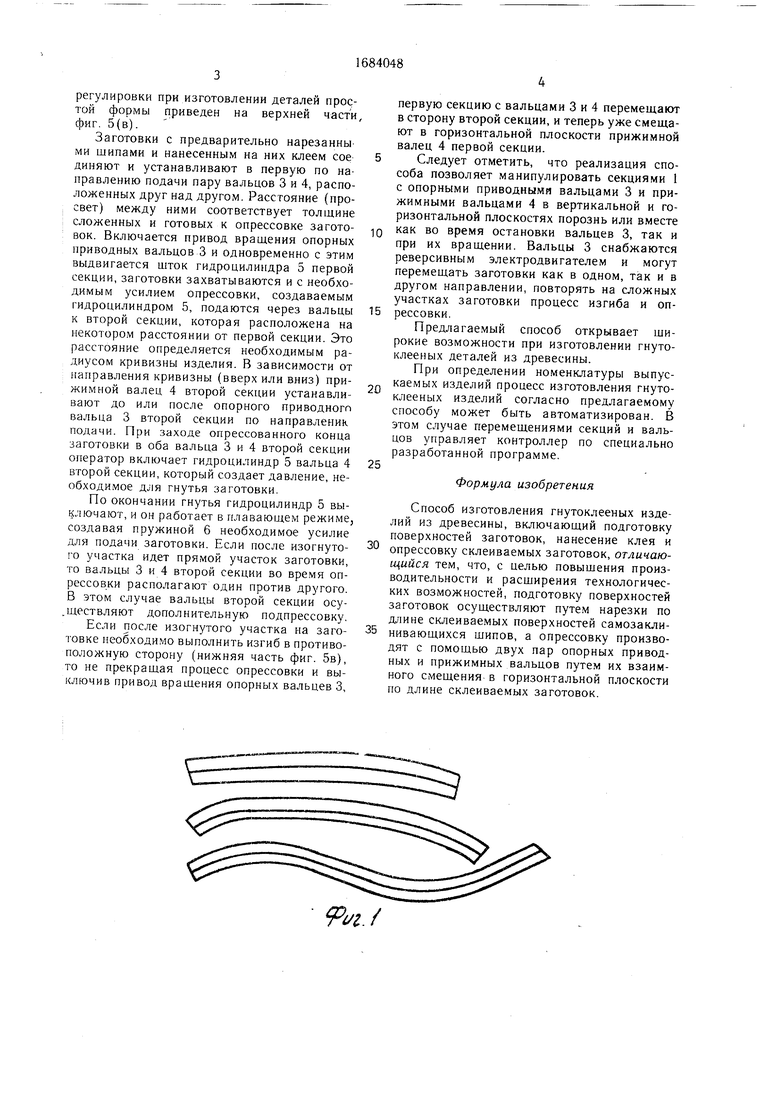

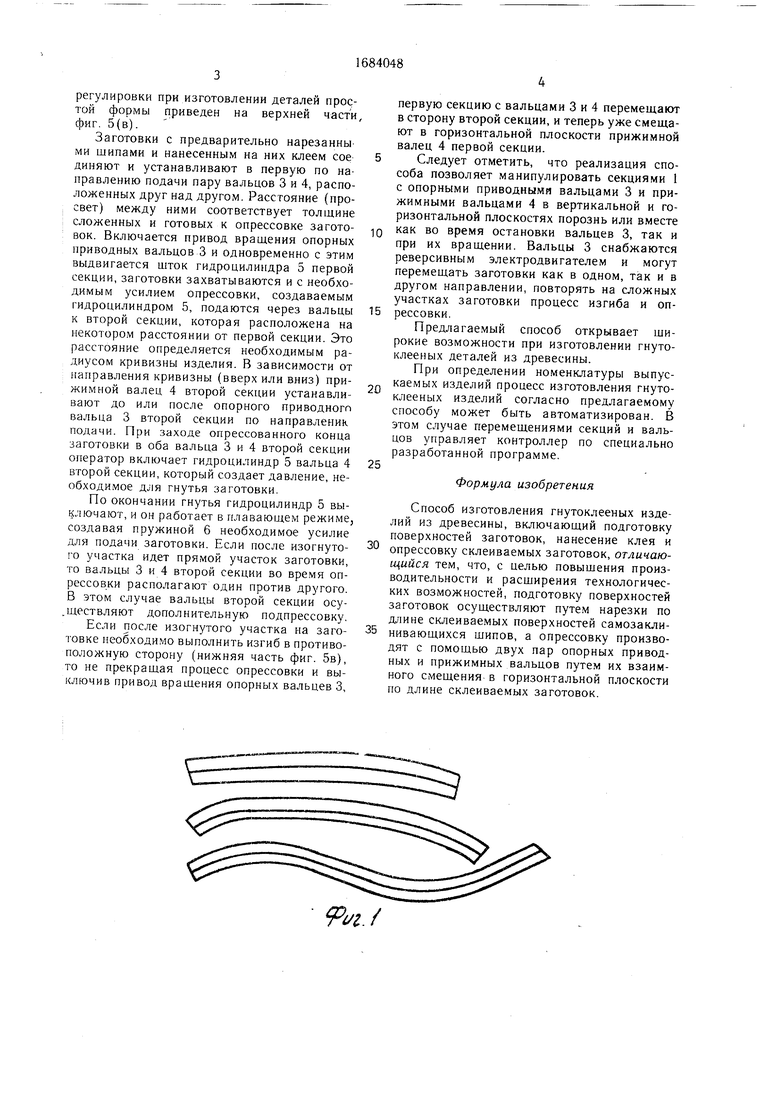

На фиг. 1 представлены образцы изделий; на фиг. 2 и 3 - варианты поперечных сечений образцов изделий; на фиг. 4 - параметры нарезаемых шипов; на фиг. 5 (а,б,в) - схема изготовления гнутоклееных изделий.

Изготовление гнутоклееных изделий из древесины начинают с нарезки на склеиваемых поверхностях заготовок по их длине самозаклинивающихся шипов (фиг. 5а). Шипы выполняют с параметрами в соответствии с фиг. 4, где длина шипа ,5-5,0 мм, уклон шипа / 1;6-9, шаг мм, затупление шипа Ь-3,0-4,6 мм, затупление проушины 2,7-4,3 мм, что обеспечивает самозаклинивание шипов при опрессовке.

Затем на поверхности с нарезанными шипами наносится клен 56) и подлежащие и склеиванию заготовки подают в прессующее устройство (фиг. 5в). которое представляет собой ряд секций 1. установленных на основании 2 с ностью перемещения посредством привода. Каждая секция состоит из опорного приводного вальца 3 и прижимного зальца 4, который имеет возможность регулирования его положения по толщине изделия, снабжен гидроцилиндром 5 и подпружинен относительно корпуса последнего пружиной 6.

Прижимные 4 и опорные приводные 3 вальцы настраивают в соответствии с формой будущего изделия. Настройка заключается в подводе секций 1 друг к другх на то или иное расстояние, смещении в горизонтальной плоскости прижимных вальцов 4 по длине изделия относительно опорных приводных вальцов 3 и установке прижимных вальцов 4 по то т щине изделия. Пример такой

О

оо

Јъ 4.

оо

регулировки при изготовлении деталей простой формы приведен на верхней части, фиг. 5(в).

Заготовки с предварительно изрезанны ми шипами и нанесенным на них клеем сое диняют и устанавливают в первую по направлению подачи пару вальцов 3 и 4, расположенных друг над другом. Расстояние (просвет) между ними соответствует толщине сложенных и готовых к опрессовке заготовок. Включается привод вращения опорных приводных вальцов 3 и одновременно с этим выдвигается шток гидроцилиндра 5 первой секции, заготовки захватываются и с необходимым усилием опрессовки, создаваемым гидроцилиндром 5, подаются через вальцы к второй секции, которая расположена на некотором расстоянии от первой секции. Это расстояние определяется необходимым радиусом кривизны изделия. В зависимости от направления кривизны (вверх или вниз) прижимной валец 4 второй секции устанавливают до или после опорного приводного вальца 3 второй секции по направлении, подачи. При заходе опрессованного конца заготовки в оба вальца 3 и 4 второй секции оператор включает гидроцилиндр 5 вальца 4 второй секции, который создает давление, необходимое для гнутья заготовки.

По окончании гнутья гидроцилиндр 5 выключают, и он работает в плавающем режиме, создавая пружиной 6 необходимое усилие для подачи заготовки. Если после изогнутого участка идет прямой участок заготовки, то вальцы 3 и 4 второй секции во время опрессовки располагают один против другого. В этом случае вальцы второй секции осу- .ществляют дополнительную подпрессовку.

Если после изогнутого участка на заготовке необходимо выполнить изгиб в противоположную сторону (нижняя часть фиг. 5в), то не прекращая процесс опрессовки и выключив привод вращения опорных вальцев 3,

первую секцию с вальцами 3 и 4 перемещают в сторону второй секции, и теперь уже смещают в горизонтальной плоскости прижимной валец 4 первой секции.

Следует отметить, что реализация способа позволяет манипулировать секциями 1 с опорными приводными вальцами 3 и прижимными вальцами 4 в вертикальной и горизонтальной плоскостях порознь или вместе как во время остановки вальцев 3, так и при их вращении. Вальцы 3 снабжаются реверсивным электродвигателем и могут перемещать заготовки как в одном, так и в другом направлении, повторять на сложных участках заготовки процесс изгиба и оп- рессовки.

Предлагаемый способ открывает широкие возможности при изготовлении гнуто- клееных деталей из древесины.

При определении номенклатуры выпускаемых изделий процесс изготовления гнуто- клееных изделий согласно предлагаемому способу может быть автоматизирован. В этом случае перемещениями секций и вальцов управляет контроллер по специально разработанной программе.

0

5

5

Формула изобретения

Способ изготовления гнутоклееных изделий из древесины, включающий подготовку поверхностей заготовок, нанесение клея и опрессовку склеиваемых заготовок, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей, подготовку поверхностей заготовок осуществляют путем нарезки по длине склеиваемых поверхностей самозаклинивающихся шипов, а опрессовку производят с помощью двух пар опорных приводных и прижимных вальцов путем их взаимного смещения в горизонтальной плоскости по длине склеиваемых заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутоклееных деталей из древесины | 1990 |

|

SU1750948A1 |

| Способ изготовления гнутоклееных деталей из древесины | 1990 |

|

SU1750947A1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ | 2008 |

|

RU2393084C1 |

| Линия сращивания древесины по сечению | 1990 |

|

SU1784456A1 |

| Линия склеивания пиломатериалов по длине на зубчатый шип | 1985 |

|

SU1253788A1 |

| ПОДДОН И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДДОНА | 2012 |

|

RU2531733C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ КЛЕЕВЫХ СОЕДИНЕНИЙ ДЕРЕВЯННЫХ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2023 |

|

RU2818040C1 |

| ПРЕСС СРАЩИВАНИЯ ДРЕВЕСИНЫ ПО ДЛИНЕ | 2001 |

|

RU2181662C1 |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЗАГОТОВОК ИЗ ДРЕВЕСИНЫ | 2011 |

|

RU2471615C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ, ЩИТОВ, КОНСТРУКЦИЙ | 2010 |

|

RU2444434C2 |

Изобретение относится к производству гнутоклееных изделии из древесины и может быть использовано в деревообрабатывающей промышленности. Цель изобретения повышение производительности и расширение технологических возможностей. Способ включает следующие оперзчнч подготовил поверхностей заготовок к ок VH«линю нарезки по и длине самозчклн1:1 па(;чц|| ся шипов, нанесение клея на ое.ь нчел-.е поверхности с нарезанными ч; ни.- .ч пами и опрессовку склеиваемых моь ь.ж с помощью двух нар вальцов, нн/кшк ш которых являются опорными призо.шыми а верхние являются прижимными и выполнены регулируемыми по длине и то.пцнпе изделия, при этом настройку вальцов производят ч во время опрессовки заготовок. 5 ил

Pvt.t

Риг. 2

9иг.

9U2.5

Авторы

Даты

1991-10-15—Публикация

1989-11-27—Подача