Изобретение относится к шпалопиле- нию и может быть использовано при производстве шпал, переводных и мостовых брусьев и т.п. при глубокой или сквозной пропитке антисептиками.

Известны станки для глубокой наколки древесины, в которых искусственно создаваемые пути для антисептика создаются сверлением, накалывание полым или цельными круглыми или прямоугольными ножами.

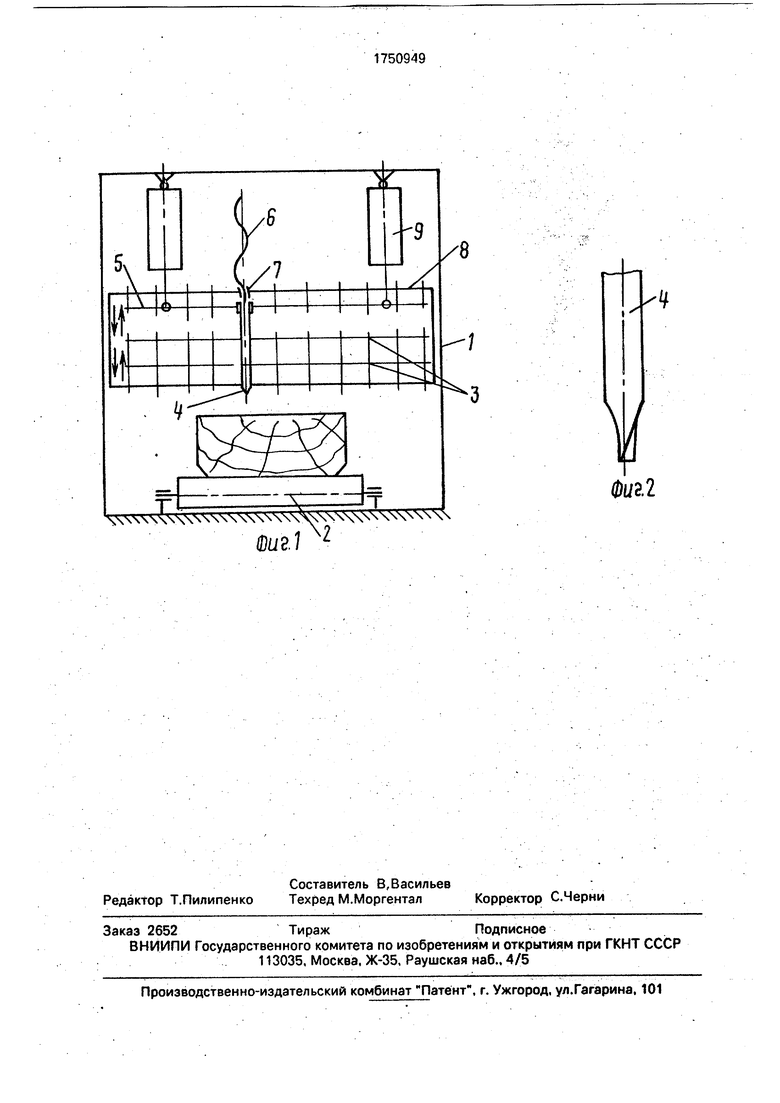

Для глубокого до 160 мм прокалывания наиболее пригодны круглые иглы с призматической заточкой и установкой лезвия поперек волокон. Были попытки использования круглых вращающихся Игл с конической заточкой.

В качестве прототипа принят станок для глубокой наколки шпал НШ-1, содержащий станину, подающий механизм, кондукторные плиты с иглами, узел вращения игл и привод.

Недостатком станка НШ-1 является большой расход игл и высокая вероятность брака в наколке после поломки игл. Создание искусственных путей для наколов производится вдавливанием иглы в древесину через направляющие кондукторы.

Из-за большой глубины накалывания и малого диаметра игл продольная устойчивость их недостаточна. При перерезании не- одновременной древесины (сучьев, годичных слоев и т.п.) возникают поперечные относительно иглы силы, вызывающие отклонение иглы.

Вытаскивание изогнутой пилы из древесины резко увеличивает усилие выдергивания и ведет к искривлению иглы, что в свою очередь при очередном накалывании еще увеличивает изгиб иглы и усилие на ее вытаскивание. Циклическое приложение нагрузки с переменными знаками ведет к быстрому обрыву иглы. Расход игл до 10 комплектов в год по аварийному износу.

Целью изобретения является повышение надежности станка за счет снижения аварийного расхода игл.

Поставленная цель достигается тем, что в шпалонаколочном станке, включающем станину, подающий механизм, кондукторные плиты с иглами, привод, узел вращения игл, выполненный в виде соосно установленной пары винт-гайка, при этом винт жестко соединен с иглой, гайка закреплена на кондукторной плите, а иглы выполнены с

VI

СП

8 S

многогранной расположенной по винтовой линии призматической заточкой, причем шаг заточки равен или превышает шаг винта узла вращения.

Сопоставительный анализ с прототипом показывает, что заявляемый станок отличается тем, что узел вращения каждой иглы выполнен в виде соосно установленной пары винт-гайка, при этом винт жестко соединен с иглой, гайка закреплена на кондукторной плите, а иглы выполнены с многогранной расположительной по винтовой линии призматической заточкой, причем шаг заточки равен или превышает шаг винта узла вращения.

Таким образом, станок соответствует критерию изобретения новизна.

Для доказательства соответствия предложенного технического решения критерию существенные отличия был проведен поиск известных решений, содержащих признаки, тождественные отличительным признакам.

В результате анализа выявлено, что признак вращения игл использован в станке фирмы Хальтенбергер (Австрия), по иглам придавалось быстрое вращение через систему конических и цилиндрических передач, В указанном станке отсутствует кинетическая связь между вращением и подачей (вдавливанием). Следовательно, этот признак обеспечивает соответствие заявляемого решения в целом критерию существенные отличия, призматической заточки игл по винтовой поверхности не обнаружено.

Положительный эффект заявляемого технического решения возникает по двум причинам: увеличение продольной жесткости иглы от совместного действия продоль- ных сил и кручения. Естественно закрученные стержни имеют повышенную жесткость на продольный изгиб на 10-24%; заточка игл по призматической винтовой поверхности уменьшает продольное усилие вдавливания за счет затягивающего усилия винта; вращение иглы создает отрицательную связь между изгибом и поперечной силой, действующей на иглу. Увеличение работы при увеличении отклонения иглы ведет к появлению силы, сдвигающей иглу к оси вращения.

Уменьшение изгиба игл при вдавливании приведет к снижению их расхода и за счет этого к положительному экономическому эффекту. Кроме того, снизится брак при пропитке, так как вероятность работы с поломанными иглами снизится.

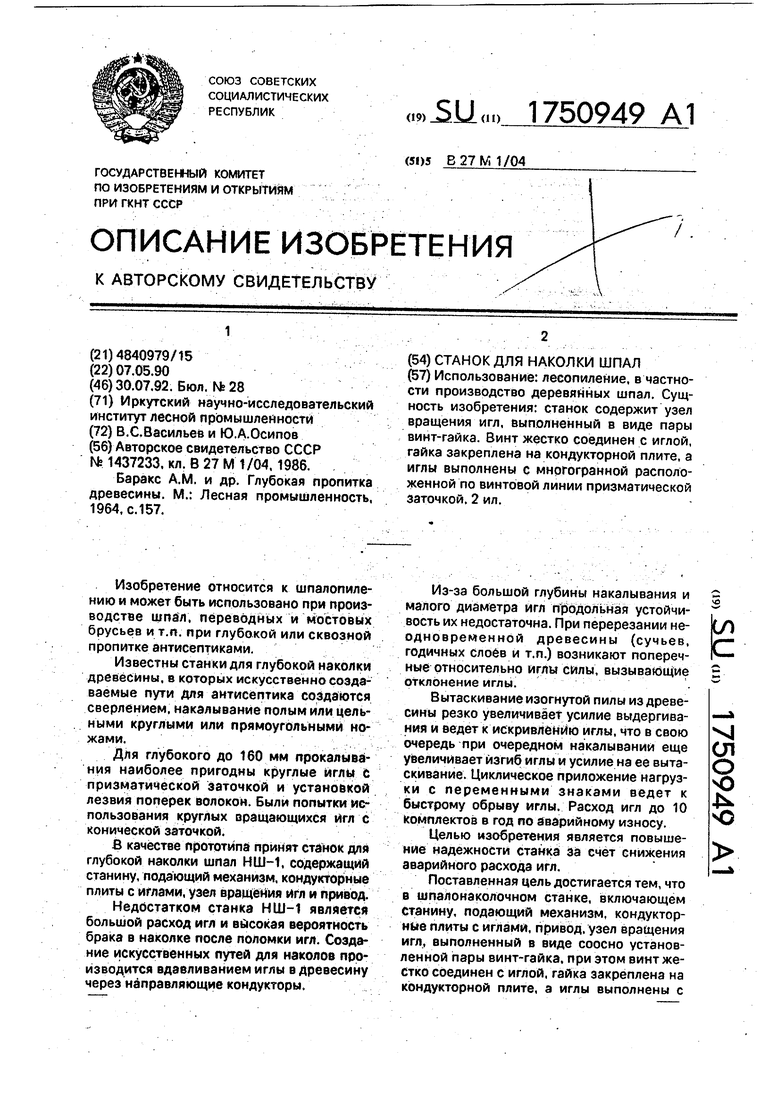

На фиг. 1 изображена принципиальная кинематическая схема станка для наколки шпал; на фиг. 2 - форма заточки иглы.

Станок для наколки шпал состоит из

станины 1, установленной на фундаменте, на которой размещен механизм подачи шпал 2, набор подвижных кондукторных плит 3 с отверстиями для игл 4, и узла вращения, состоящего из верхней кондукторной плиты 5, винтов б, жестко связанных с иглами 4, и гаек 7, гайки 7 установлены на подвижной раме 8, приводимой в движение приводом 9.

Станок работает следующим образом.

Шпалы подаются в станок нижней пла- стью механизмом подачи и устанавливаются под кондукторными плитами 3 и рамой 8. Включается привод 9 и рама 8 с плитами 3 и 5 опускается на шпалу.

Рама 8 останавливается, а плита 5 продолжает поступательное движение, при этом иглы 4 врезаются в древесину, винт 6 перемещается относительно гайки 4 и вра- щается,передавая вращение игле 4. Винтовая заточка иглы 4 способствует вращению иглы и за счет усилия затягивания снижает усилие вдавливания иглы 4.

Плита 5 встречает и увлекает за собой промежуточные кондукторные плиты 3. Накалывание заканчивается, когда плиты 5 и 3 сомкнутся с нижней плитой рамы 8. Вытягивание игл 4 из наколотой шпалы производится подъемом рамы 8 до упора, затем поднимается плита 5, освобождая плиты 3,

которые устанавливаются в исходное положение. Наколотая шпала убирается из станка механизмом подачи, и цикл повторяется. Технико-экономические преимущества изобретения по сравнению с прототипом

заключаются в повышении жесткости игл, уменьшении их расхода и повышении качества наколки.

Формула изобретения Станок для наколки шпал, включающий

станину, механизм подачи шпал, кондукторные плиты с иглами, узел вращения игл и привод, отличающийся тем. что, с целью повышения надежности работы станка за счет увеличения продольной жесткости игл, узел вращения каждой иглы выполнен в виде соосно установленной пары винт-гайка, при этом винт жестко соединен с иглой, гайка закреплена на кондукторной плите, а иглы выполнены с

многогранной расположенной по винтовой линии призматической заточкой, причем шаг заточки равен или превышает шаг винта узла вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для глубокой наколки шпал | 1989 |

|

SU1728012A1 |

| Устройство для накалывания шпал перед пропиткой | 1973 |

|

SU479625A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ГЛУБОКОЙ НАКОЛКИ ШПАЛ | 1991 |

|

RU2026174C1 |

| СТАНОК ДЛЯ НАКОЛКИ ОТВЕРСТИЙ В ШПАЛАХ ПЕРЕД ИХ ПРОПИТКОЙ | 1933 |

|

SU38309A1 |

| УСТРОЙСТВО ДЛЯ НАКАЛЫВАНИЯ ПЕРЕВОДНЫХ БРУСЬЕВ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 2004 |

|

RU2265513C1 |

| УСТРОЙСТВО ДЛЯ НАКАЛЫВАНИЯ ДЕРЕВЯННЫХ ШПАЛ ПЕРЕД ПРОПИТКОЙ | 1990 |

|

RU2019404C1 |

| ВСЕСОЮЗК.--ППАТЕНТно-ТЕхк^:: >&БИБЛИОГГКА | 1970 |

|

SU284285A1 |

| Устройство для глубокой наколки пиломатериалов | 1987 |

|

SU1459924A1 |

| Устройство для накалывания деревянныхшпАл пЕРЕд пРОпиТКОй | 1979 |

|

SU837865A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ГЛУБОКОЙ НАКОЛКИ ШПАЛ | 2000 |

|

RU2184650C2 |

Использование: лесопиление, в частности производство деревянных шпал. Сущность изобретения: станок содержит узел вращения игл, выполненный в виде пары винт-гайка. Винт жестко соединен с иглой, гайка закреплена на кондукторной плите, а иглы выполнены с многогранной расположенной по винтовой линии призматической заточкой. 2 ил.

Фыг2

| Устройство для накалывания деревянных шпал и брусьев | 1986 |

|

SU1437233A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Бараке A.M | |||

| и др | |||

| Глубокая пропитка древесины | |||

| М.: Лесная промышленность, 1964, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

Авторы

Даты

1992-07-30—Публикация

1990-05-07—Подача