Изобретение относится к пищевой промышленности, преимущественно к винодельческой и консервной, ее отраслям;в частности к способам и устройствам для извлечения сусла (сока) из растительного сырья.

Известен способ и устройство для извлечения сусла из растительного сырья, содержащее дренажные устройства в виде перфорированных желобчатых элементов для сбора и отхода жидкой фазы, расположенных на внутренней поверхности стенки корпуса, при этом их сечение расширяется по направлению к оси корпуса.

Недостатками известного способа и устройства являются неразвитая перфорированная поверхность дренажных устройств, сложность конструкции, металлоемкость,

большая толщина прессуемого слоя мезги, длительность npotfecca.

Известен также способ и устройство для извлечения сусла из растительного сырья, состоящее из кЬ рТ1уса & бункером и перфорированных стенок,аёпбложенных внутри него перфорированных пустотельных лопаток, транспортируемого шнека заключенного в перфорированный полуцилиндр перфорированной щеки и гибких элементов суслосборника и приводного механизма,

Недостатками указанного способа и устройства являются вытеснение дробленной массы наверх, что способствует перетиранию мезги и обогащению сусла взвесями и как следствие снижения выхода жидкости, сложность эксплуатации и неудобство в обслуживании,

XI

сл

00 00

Наиболее близким к изобретению являются способ извлечения сусла из винограда и устройство для его осуществления.

Способ осуществляют устройством для извлечения сусла из растительного сырья, содержащим загрузочный бунке р, корпус, образованный двумя вертикальными и двумя наклонными стенками, двух вертикальных и двух наклонных перфорированных пластин, полую перфорированную мобиль- ную стену, суслосборник, привод.

Недостатками прототипа являются смещение свежего сырья с уже отжатой массой, что ухудшает нормальное течение процесса; несогласованность циклов прессования и выгрузки прессованной массы, что приводит к сильному перетиранию мезги и, как результат, к высокому содержанию взвесей в сусле; образование твердого блока, который трудно выносится из пресса; забивание перфорации и отсутствие ее самоочистки, что резко снижает производительность процесса; отсутствие устройства для принудительного выноса ярессуемой массы приводит к неравномерному потоку сырья и возникновения зон быстрого прохождения его и застойных зон с чрезмерной уплотне- ной массой; многократное вытеснение и выплескивание дробленой массы из зоны прессования приводит к ее усиленному окислению кислородом воздуха; прессование гроздей с образованием слоя мезги толщиной 100...150 мм, не позволяет полностью извлечь из него сусло из-за образования жидких подушек внутри прессованного слоя; недостаточно перфорированная поверхность полой прессующей стенки и большие расстояния между нею и перфорированными пластинами приводят к низкому выходу качественного сусла; использование в каче- стве рабочей жидкости для гидроцилиндров и гидропривода различных масс в случаях разгерметизации узлов и попадания масла в продукт приводит к его полному браку; абсолютно не пригоден для прессования ви- нограда машинной уборки, который состоит только из одних ягод и которые не прессуются, а вытесняются из полости прессования.

Целью изобретения являются интенси- фикация процесса прессования, повышение выхода и качества сока,

Использование предложенного способа электрогидроимпульсного прессования растительного сырья и устройство для его осуществления позволяют значительно интенсифицировать процесс прессования и стека сусла из дробленной массы, т.е. увеличить значительно производительность процесса, увеличить и довести выход высокока ественного сусла до 60 и более дал из 1 т, и тем самым улучшить качество готовой продукции, значительно снизить энергозатраты и себестоимость получаемых в дальнейшем готовых продуктов. Кроме того, содержание взвесей в получаемом сусле не превышает 20 г/дм3.

Поставленная цель достигается тем, что по предлагаемому способу прессование осуществляют непрерывно-циклически, длительность каждого цикла не превышает 5 с; повышение давления в процессе прессования во времени постоянно и не превышает 0,01 МПа, а между циклами давление сбрасывают до нормального прирост давления в процессе.прессования создается за счет электрических разрядов в жидкости с частотой 10...600 Гц при мощности 10...100 кВт; при этом прессование ведут до образования слоя мезги толщиной не более 25 мм, а максимальное удельное давление прессования составляет 0,2...0,8 МПа.

Способ осуществляют следующим образом.

Виноград сорта Ркацители ручной или комбайновой уборки непрерывно разгружают из транспортных контейнеров емкостью 3,..3,5 т в приемный бункер пресса, из которого он поступает в полость прессования, равномерно распределяясь между прессующими поверхностями слоями с размерами 2,5x0,25x1,6 м. При взаимном перемещении прессующих поверхностей навстречу друг другу давление прессуемой массы постоянно возрастает во времени на 0,01 МПа и доводится до 0,5 МПа. Повышение давления на прессуемую массу достигается в результате произведенных электрических разрядов в водопроводной воде с частотой 180 Гц в герметической емкости, снабженной штоком и предохранительным перепускным клапаном. При достижении удельного давления прессования 0,5 МПа оно сбрасывается и далее происходит обратное перемещение полых перфорирован- ных прессующих элементов и роста прессующего давления на массу винограда до 0,5 МПа. Полые перфорированные прессующие элементы работают попарно-синхронно, Частотное повышение давления на массу винограда и его вибрационное прессование при помощи полых перфорированных с разветвленной пористой поверхностью элементов, позволяет получить необходимую степень отжатия мезги и влажность выжммок до 60,.,65% и достижения толщины слоя отжатой массы 25 мм. При этом получают 55...60 дал высококачественного сусла из 1 т винограда при мощности прессования 15 кВт

Прессование винограда при помощи частотных разрядов малой мощности, которые кроме плавного вибрационного и равномерного повышения давления на прессующие элементы приводят одновременно и к возникновению интенсивных гидродинамических возмущений. Последние приводят к вибрации рабочих органов (полых перфорированных прессующих элементов), которые заметно влияют на ускорение и увеличение выхода сусла из винограда, улучшают ее качество. Улучшение качества сусла происходит за счет интенсивных вибраций, которые снижают вязкость сусла и способствуют ее выходу с минимальным содержанием взвесей, так как скорость распространения ударных волн равна порядка 1400...1500 м/с. Это способствует передвижению взвесей сусла и мезги наверх по поверхности рабочих органов, чем предотвращается забивание перфорации и позволяет получить сусло с содержанием взвесей не более 15...20 г/дм , что в 2 раза меньше, чем у существующих прессов.

Под влиянием вибраций дробленная прессущая масса приобретает большую подвижность и ее вязкость значительно понижается (до 90 и более раз), что позволяет вести процесс прессования при значительно пониженных давлениях (0,2...0,8 МПа). Кроме того, под воздействием вибрационного давления происходит превращение физически связанного сусла в освобождённое в результате разрушения ячеек клеток, в которых заключено сусло и каркаса твердой фазы.

После вибрационного прессования обработанная масса винограда по своим свойствам приближается к капиллярно-пористым телам, что позволяет извлечь дополнительно повышенное количество сусла при последующем допрессовании дробленной и прессованной массы на других прессах непрерывного действия, например на прессах марки Т1-ВПО-20А. При достижении давления на рабочих органах 0,5...0,8 МПа (в зависимости от характеристик прессующего сырья), оно сбрасывается до нормального и затем снова начинает повышаться, но только с обратным воздействием на рабочие.ор- ганы (фиг. 1) до максимально установленного и снова сбрасывается до нормального. Такой режим работы устройства позволяет значительно сократить число циклов прессования сырья, достигать толщину прессованного слоя в пределах 25 мм и получить 55...60 дал высококачественного сусла из 1 т сырья.

Предлагаемое устройство для осуществления такого способа, содержащее загрузочный бункер, корпус, образованный двумя вертикальными и двумя наклонными поверхностями, установленные в корпусе с возможностью перемещения (качания) пер- 5 форированные прессущие элементы, сус- лосборник и привод, включающий повышающий трансформатор, высоковольтный выпрямитель, коммутирующее устройство, технологический узел, импульсный

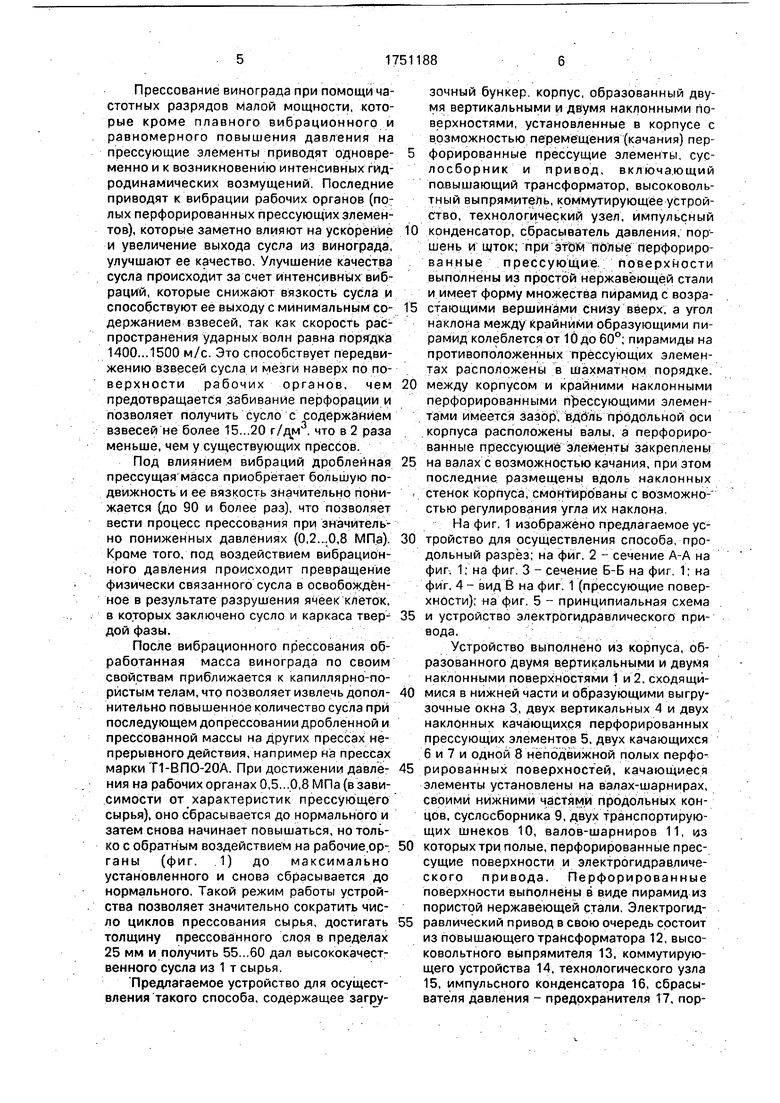

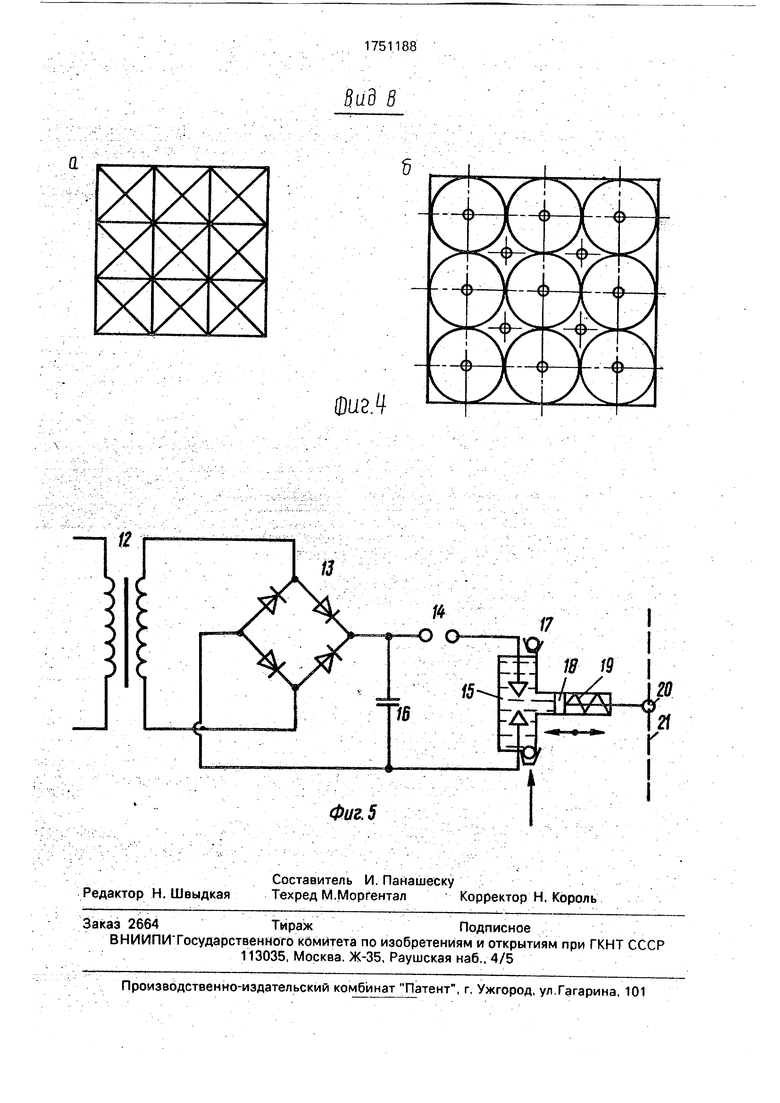

0 конденсатор, сбрасыватель давления, поршень и иуток; при этом полые перфорированные прессующие поверхности выполнены из простой нержавеющей стали и имеет форму множества пирамид с возра5 стающими вершинами снизу вверх, а угол наклона между крайними образующими пирамид колеблется от 10 до 60°; пирамиды на противоположенных прессующих элементах расположены в шахматном порядке,

0 между корпусом и крайними наклонными перфорированными прессующими элементами имеется зазор, вдйль продольной оси корпуса расположены валы, а перфорированные прессующие элементы закреплены

5 на валах с возможностью качания, при этом последние размещены вдоль наклонных стенок корпуса, смонтированы с возможно- стью регулирования угла их наклона

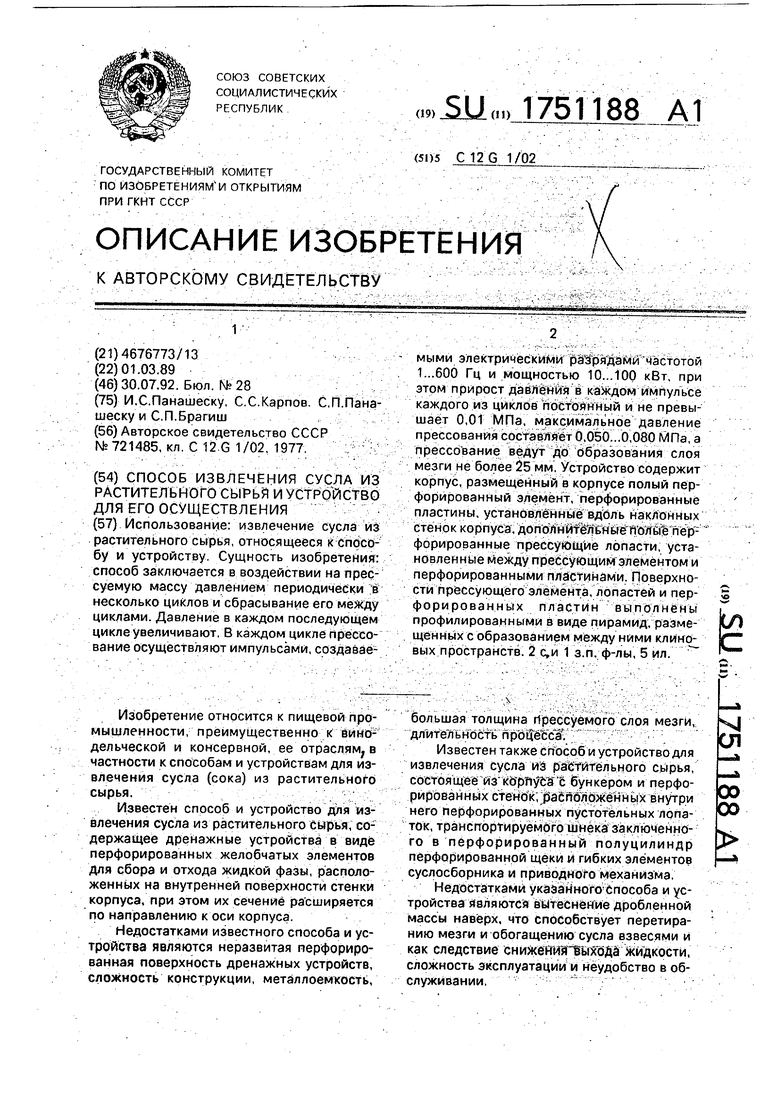

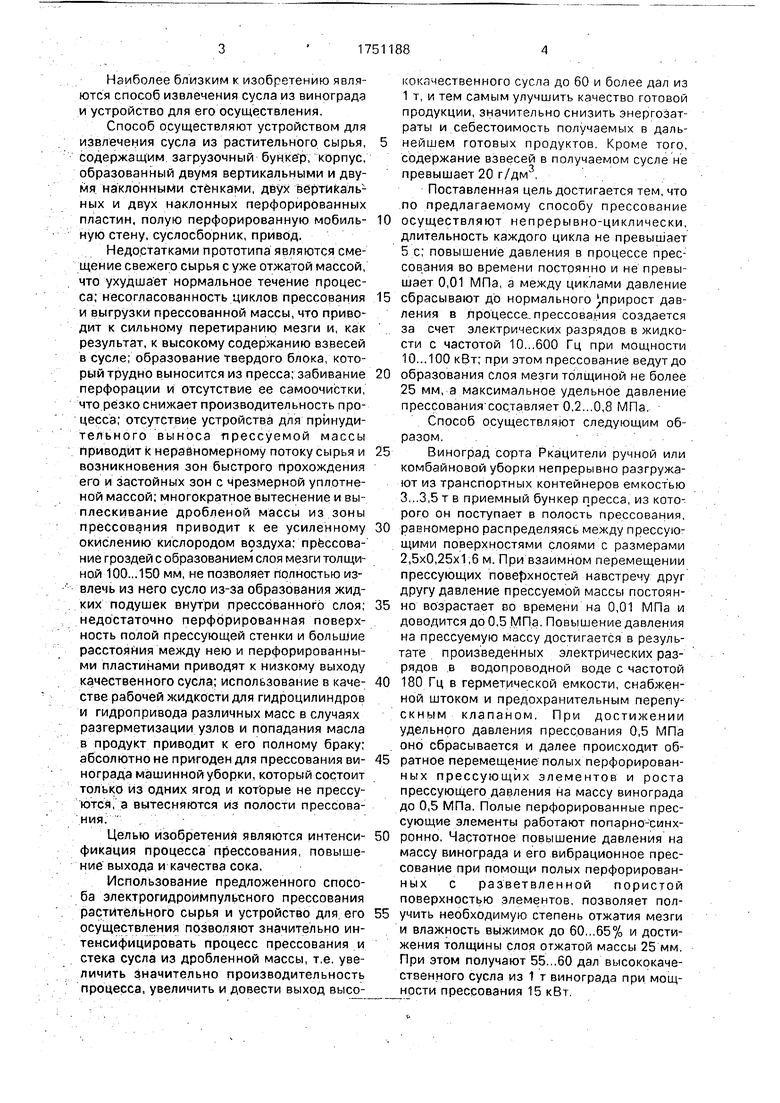

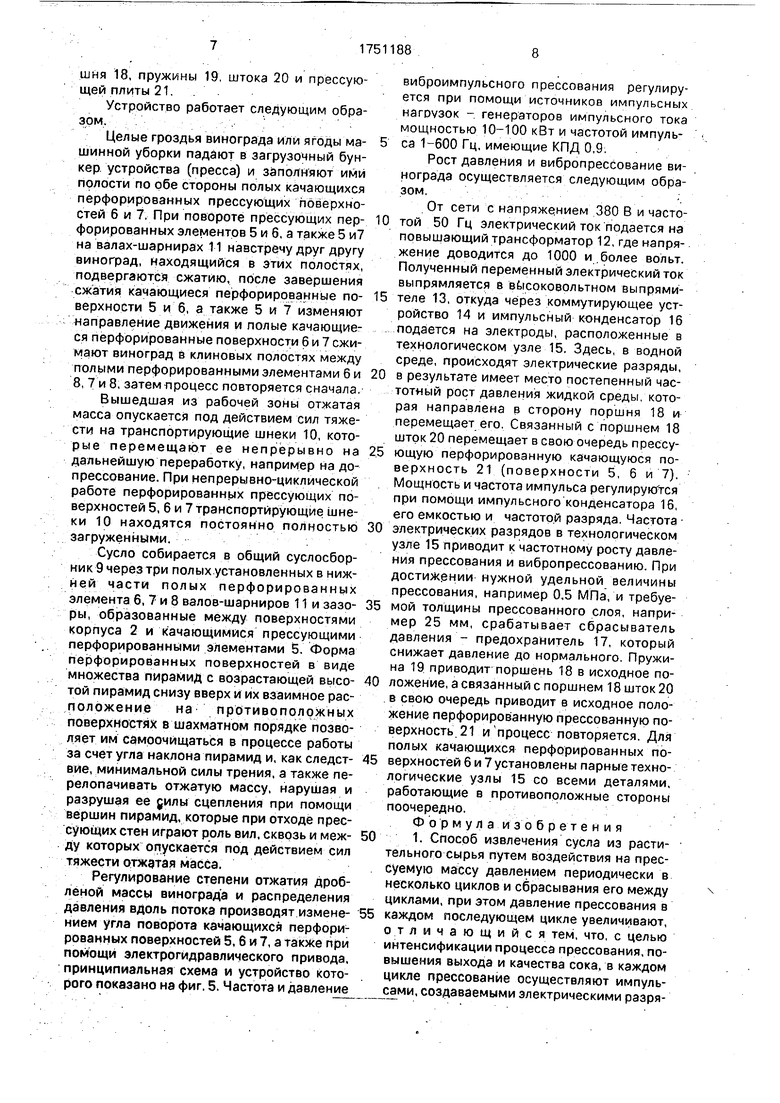

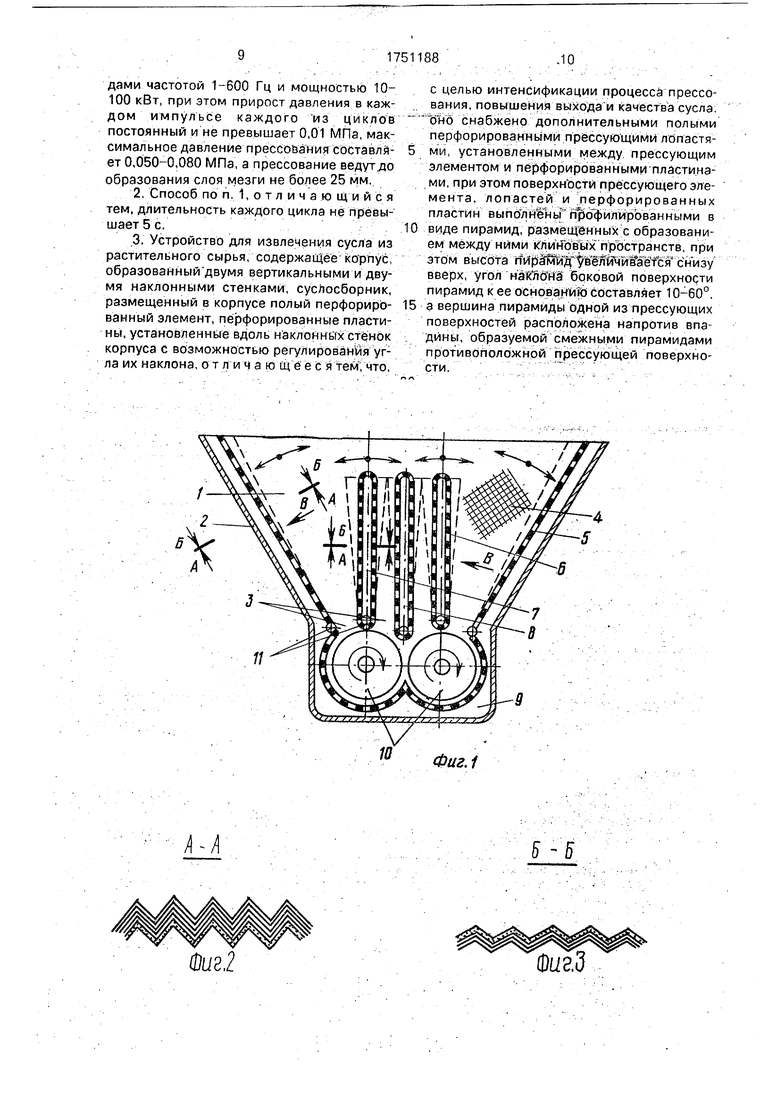

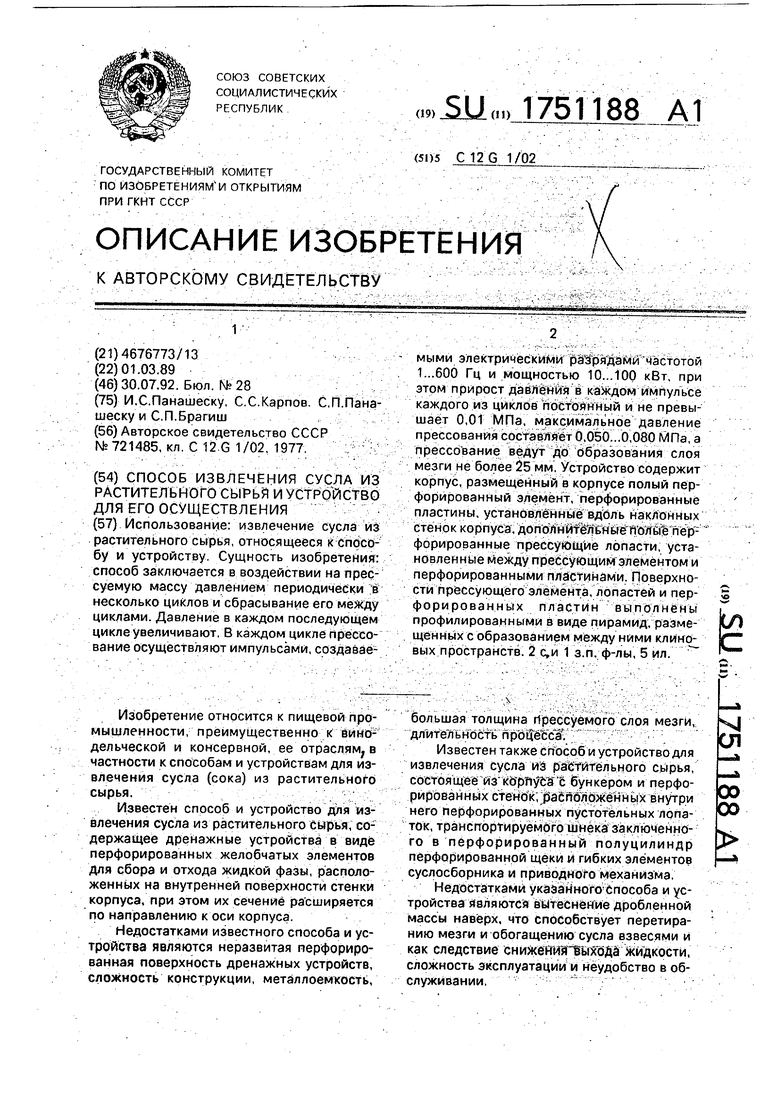

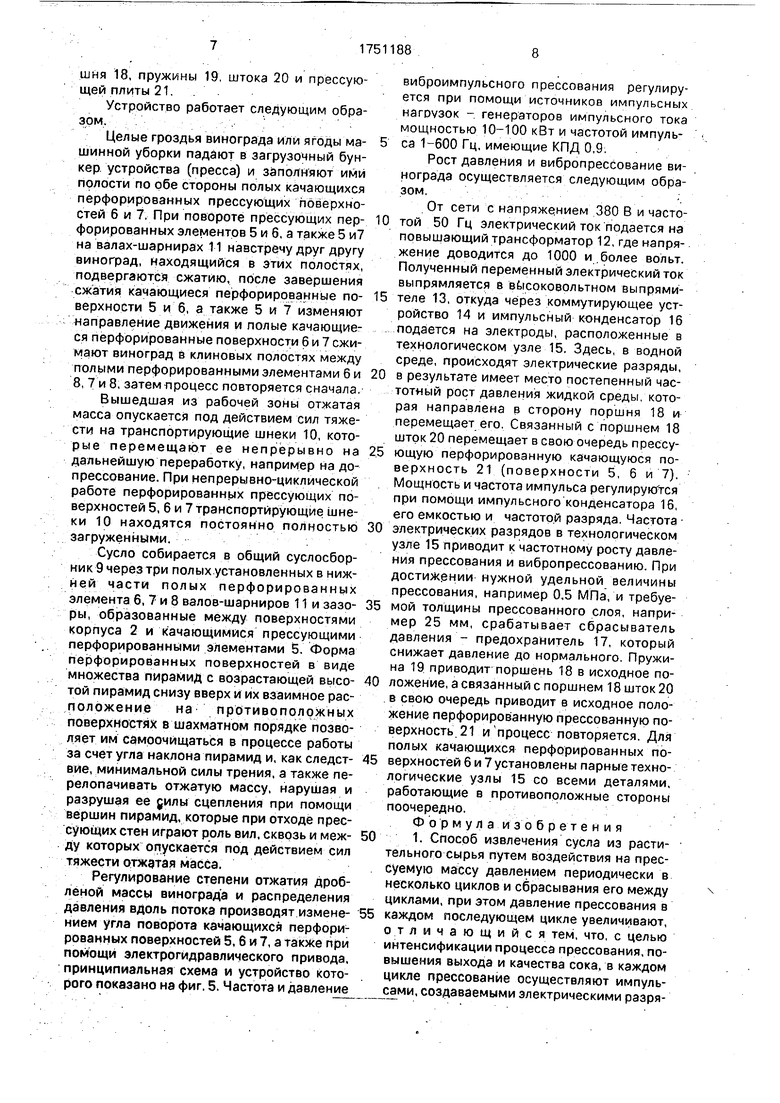

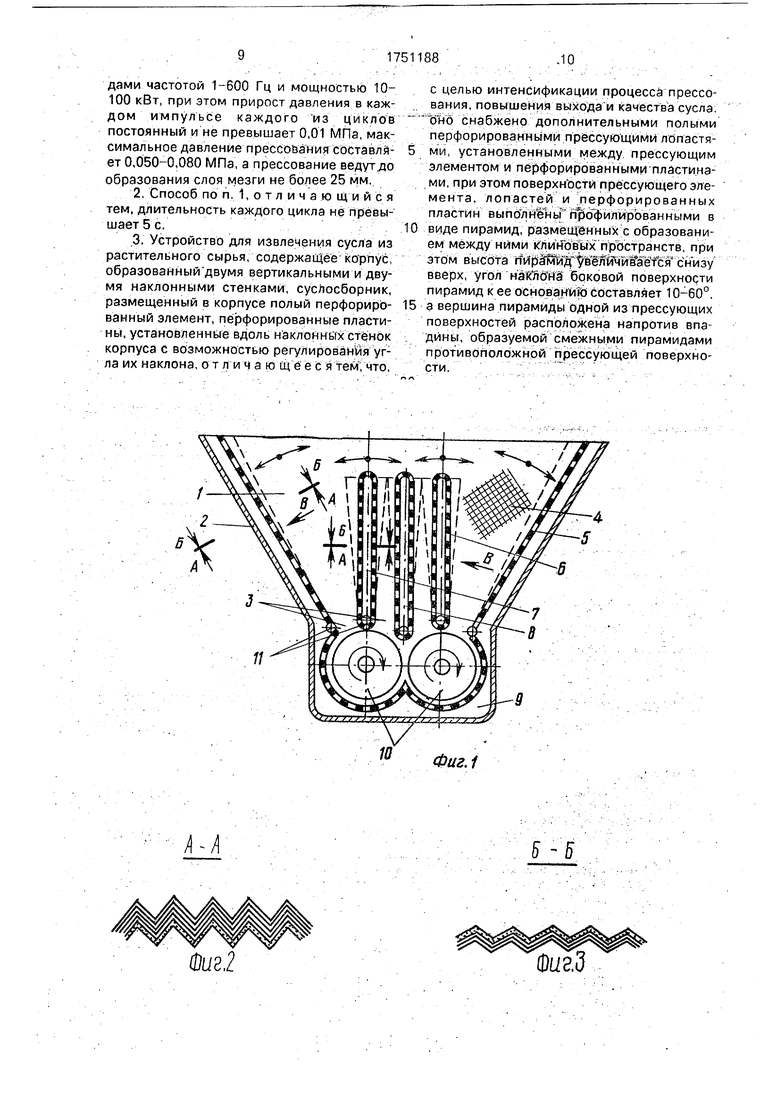

На фиг. 1 изображено предлагаемое ус0 тройство для осуществления способа, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 1 (прессующие поверхности); на фиг. 5 - принципиальная схема

5 и устройство электрогидравлического привода.

Устройство выполнено из корпуса, образованного двумя вертикальными и двумя наклонными поверхностями 1 и 2. сходящй0 мися в нижней части и образующими выгрузочные окна 3, двух вертикальных 4 и двух наклонных качающихся перфорированных прессующих элементов 5, двух качающихся 6 и 7 и одной 8 неподвижной полых перфо5 рированных поверхностей, качающиеся элементы установлены на валах-шарнирах, своими нижними частями продольных концов, суслссборника 9, двух транспортирующих шнеков 10, валов-шарниров 11, из

0 которых три полые, перфорированные прессущие поверхности и электрогидравлического привода. Перфорированные поверхности выполнены в виде пирамид из пористой нержавеющей стали, Электрогид5 равлический привод в свою очередь состоит из повышающего трансформатора 12, высоковольтного выпрямителя 13, коммутирующего устройства 14, технологического узла 15, импульсного конденсатора 16, сбрасывателя давления - предохранителя 17, поршня 18, пружины 19, штока 20 и прессующей плиты 21.

Устройство работает следующим образом.

Целые гроздья винограда или ягоды машинной уборки падают в загрузочный бункер устройства (пресса) и заполняют ими полости по обе стороны полых качающихся перфорированных прессующих поверхностей 6 и 7, При повороте прессующих перфорированных элементов 5 и б, а также 5 и7 на валах-шарнирах 11 навстречу друг другу виноград, находящийся в этих полостях, подвергаются сжатию, после завершения сжатия качающиеся перфорированные поверхности 5 и 6, а также 5 и 7 изменяют направление движения и полые качающиеся перфорированные поверхности б и 7 сжимают виноград в клиновых полостях между полыми перфорированными элементами 6 и 8, 7 и 8, затем лроцесс повторяется сначала.

Вышедшая из рабочей зоны отжатая масса опускается под действием сил тяжести на транспортирующие шнеки 10, которые перемещают ее непрерывно на дальнейшую переработку, например на до- прессование. При непрерывно-циклической работе перфорированных прессующих поверхностей 5, 6 и 7 транспортирующие шнеки 10 находятся постоянно полностью загруженными.

Сусло собирается в общий суслосбор- ник 9 через три полых установленных в ниж- ней части полых перфорированных элемента 6, 7 и 8 валов-шарниров 11 и зазоры, образованные между поверхностями корпуса 2 и качающимися прессующими перфорированными элементами 5. Форма перфорированных поверхностей в виде множества пирамид с возрастающей высотой пирамид снизу вверх и их взаимное рас- положение на противоположных поверхностях в шахматном порядке позволяет им самоочищаться в процессе работы за счет угла наклона пирамид и, как следствие, минимальной силы трения, а также перелопачивать отжатую массу, нарушая и разрушая ее с,илы сцепления при помощи вершин пирамид, которые при отходе прессующих стен играют роль вил, сквозь и между которых опускается под действием сил тяжести отжатая масса.

Регулирование степени отжатия дробленой массы винограда и распределения давления вдоль потока производят изменением угла поворота качающихся перфорированных поверхностей 5,6 и 7, а также при помощи электрогидравлического привода, принципиальная схема и устройство которого показано на фиг. 5. Частота и давление

виброимпульсного прессования регулируется при помощи источников импульсных нагрузок - генераторов импульсного тока мощностью 10-100 кВт и частотой импульса 1-600 Гц, имеющие КПД 0,9.

Рост давления и вибропрессование винограда осуществляется следующим образом.

От сети с напряжением 380 В и часто0 той 50 Гц электрический ток подается на повышающий трансформатор 12, где напряжение доводится до 1000 и более вольт. Полученный переменный электрический ток выпрямляется в высоковольтном выпрями5 теле 13, откуда через коммутирующее устройство 14 и импульсный конденсатор 16 подается на электроды, расположенные в технологическом узле 15. Здесь, в водной среде, происходят электрические разряды,

0 в результате имеет место постепенный частотный рост давления жидкой среды которая направлена в сторону поршня 18 и перемещает его. Связанный с поршнем 18 шток 20 перемещает в свою очередь прессу5 ющую перфорированную качающуюся поверхность 21 (поверхности 5, 6 и 7). Мощность и частота импульса регулируются при помощи импульсного конденсатора 16, его емкостью и частотой разряда. Частота

0 электрических разрядов в технологическом узле 15 приводит к частотному росту давления прессования и вибропрессованию. При достижении нужной удельной величины прессования, например 0,5 МПа, и требуе5 мой толщины прессованного слоя, например 25 мм, срабатывает сбрасыватель давления - предохранитель 17, который снижает давление до нормального. Пружина 19 приводит поршень 18 в исходное по0 ложение, а связанный с поршнем 18 шток 20 в свою очередь приводит в исходное положение перфорированную прессованную поверхность 21 и процесс повторяется. Для полых качающихся перфорированных по5 верхностей б и 7 установлены парные технологические узлы 15 со всеми деталями, работающие в противоположные стороны поочередно.

Формула изобретения

0 1. Способ извлечения сусла из растительного сырья путем воздействия на прессуемую массу давлением периодически в несколько циклов и сбрасывания его между циклами, при этом давление прессования в

5 каждом последующем цикле увеличивают, отличающийся тем, что, с целью интенсификации процесса прессования, повышения выхода и качества сока, в каждом цикле прессование осуществляют импульсами, создаваемыми электрическими разрядами частотой 1-600 Гц и мощностью 10- 100 кВт, при этом прирост давления в каждом импульсе каждого из циклов постоянный и не превышает 0,01 МПа, максимальное давление прессования составляет 0,050-0,080 МПа, а прессование ведут до образования слоя мезги не более 25 мм.

2,Способ по п. 1,отличающийся тем, длительность каждого цикла не превышает 5 с.

3.Устройство для извлечения сусла из растительного сырья, содержащее корпус образованный двумя вертикальными и двумя наклонными стенками, суслосборник, размещенный в корпусе полый перфорированный элемент, перфорированные пластины, установленные вдоль наклонных стенок корпуса с возможностью регулирования угла их наклона, отличающееся тем, что,

с целью интенсификации процесса прессования, повышения выхода и качества сусла

оно снабжено дополнительными полыми перфорированными прессующими лопастями, установленными между прессующим элементом и перфорированными пластинами, при этом поверхности прессующего элемента, лопастей и перфорированных пластин выполнены профилированными в

виде пирамид, размещенных с образованием между ними Климовых пространств, при этом высота пйр1(Шд в ёлйчи1 аеТся1 снизу вверх, угол нак ло на боковой поверхности пирамид к ее основанию составляет 10-60°,

а вершина пирамиды одной из прессующих поверхностей расположена напротив впадины, образуемой смежными пирамидами противоположной прессующей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделения сусла из винограда и устройство для его осуществления | 1977 |

|

SU721485A1 |

| ПРЕСС | 2015 |

|

RU2616846C2 |

| Установка для осветления виноградного сусла и тому подобных продуктов | 1990 |

|

SU1803422A1 |

| Устройство для отделения сусла и виноматериалов от грубых взвесей | 1989 |

|

SU1816796A1 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНОГО СЫРЬЯ | 2004 |

|

RU2271931C2 |

| Пресс-смеситель | 1988 |

|

SU1576554A1 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ИЗВЛЕЧЕНИЯ СОКА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2065871C1 |

| ЕОЕСОЮЗНАЯ «^ ПАТЕНТНО-^.тЕх;иЖ"::А1Б1-.5Л1,;01 wi.A | 1972 |

|

SU328165A1 |

| Пресс для отжима сока из растительного сырья | 1976 |

|

SU649600A1 |

| Рециркуляционный шнековый пресс для отжима растительной мезги | 1987 |

|

SU1551561A1 |

Использование: извлечение сусла из растительного сырья, относящееся к способу и устройству Сущность изобретения: способ заключается в воздействии на прессуемую массу давлением периодически в несколько циклов и сбрасывание его между циклами. Давление в каждом последующем цикле увеличивают, В каждом цикле прессование осуществляют импульсами, создаваемыми электрическими разрядами частотой 1...600 Гц и мощностью 10...100 кВт, при этом прирост давления в каждом импульсе каждого из циклов постоянный и не превышает 0,01 МПа, максимальное давление прессования составляет 0,050...0,080 МПа, а прессование ведут до образования слоя мезги не более 25 мм. Устройство содержит корпус, размещенный в корпусе полый перфорированный элемент, перфорированные пластины, установленные вдоль наклонных стенок корпуса, дополнитёльные ПОЛьТе перфорированные прессующие лопасти, установленные между прессующим элементом и перфорированными пластинами. Поверхности прессующего элемента, лопастей и пер- форированных пластин выполнены профилированными в виде пирамид, размещенных с образованием между ними клино вых пространств. 2 с.и 1 з.п. ф-лы, 5 ил.

Фиг,2

Фиг.1

5-5

ФигЗ

Ы 8

а

фм.ЧФиг. 5

| Способ отделения сусла из винограда и устройство для его осуществления | 1977 |

|

SU721485A1 |

Авторы

Даты

1992-07-30—Публикация

1989-03-01—Подача