Изобретение относится к машиностроению и может быть использовано при изготовлении срезных болтовых соединений повышенного ресурса,

Известна конструкция срезных болтовых соединений, Усталостная долговечность болтовых соединений во многом определяется характером посадки болтов в отверстия соединяемых деталей, Одним из эффективных средств повышения усталостной долговечности (либо обеспечения требуемого уровня усталостной долговечности) является посадка болтов в отверстия с натягом, обеспечиваемая превышением диаметра цилиндрического стержня болта по сравнению с диаметром отверстия. Практическое большинство болтовых соединений имеет материал болтов более прочный, нежели материал соединяемых деталей. Поэтому необходимый натяг болтов реализуют запрессовкой болта в отверстия. Усталостная долговечность прямо зависит от величи- ны натяга болтов однако требует

энергоемкого технологического оборудования для установки болтов; применение больших натягов для болтов малого и среднего диаметра приводит к интенсивной коррозии под напряжением и, как правило, не разрешается для ресурсных соединений; применение натяга для болтов большого диаметра технически весьма затруднено как в плане большой энергоемкости процесса, так и существованием больших деформаций соединяемых деталей, приводящих к короблению конструкции.

Для уменьшения энергоемкости процесса запрессовки болтов в отверстия применяют профилирование стержня болта, имеющего продольные выступы.

Однако известное болтовое соединение имеет в зоне вероятного разрушения часть отверстия с малым натягом (либо его отсутствие). Кроме того, как и цилиндрический натяг, известное болтовое соединение имеет большую величину растягивающих напряжений на кромке отверстия, что снижает его эффективность,

Ч

Јь О

ы

Наиболее близким по техническому решению и достигаемому результату является способ получения болтового соединения деталей, предполагающий установку в пакет соединяемых деталей, выполнение а пакете отверстия, разделку отверстия протягива- н%м7 установку, в отработанное отверстие прямой запрессовкой, либо втягиванием болта и установку на болт шайбы с последующим закручиванием гайкой. Техпроцесс достаточно технологичен, не требует высокой квалификации исполнителей, достаточ- н 5Гмехан 8Гзирован, а само болтовое соединение обладает васокими характеристиками статической и усталостной прочно- сти.

Однако установка цилиндрического болта в цилиндрическое отверстие с натягом приводит, особенно для болтов большого диаметра (более 12 мм) к значительному повышению энергоемкости сборочного процесса и зачастую невозможна. Кроме того, натяг болта в отверстии приводит к образованию больших окружных растягивающих напряжений, которые уве- личивают величину средних циклических напряжений растяжения на кромке отверстия и снижают техническую эффективность натяга как средства обеспечения ресурса соединения.

Цель изобретения - повышение срока службы болтового соединения путем увеличения его усталостной долговечности и снижения усилия запрессовки болта.

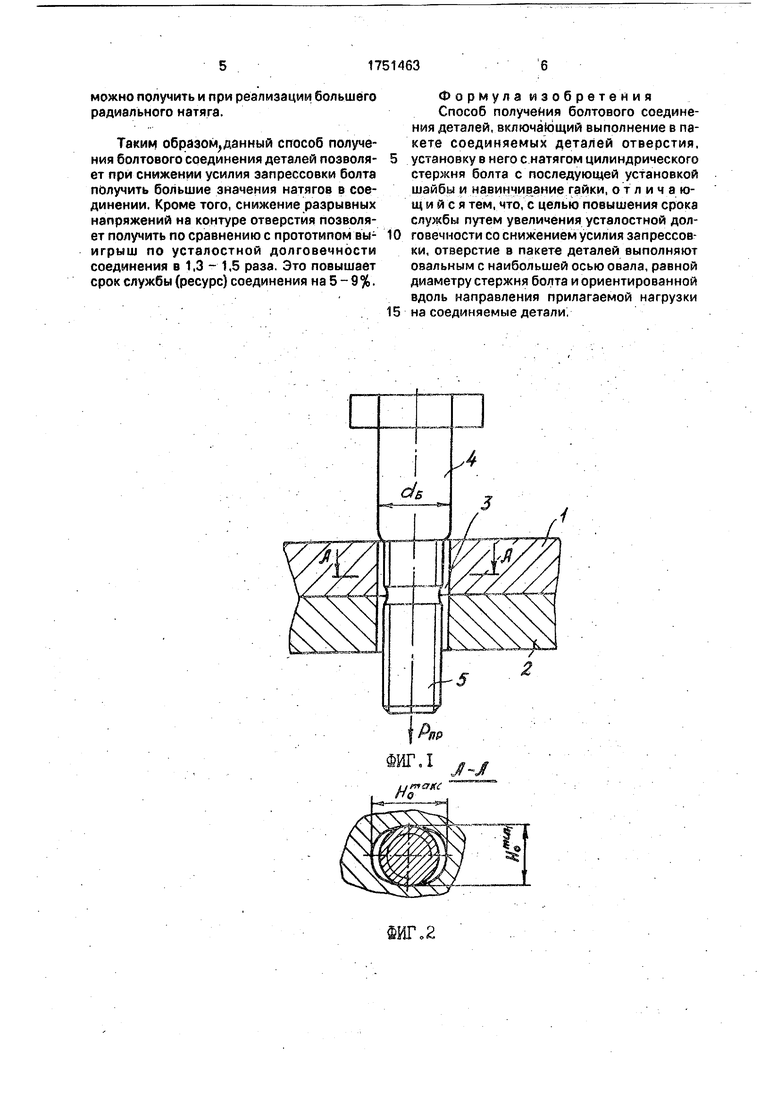

Для достижения поставленной цели способ получения болтового соединения деталей включает выполнение в пакете соединяемых деталей отверстия, установку в отверстие с натягом цилиндрического стержня болта, причем отверстие выполняют овальным с наибольшей осью овала, равной диаметру стержня болта, вдоль направления нагрузки на соединение, установку на болт шайбы и навинчивание гайки.

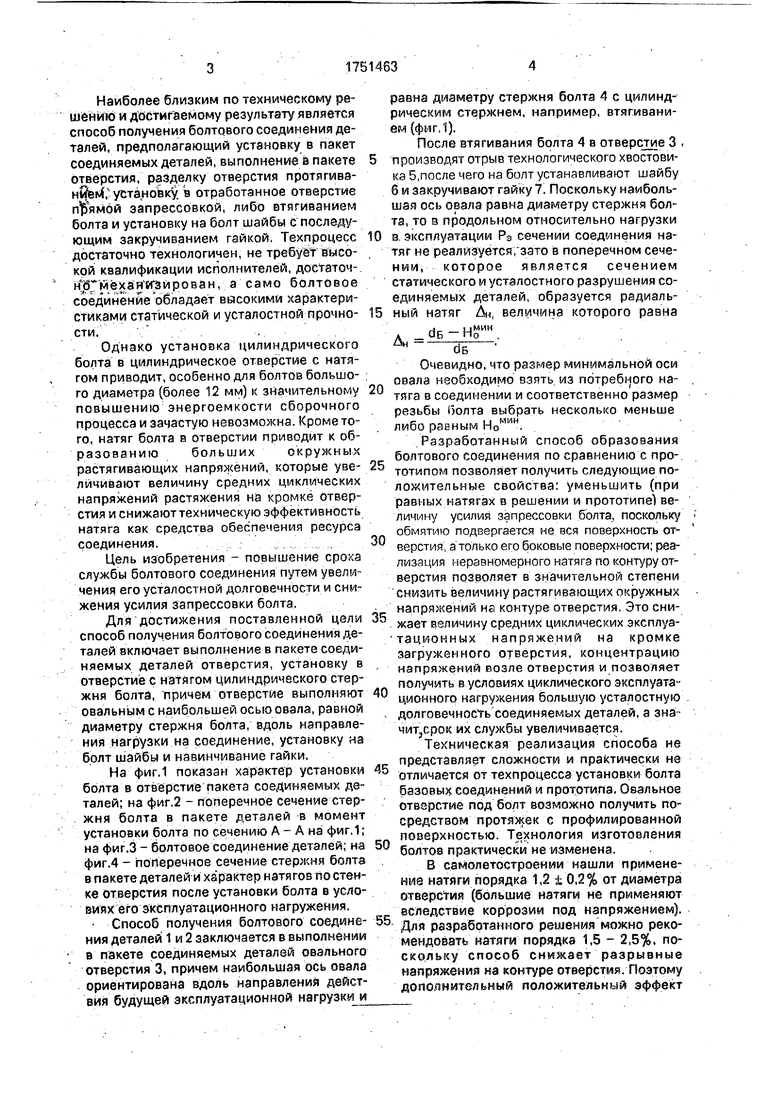

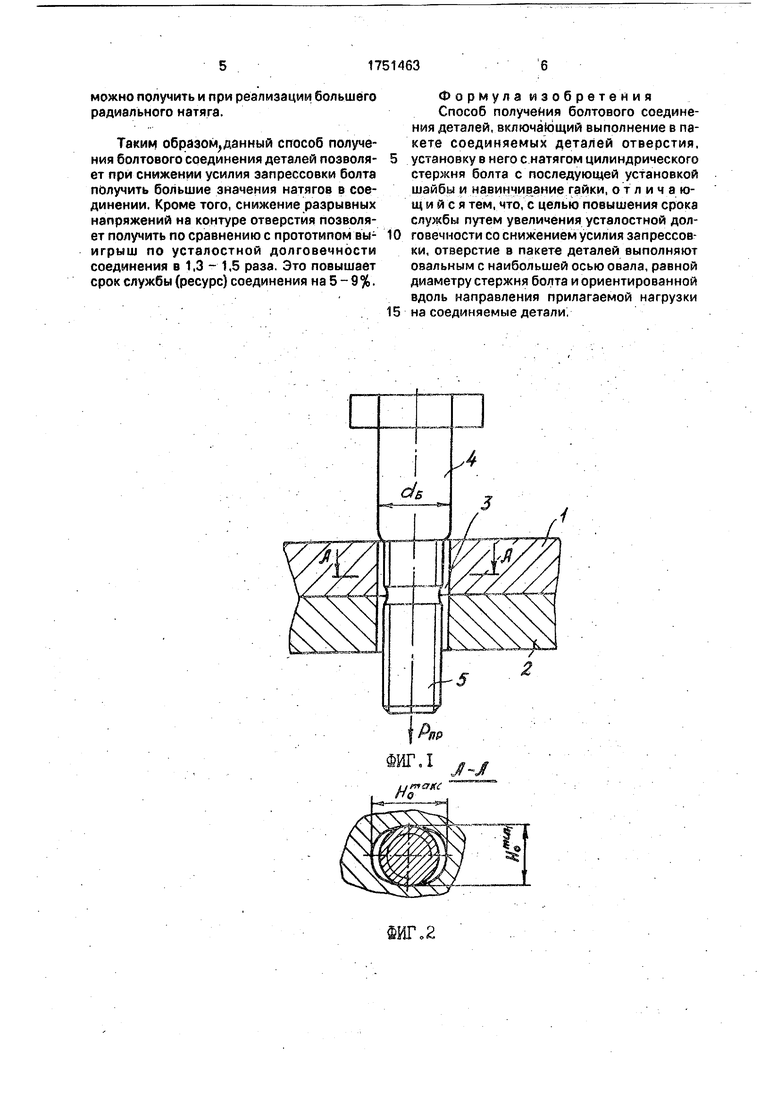

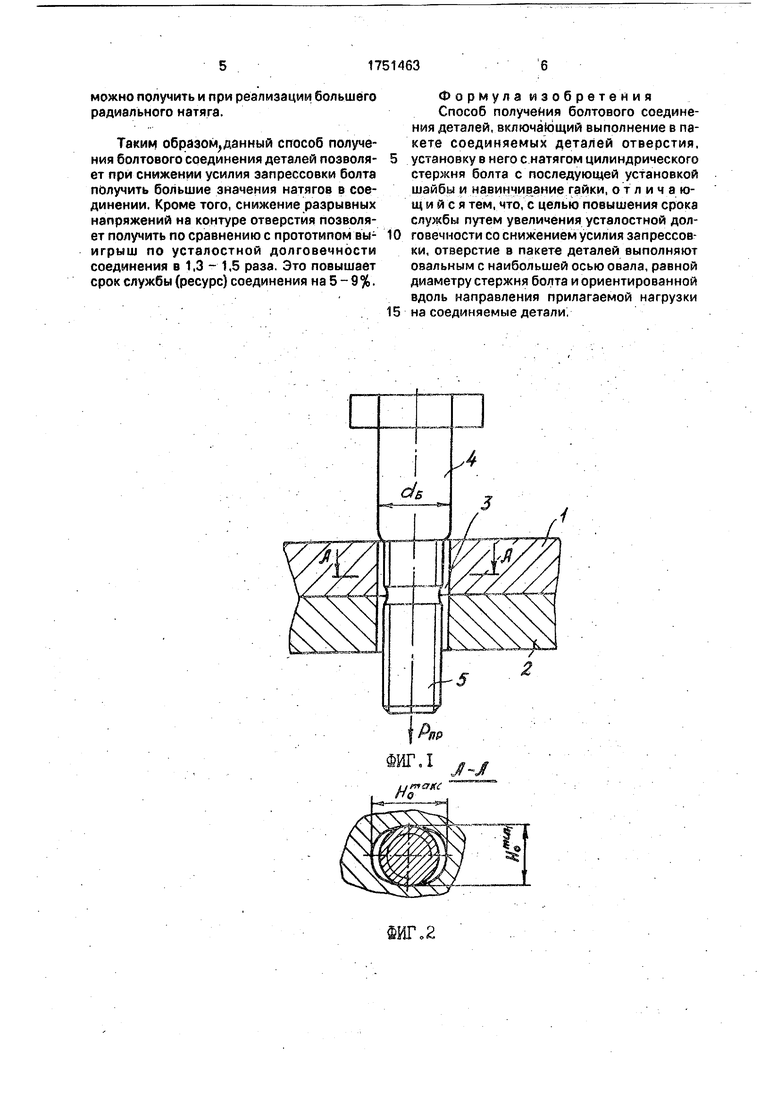

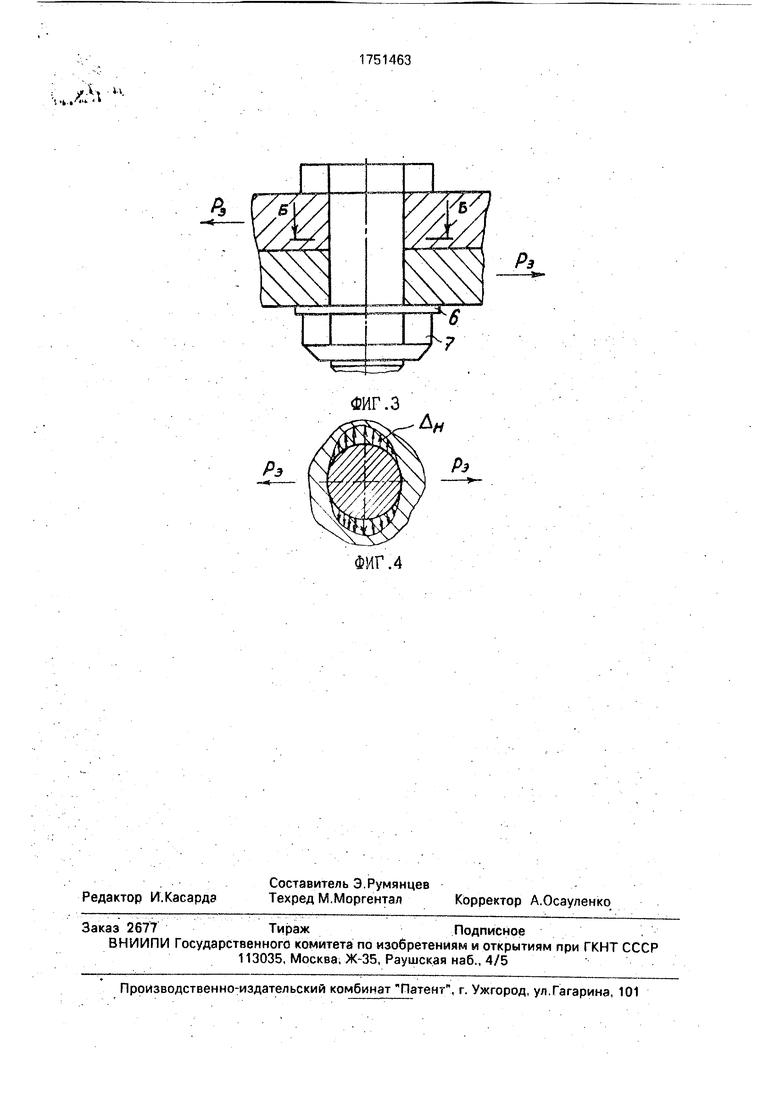

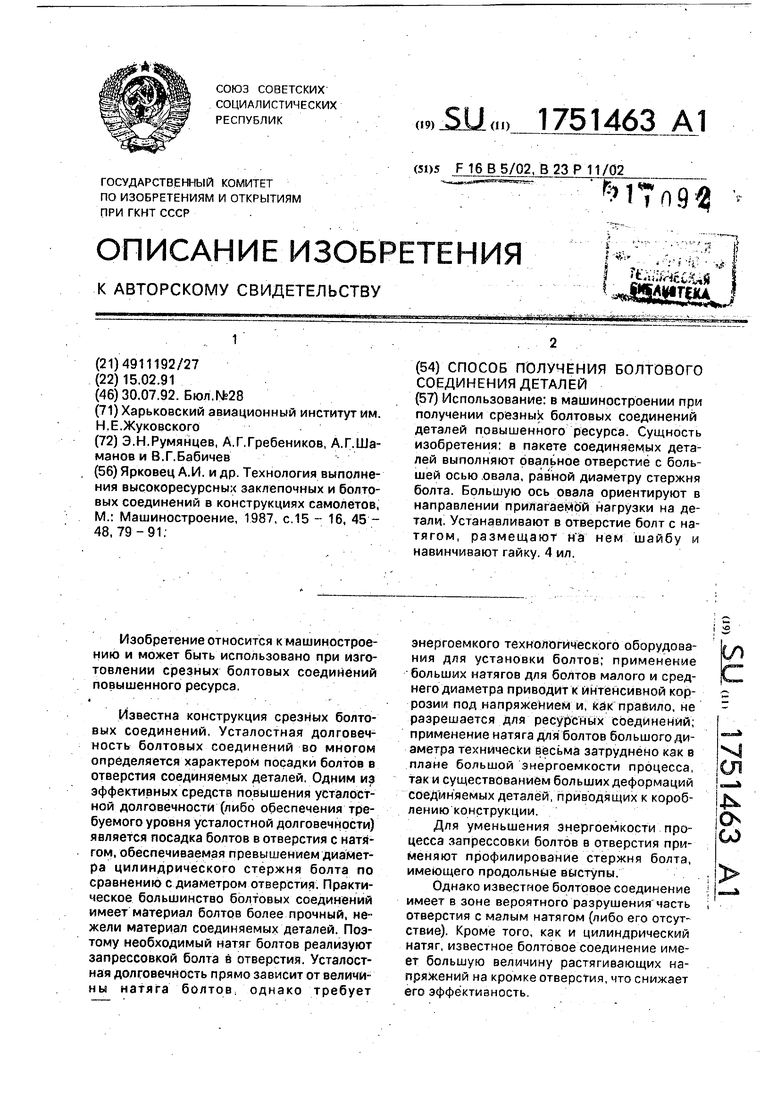

На фиг,1 показан характер установки болта в отверстие пакета соединяемых деталей; на фиг.2 - поперечное сечение стержня болта в пакете деталей в момент установки болта по сечению А - А на фиг.1; на фиг.З - болтовое соединение деталей; на фиг.4 - поперечное сечение стержня болта в пакете деталей и ха рактер натягов по стенке отверстия после установки болта в условиях его эксплуатационного нагружения.

Способ получения болтового соедине- ния деталей 1 и 2 заключается в выполнении в пакете соединяемых деталей овального отверстия 3, причем наибольшая ось овала ориентирована вдоль направления действия будущей эксплуатационной нагрузки и

равна диаметру стержня болта 4 с цилиндрическим стержнем, например, втягиванием (фиг 1),

После втягивания болта 4 в отверстие 3 производят отрыв технологического хвостовика 5,после чего на болт устанавливают шайбу б и закручивают гайку 7. Поскольку наибольшая ось овала равна диаметру стержня болта, то в продольном относительно нагрузки з эксплуатации Рэ сечении соединения натяг не реализуется, зато в поперечном сечении, которое является сечением статического и усталостного разрушения соединяемых деталей, образуется радиальный натяг А, величина которого равна

Дн

нгн

dB

Очевидно, что размер минимальной оси овала необходимо взять из потребного натяга в соединении и соответственно размер резьбы (юлта выбрать несколько меньше либо равным Н0МИН.

Разработанный способ образования болтового соединения по сравнению с прототипом позволяет получить следующие положительные свойства: уменьшить (при равных натягах в решении и прототипе) величину усилия запрессовки болта, поскольку обмятию подвергается не вся поверхность отверстия а только его боковые поверхности; реализация неравномерного натяга по контуру отверстия позволяет в значительной степени снизить величину растягивающих окружных напряжений на контуре отверстия. Это снижает величину средних циклических эксплуатационных напряжений на кромке загруженного отверстия, концентрацию напряжений возле отверстия и позволяет получить в условиях циклического эксплуатационного нагружения большую усталостную долговечность соединяемых деталей, а зиа- читэсрок их службы увеличивается,

Техническая реализация способа не представляет сложности и практически не отличается от техпроцесса установки болта базовых соединений и прототипа, Овальное отверстие под болт возможно получить посредством протяжек с профилированной пооерхностью. Технология изготовления болтов практически не изменена.

В самолетостроении нашли применение натяги порядка 1,2 ± 0,2% от диаметра отверстия (большие натяги не применяют вследствие коррозии под напряжением). Для разработанного решения можно рекомендовать натяги порядка 1,5 - 2,5%, поскольку способ снижает разрывные напряжения на контуре отверстия. Поэтому допоанигеяьный положительный эффект

можно получить и при реализации большего радиального натяга.

Таким образом данный способ получения болтового соединения деталей позволяет при снижении усилия запрессовки болта получить большие значения натягов в соединении. Кроме того, снижение разрывных напряжений на контуре отверстия позволяет получить по сравнению с прототипом выигрыш по усталостной долговечности соединения в 1,3 - 1,5 раза. Это повышает срок службы (ресурс) соединения на 5 - 9 %.

0

5

Формула изобретения Способ получения болтового соединения деталей, включающий выполнение в пакете соединяемых деталей отверстия, установку в него с натягом цилиндрического стержня болта с последующей установкой шайбы и навинчивание гайки, отличающийся тем, что, с целью повышения срока службы путем увеличения усталостной долговечности со снижением усилия запрессовки, отверстие в пакете деталей выполняют овальным с наибольшей осью овала, равной диаметру стержня болта и ориентированной вдоль направления прилагаемой нагрузки на соединяемые детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Болтовое соединение деталей | 1991 |

|

SU1754927A1 |

| Способ получения соединения деталей | 1990 |

|

SU1742535A1 |

| Соединение деталей и способ сборки деталей | 1986 |

|

SU1444566A1 |

| Многорядное соединение деталей | 1990 |

|

SU1751461A1 |

| Способ установки болта с натягом | 1990 |

|

SU1751478A1 |

| Способ получения соединения деталей | 1991 |

|

SU1812347A1 |

| СПОСОБ СБОРКИ БОЛТОВЫХ СОЕДИНЕНИЙ СИЛОВЫХ КОНСТРУКЦИЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2016 |

|

RU2635304C1 |

| Способ получения соединения трех конструктивных элементов | 1990 |

|

SU1739083A1 |

| Соединение деталей | 1990 |

|

SU1735624A1 |

| КРЕПЕЖНОЕ СОЕДИНЕНИЕ | 2011 |

|

RU2485363C1 |

Использование: в машиностроении при получении cpeaHuk болтовых соединений деталей повышенного ресурса. Сущность изобретения; в пакете соединяемых деталей выполняют овальное отверстие с большей осью овала, равной диаметру стержня болта. Большую ось овала ориентируют в направлении прилагаемой нагрузки на детали. Устанавливают в отверстие болт с натягом, размещают н а нем шайбу и навинчивают гайку. 4 ил.

ФИГ „2

/Ч u

J.t ,Ли

Л

ФИГ.З

ФИГ .4

| Ярковец А.И | |||

| и др | |||

| Технология выполнения высокоресурсных заклепочных и болтовых соединений в конструкциях самолетов, М.: Машиностроение, 1987, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-07-30—Публикация

1991-02-15—Подача