Изобретение относится к способам нагрева и может быть использовано при ремонте оборудования в кузнечно-прессовых цехах металлургических и машиностроительных заводов.

Известен способ демонтажа металлургической прокладки путем ее нагрева до температуры пластической деформации и последующего охлаждения.

Недостатки известного способа заключаются в сложности определения момента образования зазора между корпусом и прокладкой, в также в необходимости применения технических средств длг выдавливания прокладки, что может сопровождаться образованием надиров на поверхностях взаимного скольжения.

Ближайшим по технической сущности и достигаемому результату к предлагаемому является способ разборки деталей, собранных с применением усилия, например, при горячей прессовой посадке

Существенным недостатком известного способа является использование системы для подачи охлаждающего газа во втулку. Другой недостаток заключается в нестационарности температурного режима, поэтому применение его для нагрева перед распрес- совкой узлов типа корпус-втулка, соединенных гарантированным натягом, связано с необходимостью определения момента, при котором будет достигнут максимальный градиент температур, т.е. момент при котором корпус разогрет, а втулка остается еще достаточно холодной и между ними образуется зазор. В случаях перегрева или нецог- рева остается частичный натяг, который усложняет распрессовку деталей.

Целью изобретения является - снижение энергоемкости процесса при демонтаже втулок, запрессованных в корпус, а также самопроизвольного разьединения деталей и сохранения структуры.

ч

W

Ё

3

кэ ел ю

(Л

Предлагаемый способ демонтажа увеличит срок службы контейнера до 5 лет,

Поставленная цель достигается тем, что согласно способу подготовки к демонтажу прессовых соединений, при котором создают перепад температуру между поверхностями деталей путем охлаждения охватываемой детали и нагрева охватывающей детали газовыми горелками, нагрев корпуса осуществляют одновременно с охлаждением втулки путем пропускания через ее отверстие воздуха перед его подачей в газовые горелки, при этом нагрев и охлаждение деталей осуществляют до перепада температур их поверхностей А ц, определяемой по формуле A ti 2 -

где а. - коэффициент линейного расширения;

S - величина потока в относительных единицах, определяемая по формуле

-Ъгде I - величина натяга в абсолютных единицах;

d - диаметр посадочной поверхности в абсолютных единицах.

Кроме того, нагрев и охлаждение деталей осуществляют до перепада температур их поверхностей A t2, определяемого по формуле A T2 t0-tB,

где t0 - температура отпуска материала корпусов, °С;

tB - температура воздуха, поступающего в полость втулки, °С.

Перед подачей в горелку поток воздуха, имеющий температуру окружающей среды, нагревается в процессе пропускания его в полости нагретой демонтируемой втулки, и внутренняя поверхность втулки при этом непрерывно охлаждается, что исключает возможность перегрева по сравнению с заданным температурным перепадом. Кроме того, отпадает необходимость фиксирования момента достижения максимального температурного перепада между втулкой и обоймой, так как процесс протекает в стационарном темпер&турном режиме.

Выбор необходимого температурного перепада между втулкой и корпусом, т.е. разности между средней по сечению температурой корпуса и средней по сечению температурой втулки обусловлен критериями, определяющими необходимое и достаточное значения величины температурного перепада, к которым относятся, с одной стороны, требования снятия натяга, полученного при сборке на горячей посадке, а,

с другой стороны, стойкость материала нагреваемого узла.

Снятие натяга и полное размыкание втулки и корпусов происходит при температурном перепаде от ,

где б - величина натяга в относительных единицах;

а - коэффициент линейного темпера- 0 турного расширения до

A t2 to-tu.

где to - температура отпуска материала кор5 пуса, °С, т.е. температура, до которой сохраняются свойства металла, полученные путем термической обработки корпуса при его изготовлении;

tB - температура воздуха, поступающе0 го в полость втулки, °С.

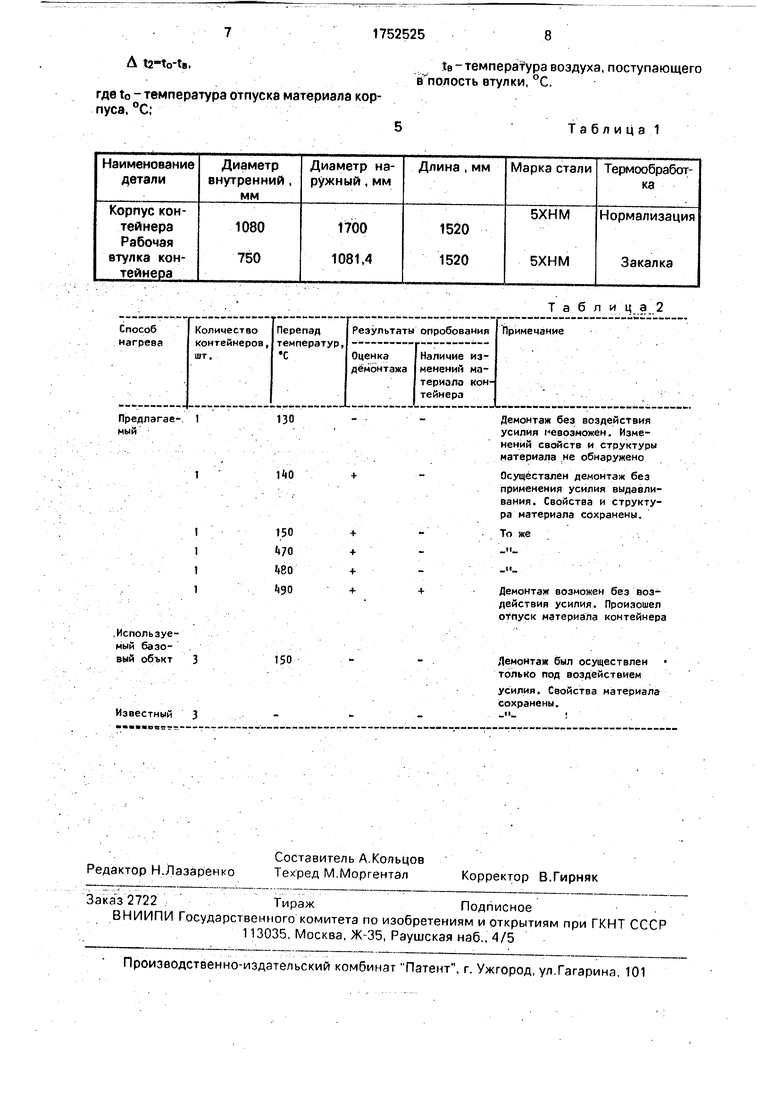

Данные проведенных экспериментов, сведенные в таблицах 1 и 2 подтверждают возможность демонтажа закрепленной втулки контейнера без приложения к ней

5 усилия при сохранении физических свойств и структуры материала контейнера.

Таким образом, для каждого конкретного случая выбирают оптимальное для данной конструкции и материала значение

0 температурного перепада между корпусом, разогреваемым горелками (или форсунками) и втулкой, охлаждаемой потоком вентиляторного воздуха, идущего на горение. Способ реализуется следующим обра5 зом.

Корпус вместе с запрессованной в него втулкой размещают на поде нагревательного устройства, в котором теплогенерация осуществляется путем сжигания газообраз0 ного и жидкого топлива. При этом факелы горения направляют на наружную поверхность корпуса, а воздушный поток, нагреваемый вентилятором на горение, пропускают через внутреннюю полость втулки.

5 Пример. Предлагаемый способ нагрева при демонтаже втулок, запрессованных в корпус, прошел промышленное опробование при распрессовке втулок двухслойного предварительно напряженного контейнера,

0 применяемого при горячем гидростатическом прессовании порошкогранул жаропрочных сплавов в производстве дисков газотурбинных авиационных двигателей. Параметры контейнера с рабочей втулкой

5 представлены в татЗл.1

Как известно, при сборке двухслойных напряженных контейнеров, содержащих внутреннюю деталь втулку и наружную обойму, предварительно нагревают обойму до определенной температуры, что обеспечивает ее необходимое термическое расширение и беспрепятственное сочленение втулки и обоймы. После охлаждения обоймы достигается заданный натяг, обеспечивающей расчетные сжимающие напряжения во втулке.

Вследствие весьма тяжелых условий службы втулки (температура заготовки, помещаемой во втулку 1220°С, удельное гидростатическое давление на внутреннюю поверхность втулки 20 кг (мм2) втулку приходится довольно часто извлекать из корпуса контейнера для замены или проведения ре- монтно-восстановительных работ, которые сопровождаются большими техническими и организационными трудностями.

Разборка контейнера в обратной последовательности весьма проблематична, так как для этого необходимо воспроизвести такое температурное поле, которое сущест- вовало при сборке. Данная задача неосуществима по известным общефизическим соображениям, поэтому традиционно использовался такой теплотехнический прием, как градиентный нагрев контейнера, при котором в среднем достигается тот температурный перепад между втулкой и обоймой, который обеспечивает размыкание этих деталей.

Контейнер вместе с вмонтированной в него на горячей посадке втулкой помещали в газовую печь и нагревали с помощью газо- в.ых горелок наружную поверхность контейнера, продукты сгорания отводили в дымоход, а воздух на горение набирали вен- тилятором из воздухозаборника, расположенного над внутренней полостью корпуса контейнера. Поток воздуха, пропускаемый постоянно в ходе нагрева внутри втулки, охлаждая внутреннюю поверхность втулки. При этом величина температурного перепада за счет горелок поддерживалась от A tt

рый не должен превышать 480°С, что позволит сохранить свойства металла, полученные за счет термической обработки контейнера при его изготовлении.

Принцип, заложенный в прототипе был также опробован в ходе эксперимента, однако демонтаж втулки без выдавливания на прессе произвести не удалось.

Технико-экономические преимущества предлагаемого способа нагрева в сравнении с известным обусловлены возможностью выпр ессовки втулок без дополнительного усилия, а для осуществления способа не требуется сложной и громоздкой системы дяя подогрева воздуха. Кроме того, в основу способа положен в отличие от известного стационарный температурный режим, исключающий технические и организационные проблемы, неизбежные при динамическом температурном режиме.

Формула изобретения

1.Способ подготовки к демонтажу прессовых соединений, при котором создают ne-t репад температур между поверхностями деталей путем ох лажде ния охватываемой детали и нагрева охватывающей детали газовыми горелками, отличающийся тем, что, с целью снижения энергоемкости процесса при демонтаже втулок, запрессованных в корпус, нагрев корпуса осуществляют одновременно с охлаждением втулки путем пропускания через ее отверстие воздуха перед его подачей в газовые горелки.

2.Способ по п.1,отличающийся теи , что, с целью самопроизвольного разъединения деталей, нагрев и охлаждение деталей осуществляют до перепада температур их поверхностей A ti определяемого по формуле

Дц

2д а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ | 1997 |

|

RU2121420C1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОЙ РАЗБОРКИ ПРЕССОВОГО СОЕДИНЕНИЯ ВАЛА С РАБОЧИМ КОЛЕСОМ РОТОРА ПАРОВОЙ ТУРБИНЫ, ИМЕЮЩИМ ЛОПАТКИ | 2008 |

|

RU2388584C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ШАРОШЕК БУРОВЫХ ДОЛОТ | 2011 |

|

RU2493946C2 |

| СПОСОБ ИНДУКЦИОННОЙ РАСПРЕССОВКИ СОЕДИНЕНИЯ ВАЛ-ВТУЛКА | 2009 |

|

RU2399474C1 |

| Способ изготовления прессовых соединений | 1976 |

|

SU602337A1 |

| СИЛОВОЙ МОДУЛЬ АГРЕГАТА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 2010 |

|

RU2448807C1 |

| СПОСОБ ОЧИСТКИ ОБЛУЧЕННЫХ ГРАФИТОВЫХ ВТУЛОК УРАН-ГРАФИТОВОГО РЕАКТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2603015C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2121913C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2367689C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕССОВКИ УЗЛОВ ТИПА ВАЛ-ВТУЛКА | 2003 |

|

RU2243078C1 |

Использование: при ремонте оборудования в кузнечно-прессовых цехах металлических и машиностроительных заводов. Сущность изобретения: корпус с запрессованной втулкой нагревают газовыми горелками и одновременно охлаждают внутреннюю поверхность втулки, пропуская через нее воздух перед его подачей в газовые горелки. Между внутренней поверхностью корпуса и наружной поверхностью втулки создают перепад температур от Ati до At2. 2 з п.ф-лы, 2 табл.

0.001 10

|б

14,2

140° С

натяга

Ш ° 001

так как была а коэффициент

1

С,

линейного расширения а - 14,2 -

до t2 to-tB 5000-200 480°C,

где to - температура отпуска стали 5ХНМ

500°С;

te - температура поступающего в полость втулки воздуха 20°С.

Проведенные эксперименты, результаты которых представлены в табл.2, позволяют утверждать, что снятие натяга и полное размыкание втулки и корпуса происходит при температурном перепаде 140°С, кото

55

45

50

где д - величина потока в относительных единицах, определенная по формуле д - -р

где I - величина натяга в абсолютных единицах;

d - диаметр посадочной поверхности в абсолютных единицах;

а - коэффициент линейного расширения.

Л t2-to-tB.

где to - температура отпуска материала корпуса, °С;

Предлагав мый

- 1

130

140

Используемый базовый объкт

150

Известный

tB- температура воздуха, поступающего в полость втулки, °С.

Таблица 1

Таблица2

Демонтаж без воздействия усилия невозможен. Изменений свойств и структуры материала не обнаружено

Осуществлен демонтаж без применения усилия выдавливания. Свойства и структура материала сохранены.

То же

и

Демонтаж возможен без воздействия усилия. Произошел отпуск материала контейнера

Демонтаж был осуществлен только под воздействием

усилия. Свойства материала сохранены.

| ВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО МАТА, СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1991 |

|

RU2074914C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-07—Публикация

1990-10-29—Подача