Изобретение относится к восстановлению изношенных внутренних поверхностей деталей, например втулок, и может быть использовано в автотракторостроении при восстановлении гильз цилиндров автотракторных двигателей.

Известен способ восстановления изношенных поверхностей металлических изделий (а. с. N 307887, B 23 K 11/06), в котором восстановление осуществляют путем размещения присадочной проволоки в углублениях рельефа восстанавливаемой поверхности с последующим ее нагревом электрическим током и приложением давления.

Указанный способ обладает следующими недостатками.

1. Для получения необходимого рельефа на восстанавливаемой поверхности требуется осуществить дополнительную операцию механической обработки.

2. Поскольку нагрев металла присадочной проволоки осуществляют в обычной воздушной среде, происходит одновременное окисление проволоки и поверхности рельефа, что приводит к снижению прочности межатомных связей на границе раздела проволока-рельеф и не дает возможность получить монолитность изделия, что недопустимо при наличии высоких динамических нагрузок, возникающих при работе детали.

Наиболее близким по технической сущности к предлагаемому способу является способ восстановления полых цилиндрических деталей (гильз цилиндров автотракторных двигателей), изношенных по внутреннему диаметру неравномерно по высоте (а.с. N 753582 М.кл.3 B 23 P 7/00), при котором деталь устанавливают в матрицу с переменным зазором по высоте, нагревают токами высокой частоты с использованием индуктора со скоростью 90-110oC и охлаждают.

Но и этот способ не лишен недостатков.

1. Не обеспечивает значительной величины пластической деформации, поскольку нагрев детали осуществляют до температуры не выше 800oC с высокой скоростью, что не позволяет полностью пройти фазовым и структурным превращениям в материале гильзы при нагреве и снижает эффект усадки при последующем охлаждении.

1. При скоростном нагреве токами высокой частоты в материале гильзы генерируются высокие термические напряжения, что может привести к появлению микро- и макротрещин в результате последующего ускоренного охлаждения.

3. Существует опасность перегрева поверхности гильзы, поскольку нагрев высокочастотный, с окислением восстанавливаемой поверхности, что снижает полученный эффект усадки, т.к. удаление окисленного слоя при окончательной окислительной чистовой обработке неизбежно приводит к увеличению внутреннего диаметра гильзы.

4. Неизбежно получение различной твердости по высоте гильзы, поскольку нет гарантии плотного прилегания наружной поверхности детали к поверхности охлаждающей матрицы (в любом сечении гильзы), что не обеспечивает одинаковую скорость охлаждения детали.

Задачей изобретения является восстановление внутренней изношенной поверхности детали за счет регулирования величины пластической деформации материала детали, что, как следствие, приводит к повышению качества восстановления внутренней поверхности, обладающей высокой твердостью и износостойкостью за счет исключения перегрева и окисления восстанавливающей поверхности, а также снижение трудоемкости восстановления за счет исключения последующей механической обработки поверхности детали.

Поставленная задача достигается тем, что способ восстановления полых цилиндрических поверхностей, заключающийся в размещении изношенной детали в приспособлении с последующим ее нагревом и охлаждением, при этом в качестве приспособления для размещения детали используют обойму, изготовленную из материала с высоким коэффициентом линейного расширения и охватывающую изношенную деталь по ее наружному диаметру, а внутреннюю поверхность изношенной детали помещают в защитную порошкообразную среду, нагрев осуществляют до температуры не ниже 950oC, выдерживают при этой температуре в течение 0,5-2 часов, после чего осуществляют охлаждение внутренней поверхности изношенной детали сжатым воздухом, струя которого направлена перпендикулярно ее оси, а ее наружную поверхность охлаждают путем естественного остывания обоймы, а в качестве защитной порошковой среды используют следующий состав, мас.%:

Бура - 5

Титан - 7,

в качестве материала с высоким коэффициентом линейного расширения используют сталь марки У12.

Применение предлагаемого способа дает возможность получить следующее.

1. Обеспечить значительную величину пластической деформации восстанавливаемой изношенной детали за счет осуществления замедленного печного нагрева при температурах не ниже 950oC с выдержками в течение 0,5-2 часов в защитной порошкообразной среде и последующего охлаждения изношенной детали по внутренней поверхности сжатым воздухом с подогревом наружной поверхности в процессе охлаждения горячей обоймой, охватывающей деталь по наружной поверхности с натягом и имеющей высокий коэффициент линейного расширения при температурах не ниже 950oC.

Замедленный печной нагрев при повышенных температурах не ниже 950oC и определенных выдержках (от 0,5-2 часов) позволяет материалу изношенной детали пройти полностью фазовые и структурные превращения и обеспечить определенную степень ее усадки уже в нагретом состоянии, чему в значительной мере помогает наличие обоймы, охватывающей изношенную деталь снаружи, которая обладает повышенным коэффициентом линейного расширения по сравнению с материалом изношенной детали при указанных выше температурах. Расширяясь при нагревании, обойма оказывает сжимающее воздействие на наружную поверхность изношенной детали в направлении ее оси. Указанное явление (снижающее воздействие) усиливается по мере нагрева обоймы и трансформируется в пластическую деформацию изношенной детали в горячем состоянии, что дополнительно приводит к уменьшению внутреннего размера последней. Таким образом, пластическая деформация восстанавливаемой изношенной детали, направленная перпендикулярно к ее оси, происходит уже в процессе нагрева и выдержки.

При последующем охлаждении изношенной детали, осуществляемом по внутреннему диаметру сжатым воздухом, достигается теплоотвод, главным образом направленный также перпендикулярно оси восстанавливаемой изношенной детали, что существенно усиливает эффект пластической деформации в том же направлении.

2. Проведение тепловой обработки восстанавливаемой изношенной детали, происходящей в условиях замедленного печного нагрева, дает возможность исключить появление в последней высоких термических напряжений, а проведение последующего охлаждения изношенной детали с пониженной скоростью (по сравнению с охлаждением по способу прототипа), которое достигается применением горячей обоймы, непосредственно контактирующей с охлаждаемой изношенной деталью, гарантирует отсутствие макро- и микротрещин в восстанавливаемой изношенной детали.

3. Обработка по предлагаемому способу повышает качество, так как исключает возможность перегрева и окисления восстанавливаемой изношенной детали, поскольку нагрев последней осуществляется теплопроводностью через несколько слоев (стенок) элементов контейнера, в котором помещается изношенная деталь, т. е. замедленно и при наличии защитной порошкообразной среды, размещенной в зазоре, образованном внутренней поверхностью изношенной детали и специальной вставкой приспособления. При этом вставка и изношенная деталь, расширяясь при нагреве, сжимают и уплотняют порошкообразную среду, практически вытесняя весь воздух, что предотвращает окисление детали в начале нагрева; в свою очередь порошкообразная среда создает защитную газовую атмосферу в процессе нагрева.

4. Предлагаемый способ гарантирует получение одинаковой твердости по всей восстанавливаемой поверхности изношенной детали, что положительно влияет в процессе ее изнашивания при эксплуатации, по двум причинам. Во-первых, охлаждению подвергается одновременно вся восстанавливаемая поверхность изношенной детали, причем изнутри, поэтому скорость охлаждения изношенной детали обеспечивается одинаковая в любом сечении изношенной детали; во-вторых, наличие порошкообразной среды при предлагаемых температурно-временных параметрах обработки за сравнительно короткий промежуток времени позволяет формировать диффузионный слой на восстанавливаемой поверхности определенной глубины, который обладает одинаковой твердостью, поскольку содержит химическое соединение железа с бором (бориды железа).

Таким образом, осуществление тепловой обработки при замедленном нагреве при высоких температурах и определенных выдержках в защитной порошкообразной среде с последующим охлаждением детали с одинаковой скоростью по внутренней поверхности сжатым воздухом и подогревом изношенной детали в процессе охлаждения горячей обоймой за счет плотного контакта между ними обеспечивает получение значительной пластической деформации (усадки) внутреннего размера изношенной детали, повышает качество восстановления изношенной детали. Кроме того, уникальные условия проведения тепловой обработки, создаваемые за счет наличия защитной порошкообразной среды, позволяют получить (при выдержках более 1 часа) диффузионные слои на восстанавливаемой поверхности, которые растут не только по глубине, но и нарастают снаружи, т.е. в направлении, перпендикулярном оси детали, что вносит дополнительный эффект в процесс усадки внутреннего размера изношенной детали. А это, как следствие, снижает трудоемкость восстановления за счет исключения последующей механической обработки поверхности детали.

Предлагаемый способ осуществляют путем размещения изношенной детали в обойму, изготовленную из материала с высоким коэффициентом линейного расширения (например, из стали марки У12), охватывающую изношенную деталь по ее наружному диаметру, а поверхность внутреннего диаметра изношенной детали помещают в защитную порошкообразную среду (например, технический карбид бора - 88%, бура - 5%, титан - 7%) и далее осуществляют нагрев до температуры не ниже 950oC и выдерживают при этой температуре в течение 0,5-2 часов, после чего осуществляют охлаждение внутренней поверхности детали сжатым воздухом, струя которого направлена перпендикулярно ее оси, а наружную поверхность восстанавливаемой детали охлаждают путем естественного остывания обоймы, охватывающей гильзу по наружной поверхности.

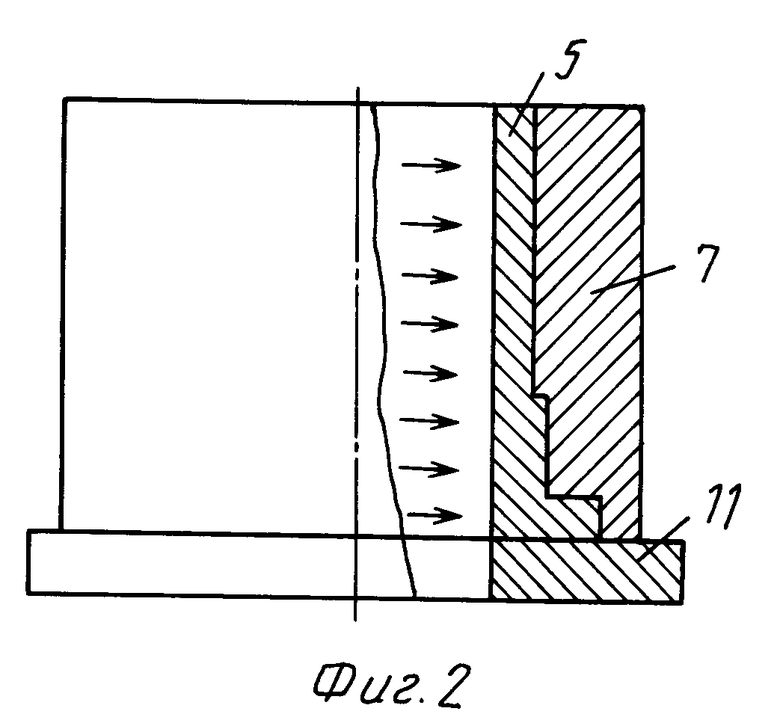

Предлагаемый способ поясняется чертежами, где

на фиг. 1 представлен короб 1, в котором находится кольцо 2, вставка 3, порошкообразная среда 4, восстанавливаемая изношенная деталь, короб 5, обойма 7, опора 8, сыпучая смесь песка и некальцинированной соды 9 и поддон 10. В совокупности перечисленные детали представляют способ восстановления полых цилиндрических поверхностей.

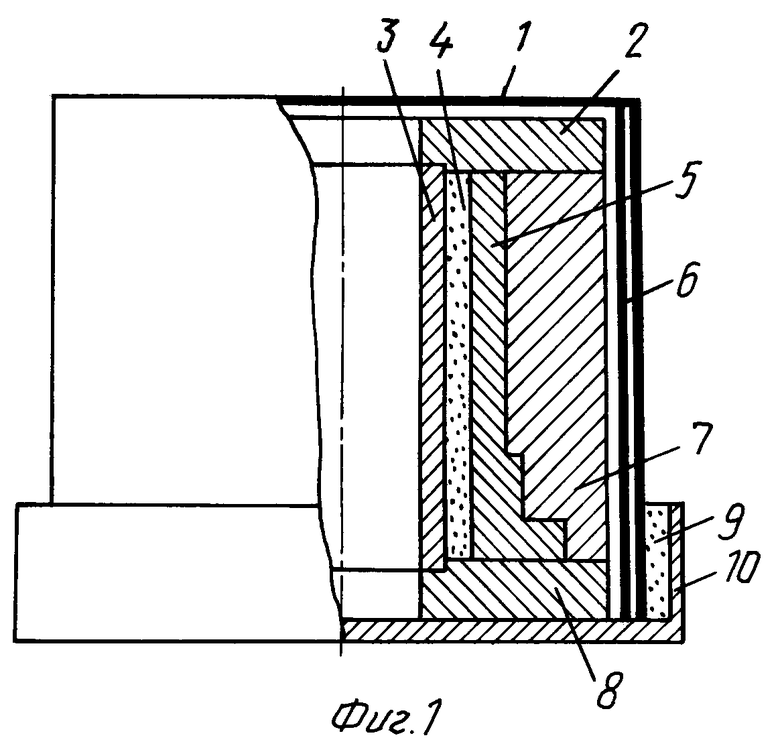

На фиг. 2 изображена позиция охлаждения изношенной детали в сборе с горячей обоймой на подставке 11, обдуваемой воздухом в направлении, указанном стрелками.

Раздельно выполненные экспериментальные исследования проводили с целью выявления предлагаемых параметров на степень пластической деформации внутренней поверхности восстанавливаемой детали. Исследования показали нижеследующее.

1. Тепловая обработка осуществлялась при замедленном нагревании при температурах 950-1000oC и выдержках времени 0,5-2 часа в защитной порошкообразной среде, но с последующим охлаждением всей сборки на спокойном воздухе, что приводило к усадке внутреннего размера изношенной детали в пределах 0,009-0,035 мм, т. е. фиксировались сравнительно небольшие значения деформации. Нагрев гильзы в порошкообразной среде, но при температурах ниже 950oC с выдержками 0,5-2 часа в защитной порошкообразной среде, но с последующим охлаждением всей сборки на спокойном воздухе, приводил к усадке внутреннего размера изношенной детали в пределах 0,009-0,035 мм, т.е. фиксировались сравнительно небольшие значения деформации. Нагрев гильзы в порошкообразной среде, но при температурах ниже 950oC с выдержками менее 0,5 часа и с последующим охлаждением на спокойном воздухе практически не давал заметной усадки внутреннего размера (0,002-0,005 мм).

2. Обработка при замедленном нагреве при температурах 950-1000oC с выдержками в течение 0,5-2 часа в порошкообразной среде, но с последующим охлаждением внутренней поверхности изношенной детали сжатым воздухом, несколько увеличила степень усадки (в среднем 0,011-0,040 мм) по сравнению с обработкой в условиях п. 1.

3. Тепловая обработка при замедленном нагреве при температурах 950-1000oC и выдержках 0,5-2 часа в порошкообразной среде с последующим охлаждением изношенной детали вместе с горячей обоймой, но на спокойном воздухе, также увеличила степень пластической деформации (в среднем 0,013-0,44 мм) по сравнению с условиями п. 1.

4. Обработка в условиях п. 3, но с последующим охлаждением внутренней поверхности изношенной детали сжатым воздухом, но вместе с горячей обоймой линейного расширения при 950-1000oC, изготовленной из стали с высоким коэффициентом, охватывающей восстанавливаемую изношенную деталь по наружной поверхности с натягом, показала существенное увеличение степени пластической деформации внутреннего диаметра (в среднем 0,030-0,56 мм).

5. Обработка в условиях п. 3 с последующим охлаждением внутренней поверхности изношенной детали сжатым воздухом вместе с горячей обоймой, изготовленной из стали с меньшим коэффициентом линейного расширения при 950-1000oC (по сравнению с восстанавливаемой изношенной деталью) и охватывающий изношенную деталь по наружной поверхности с натягом, позволила зафиксировать меньшую степень деформации (0,02-0,29 мм) по сравнению с деформацией в условиях п. 4.

Таким образом, исследования показали, что влияние указанных параметров в совокупности (см. п. 4) на степень усадки внутреннего диаметра изношенной детали оказалось очень значительным по сравнению с раздельным влиянием тех же параметров. Кроме того, выявилась возможность регулирования степени пластической деформации от минимальных до максимальных значений, что особенно важно учитывать при восстановлении изношенных деталей с различной величиной износа внутренней поверхности.

Пример. Для восстановления предлагаемым способом - партия изношенных деталей цилиндров двигателя автомобиля "Камаз" подвергалась механической обработке по внутреннему диаметру (шлифованию и хонингованию) с получением одинакового размера по высоте изношенных деталей. Материал изношенных деталей - чугун специальный. В соответствии со схемой размещения изношенной детали в приспособлении (см. фиг.1) каждая из партий изношенных деталей 5 соединялась по наружной поверхности с обоймой 7 с натягом и устанавливалась на опору 8, в выточку которой помещалась вставка 3, образуя зазор с внутренней поверхностью изношенной детали 5 размером 10 мм. Образовавшийся зазор заполнялся порошковой средой 4, содержащей, мас.%: технический карбид бора (88), бура (5) и титан (7), которая утрамбовывалась с целью вытеснения воздуха. Затем вся сборка сверху закрывалась кольцом 2, как показано на фиг. 1, и устанавливалась в короб 6, затем в поддон 10 и накрывалась сверху коробом 1. Зазор между коробом 1 и стенкой поддона 10 заполнялся смесью песка и кальцинированной соды 9 для герметизации объема образовавшегося контейнера; контейнеры загружались в электрическую печь, нагретую до температуры 950-1000oC, и выдерживались соответственно в течение 0,5; 1; 1,5 и 2 часов.

В процессе нагрева контейнера происходит пластическая деформация всех элементов сборки. При нагреве изношенная деталь 5 практически свободно расширяется по направлению, перпендикулярному к своей оси, уменьшая внутренний диаметр, сжимая и уплотняя порошкообразную среду, находящуюся между вставкой 3 и изношенной деталью 5. Обойма 7, охватывающая изношенную деталь 5 по наружной поверхности и обладающая повышенным коэффициентом линейного расширения при температурах не ниже 950oC по сравнению с материалом изношенной детали, не только препятствует расширению изношенной детали в сторону, направленную от оси, а наоборот, расширяясь, в свою очередь оказывает сжимающее воздействие на наружную поверхность ее в направлении ее оси. Указанное явление усиливается по мере прогрева обойма 7 и трансформируется в пластическую деформацию изношенной детали в горячем состоянии, что приводит к дополнительному существенному уменьшению внутреннего диаметра. Вставка 3, расширяясь при нагреве, также сжимает и уплотняет порошкообразную среду, действуя в сторону, направленную от оси (противоположную оси). Встречное давление, создаваемое вставкой 3 со своей стороны и усиленное обоймой 7 изношенной детали 5, на порошкообразную среду приводит к созданию очень плотного контакта частиц среды с поверхностью восстанавливаемой изношенной детали 5 и прохождению диффузионных процессов на поверхности изношенной детали, которые усиливаются за счет давления газов, образующихся в результате протекания химических реакций в ограниченном, малом объеме между изношенной деталью 5 и вставкой 3. Такие уникальные условия (высокая температура, плотный контакт между частицами и поверхностью, а также давление газов) позволяют за сравнительно короткий промежуток времени выдержки (0,5-2 часа) формировать или диффузионный слой в глубину поверхностной зоны изношенной детали (выдержки до одного часа), или обеспечить не только формирование слоя в глубину, но и создать нарастание слоя химических соединений снаружи поверхности, что, как следствие, приводит к дополнительному уменьшению внутреннего размера изношенной детали 5 и, кроме того, обеспечивает получение на ее внутренней поверхности нового слоя, содержащего бориды железа.

После разборки приспособления изношенную деталь 5 вместе с обоймой 7 размещали на подставке 11, как показано на фиг. 2, и проводили принудительное охлаждение внутренней поверхности изношенной детали 5 сжатым воздухом, что позволяло осуществлять теплоотвод, главным образом направленный перпендикулярно к оси восстанавливаемой изношенной детали, и усиливать эффект пластической информации в том же направлении. Использование горячей обоймы 7, изготовленной из материала (например, сталь У12), обладающего высоким коэффициентом линейного расширения при температурах обработки 950-1000oC и охватывающей изношенную деталь 5 по ее наружной поверхности с натягом, позволяло существенно увеличивать усадку внутреннего размера изношенной детали 5 за счет пластической деформации собственно гильзы 7 в направлении оси изношенной детали.

После охлаждения изношенной детали 5 вместе с обоймой 7 до величины комнатной температуры осуществлялась разборка с помощью съемника, применяемого обычно для разборки изношенных деталей при ремонте блоков цилиндров.

В результате обработки изношенных деталей по предлагаемому способу степень усадки внутреннего диаметра опытных изношенных деталей составила в среднем 0,030-0,56 мм, причем нижний предел соответствовал обработке при температуре 950oC с выдержкой не более 0,5 часа, а верхний предел - 1000oC с выдержкой не более 2 часов.

Таким образом, при обработке изношенных деталей по предлагаемому способу реализуются дополнительные преимущества:

1. Возможность получения восстановленной поверхности изношенной детали с высокой твердостью и устойчивостью по сравнению с прототипом, что обеспечивает повышенный ресурс.

2. Не требуется проведения окончательной механической обработки восстановленной поверхности, поскольку полностью исключена возможность окисления при тепловой обработке, а степень шероховатости соответствует исходной, т.е. полученной перед тепловой обработкой.

3. Возможность регулирования степени пластической деформации от минимальных до максимальных значений, что особенно важно учитывать при восстановлении изношенных деталей с различной величиной износа внутренней поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ВАЛОВ ПОД ПОДШИПНИКИ СКОЛЬЖЕНИЯ | 1995 |

|

RU2105650C1 |

| СПОСОБ ОБЛЕГЧЕНИЯ ПОДЪЕМА ЗАТОНУВШЕГО ОБЪЕКТА | 2000 |

|

RU2203831C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| КАБИНА БАШЕННОГО КРАНА | 1998 |

|

RU2175946C2 |

| СИДЕНЬЕ ОПЕРАТОРА СТРОИТЕЛЬНОЙ МАШИНЫ | 2002 |

|

RU2210510C1 |

| УСТРОЙСТВО ПОВЫШЕНИЯ РЕСУРСА ВЕРХНЕГО ПОРШНЕВОГО КОМПРЕССИОННОГО КОЛЬЦА И ПОРШНЯ ЧЕТЫРЕХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ИЛИ КОМПРЕССОРА) | 1994 |

|

RU2094638C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК | 2001 |

|

RU2198953C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ШКРАБАКОВ | 1994 |

|

RU2084664C1 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО КАРДАННОГО ВАЛА СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН | 1999 |

|

RU2170385C2 |

Изобретение относится к восстановлению изношенных внутренних поверхностей деталей типа втулок и может быть использовано в автотракторостроении при восстановлении гильз цилиндров автотракторных двигателей. Предлагаемый способ осуществляют путем размещения изношенной гильзы в обойму, изготовленную из материала с высоким коэффициентом линейного расширения (например, из стали марки У12), охватывающую изношенную деталь по ее наружному диаметру, а поверхность внутреннего диаметра детали помещают в защитную порошкообразную среду (например, технический карбид бора 88%, бура 5%, титан 7%) и далее осуществляют нагрев до температуры не ниже 950oС и выдерживают при этой температуре в течение 0,5 - 2 ч, после чего осуществляют охлаждение внутренней поверхности детали сжатым воздухом, струя которого направлена перпендикулярно ее оси, а наружную поверхность восстанавливаемой детали охлаждают путем естественного остывания обоймы, охватывающей гильзу по наружной поверхности. 2 з.п. ф-лы, 2 ил.

Технический карбид бора - 88

Бура - 5

Титан - 7

3. Способ по п.1, отличающийся тем, что в качестве материала с высоким коэффициентом линейного расширения используют сталь марки УI2.

| Способ сборки с натягом деталей типа вал-втулка | 1982 |

|

SU1031711A1 |

| Способ восстановления полых цилиндрических деталей | 1978 |

|

SU753582A1 |

| Устройство для подачи заготовок | 1979 |

|

SU846201A1 |

| US 5203066 A, 20.04.93 | |||

| FR 1550753 A, 20.12.68 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1998-11-20—Публикация

1996-01-25—Подача