Изобретение относится к металлургии, а именно к получению синтетического чугуна в электропечах.

Известна шихта для получения чугуна в электропечах, состоящая из чушкового доменного чугуна, чугунного и стального лома и одного из науглероживателей - кокса, гра- фитированного коксика, каменного угля, термоантрацита, электродного графита.

Недостатком данной, шихты является повышенное содержание в ней вредных примесей (серы, фосфора и др.) и повышенная стоимость, что снижает свойства и увеличивает стоимость чугуна.

Известен науглероживательдля получения синтетического чугуна, представляющий собой хвосты от флотации угольной пены с электролизных ванн алюминиевого производства.

Недостатком указанного науглерожи- вателя является пониженное содержание в нем углерода (до 80%) и повышенное содержание примесей (10% фторидов натрия, кальция, магния, 8 % глинозема, 0,3% серы), что приводит к пониженному усвоению

из него углерода (до 85%), повышенному Ј содержанию серы (до 0,065%) и других вред- Г ных примесей в чугуне и загрязнению jar- (/) мосферы при выплавке чугуна вредными f веществами в виде фторидов.

Наиболее близкой к предлагаемой явля- ется шихта для получения чугуна с шаровидным графитом, содержащая 70-80% отходов трансформаторного железа, 1,8-.

2,2% электродного графита, остальное - 1 лом углеродистой стали.СЛ

Недостатком известной шихты является hO большое содержание в ней отходов транс- sj форматорного железа, а также содержание Ч в ней лома углеродистой стали и электрод- vj ного графита. ,.

Отходы трансформаторного железа со- держат 2-4% кремния, в связи с чем при их использовании в большом количестве содержание кремния в чугуне является нестабильным и может колебаться в пределах 1,4-3,2%, что снижает его свойства. Кроме того, отходы трансформаторного железа в чистом виде могут использоваться лишь на ограниченном числе электромашиностроительных заводов, где они образуются, так как при их поставке они перемешиваются с другим ломом и теряют свою ценность как кремнийсодержащий материал. Электродный графит представляет собой пылевидный порошок, в связи с чем при его использовании частицы его интенсивно выносятся потоком горячих газов из плавильной печи, что является причиной загрязнения внешней среды и нестабильного содержания углерода в чугуне, снижающего его свойства, Пониженный его расход в шихте, наряду с повышенной его зольностью, приводит к пониженному и нестабильному содержанию углерода в чугуне, что может являться причиной брака отливок. Применение в шихте до 30% стального лома повышенной стоимости приводит к повышению стоимости чугуна.

Цель изобретения - повышение механических свойств и снижение стоимости чугуна.

Поставленная цель достигается тем, что в качестве железосодержащего материала применяется стальная стружка россыпью, а в качестве науглероживателя - отходы производства графитированных электродов электросталеплавильных печей зернистостью 3-30 мм при следующем соотношении компонентов, мас.%:

Стальная стружка россыпью 96,5-97,5 Отходы производства графитированных электродов электросталеплавильных печей зернистостью 3-30 мм2,5-3,5

Стальная стружка содержит до таких повышающих свойства чугуна легирующих элементов, как хром, никель, медь, ванадий, молибден, титан и т.п., которые попадают в нее при механической обработке заготовок из легированных сталей. Она имеет стабильное содержание углерода, кремния и марганца, что обеспечивает получение заданного стабильного их содержания в чугуне, и пониженное содержание вредных примесей, обеспечивающее пониженное содержание их в чугуне Все это позволяет получать на ее основе синтетический чугун с повышенными свойствами различных марок (серый, высокопрочный, ковкий).

Стальная стружка россыпью является наиболее дешевым железосодержащим материалом, что снижает стоимость чугуна при ее использовании в шихте Использование ее в шихте для синтетического чугуна не вызывает технологических затруднений, так как она быстро расплавляется в электропечах и хорошо усваивает науглероживатель и

ферросплавы, что сокращает продолжительность плавки. Пределы содержания стальной стружки в шихте обусловлены пределами содержания в ней науглероживателя, обеспечивающего необходимое содержание углерода в чугуне. Отходы производства графитированных электродов электросталеплавильных печей содержат более 98% углерода и менее 1% золы, что

0 обеспечивает высокую степень их усвоения, пониженный расход и получение стабильного заданного содержания углерода в чугуне. Они не содержат вредных примесей, что исключает загрязнение ими чугуна. Все это

5 обеспечивает повышение его свойств и снижение стоимости.

Использование в шихте науглероживателя зернистостью менее 3 или более 30 мм увеличивает его расход, так как более мел0 кие его частицы интенсивно сгорают в печной атмосфере и выносятся из печи потоком горячих (азов, а более крупные не полностью усваиваются шихтой в период ее расплавления и удаляются затем с шлаком.

5 Пределы содержания науглероживателя в шихте выбраны из условия обеспечения заданного содержания углерода в чугуне При его содержании менее 2.5% содержание углерода в чугуне менее 2,14%, что не

0 обеспечивает получение чугуна; при его содержании Ьолее 3,5% резко увеличивается содержание углерода в чугуне, что сильно снижает его свойства.

На машиностроительные заводы заво5 зится большое количество железосодержащих материалов для выплавки чугуна для отливок, в то же время вывозится большое количество стальной стружки россыпью, что приводит к встречным перевозкам и нерэ0 циональным затратам Наиболее рациональное использование стальной стружки россыпью - применение ее в качестве шихты для выплавки синтетического чугуна в местах ее образования - на машинострои5 тельных заводах, что позволит сократить транспортные расходы, обеспечить в достаточном количестве машиностроительные заводы шихтой для выплавки чугуна, рационально усилизировать стружку россыпью.

0 На электродных заводах образуется значительное количество отходов производства электродов для электросталеплавильных печей. Они обладают необходимым химическим составом и зернистостью для

5 использования в качестве науглероживателя при выплавке синтетического чугуна, а их стоимость находится на уровне стоимости других нэуглероживателей, поэтому наиболее рациональным способом утилизации является использование их в качестве

нэуглероживателя для выплавки синтетиче: ского чугуна.

Использование предлагаемой шихты обеспечивает по сравнению с известными снижение стоимости чугуна за счет использования железосодержащего материала ми- нимальной стоимости в виде стальной стружки россыпью и углеродсодержащего материала в виде отходов производства графитированных электродов сталеплавильных печей зернистостью 3-30 мм, обеспечивающей пониженный его расход; повышение свойств чугуна за счет снижения содержания в нем вредных примесей, обеспечения стабильного химического состава, внесения в него шихтой полезных легирующих элементов; сокращение транспортных расходов; обеспечение в достаточном количестве шихтой для выплавки чугуна для отливок на машиностроительных заводах; снижение загрязнения внешней среды; рациональная утилизация отходов металлообработки и производства электродов для электросталеплавильных печей.

Готовят шихту для получения чугуна, состоящую из железосодержащего материала и науглероживателя, которая расплавляется в электропечи, после чего расплав нагревается, доводится по химическому составу до заданного и сливается в ковш.

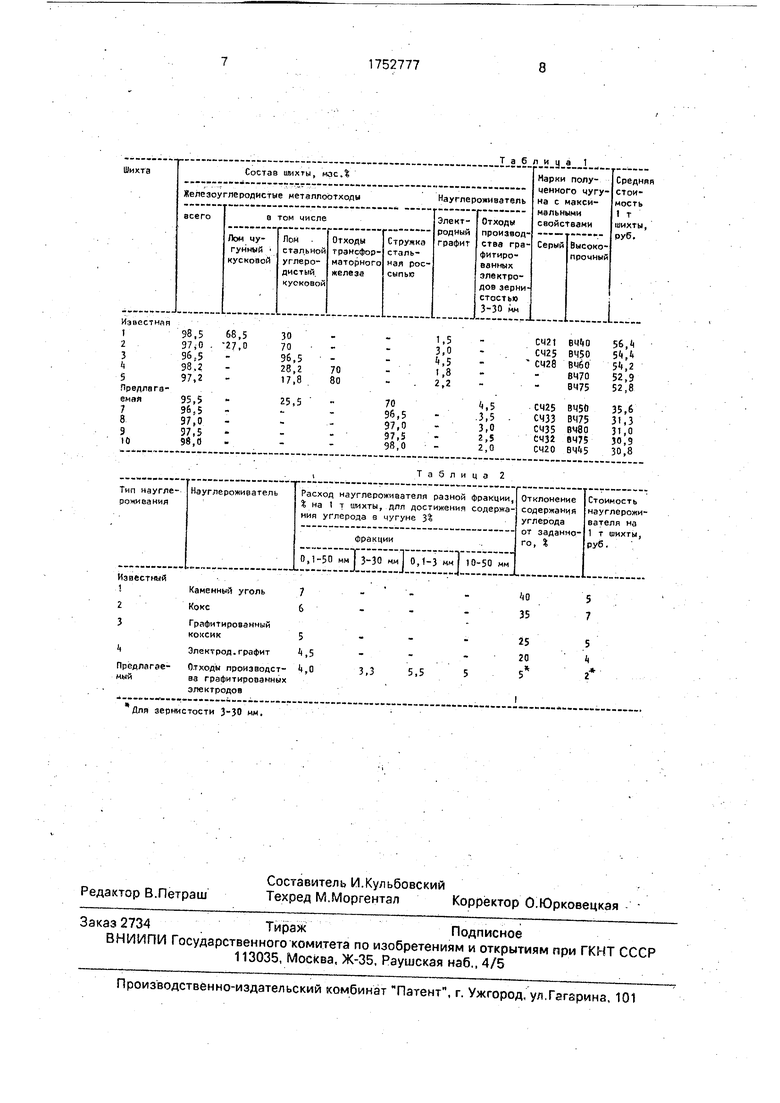

Пример. Выплавляли синтетический чугун химического состава, %: С 2,5-3,5; Si 1,5; Мп 0,7 в индукционной электропечи из шихты предлагаемого состава и за его пре- .делами. Для получения высокопрочного чугуна расплав в ковше модифицировали.

Из выплавленного чугуна получали отливки в песчано-глинистых формах, которые испытывали на механические свойства и микроструктуру.

Результаты исследований приведены в табл.1.

Наилучшие свойства чугуна достигались при использовании шихты предлагаемого состава (7-9, табл. 1), при этом обеспечивались марки серого чугуна СЧ32СЧ35 и марки высокопрочной} чугуна ВЧ75- ВЧ85. При выплавке чугуна с использованием шихты запредельного состава (6 и 10, табл. 1} его свойства были ниже, чем при использовании шихты предпагаемого состава. При использовании шихты предлагаемого состава стоимость 1 т чугуна ниже, чем при использовании изве- стной шихты (1-5, табл. 1).

Для определения оптимальной зернистости науглероживателя выплавляли синтетический чугун с содержанием углерода 3% (табл. 2).

Наилучшие свойства чугуна, наибольшая степень усвоения науглероживателя и наименьшая стоимость чугуна обеспечиваются при использовании науглероживателя зернистостью 3-30 мм.

Формула изобретения

Шихта для получения синтетического

чугуна в электропечах, содержащая железосодержащий материал и науглероживатель, отличающаяся тем, что, с целью повышения механических свойств чугуна и

снижения его стоимости, в качестве железо содержащего материала применяют стальную стружку россыпью, а в качестве науглероживателя - отходы производства графитированных электродов электросталеплавильных печей зернистостью 3-30 мм при следующем соотношении компонентов, мас.%:

Стальная стружка россыпью 96,5-97.5 Отходы производства

графитированных электродов

электросталеплавильных

печей зернистостью 3-30 мм 2,5-3,5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки синтетического чугуна | 1990 |

|

SU1759885A1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| СПОСОБ ЗАГРУЗКИ ШИХТЫ В ДУГОВУЮ ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫПЛАВКИ СТАЛИ | 2018 |

|

RU2697129C2 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2003 |

|

RU2241771C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| Шихта для выплавки стали | 1987 |

|

SU1523576A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2000 |

|

RU2172781C1 |

Изобретение относится к металлургии и может быть использовано при получении синтетического чугуна в электропечах. Шихта содержит 96,5-97,5 % стальной стружки россыпью и2,5-3,5 % отходов производства графитированных электродов сталеплавильных печей зернистостью 3-30 мм. Использование такой шихты обеспечивает получение чугуна марки СЧ35 и ВЧ80 с повышенными механическими свойствами, i. табл.

Для зернистости З З им.

Таблица 2

| Справочник по чугунному литью | |||

| - Л.: Машиностроение, 1978, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Карбюризатор для науглероживания синтетического чугуна | 1982 |

|

SU1018976A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шихта для получения чугуна с шаровидным графитом | 1982 |

|

SU1054419A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-07—Публикация

1990-05-03—Подача