Изобретение относится к металлургии и может быть использовано при закалке изделий, преимущественно на агрегатах химико- термической обработки.

Известен способ термической обработки режущих элементов сельскохозяйственных машин, включающий индукционный нагрев до закалочных температур, охлаждение закалочной средой, содержащей водный раствор сульфорицината концентрацией 1-15% (СЕ) и 0,2-4,5% полиакрила- мида(ППА)или 1-10% сульфорицината (СЕ) и 0,8-2,0% сополимера наиритового латекса, при температуре водного раствора 30- 50°С и скорости потока охлаждающей среды 0,2-0,4 м/с, и отпуск.

Наиболее близким по технической сущности к изобретению является способ закалки стальных изделий, включающий нагрев до температуры аустенитизации и охлаждение в масле, поверхность которого покрывают пеной на основе эмульсии масло-вода, а в качестве поверхностно-активного вещества используют алкилсульфат натрия.

В данном способе использование масла в качестве закалочной среды снижает экологическую атмосферу в цехе. Использование пены позволяет улучшить экологическую обстановку, однако пена должна при этом иметь большую устойчивость (более 5-8 ч) и большую толщину (более 90-100 мм), что требует сложных устройств. При нагреве изделий на их поверхности образуется окалина. При опускании садки с деталями в закалочную ванну окалина может оторваться от деталей и соединиться с пузырьками воздуха, при этом удельный вес системы пузырек - окалина может стать больше масла, и пузырек воздуха может тонуть и оседать на деталях. Попадание воздуха на поверхность охлаждаемых изделий приводит к появлению мягких пятен и снижению твердости. Этот процесс вероятностный и неуправляемый. Чем больше устойчивость пены, тем больше вероятность снижения качества закалки изделий, что снижает выход

сл

с

XJ СЛ

ю

ч 00

о

одного при термической обработке издеий.

Цель изобретения - повышение выхода одного за счет стабилизации процесса заалки,

Сущность изобретения заключается в ледующем.

При осуществлении цементации на линиях непрерывной химико-термической обработки необходимо предохранять реакционную зону от водяных паров, поэтому при использовании водных растворов полимеров на поверхности закалочной среды создают пену. Однако процессу закалки эта пена мешает, поэтому ее убирают в момент погружения садки в охлаждающую среду. Использование в растворах железистой соли полиакриловой кислоты менее 0,1 мас.% не позволяет получить необходимую охлаждающую способность среды, а более 1,0 мас.% увеличивает коррозионную активность среды и резко снижает охлаждающую способность. Использование масла касторового сульфированного как в качестве ПАВ, так и для стабилизации водного раствора, ведет к снижению его коррозионной активности. Менее 3 мас.% этого ингредиента не позволяет создать пену необходимой устойчивости, более 15 мас,% не улучшает свойства водного раствора и не дает преимущество по пене. Кроме того, пена получается более устойчивая и ее труднее удалять. Если устойчивость пены менее 5 мин и она менее 10 мм, то ее защитные свойства недостаточны. При устойчивости пены более 15 мин и толщине более 30 мм ее трудно вовремя убрать и возрастает вероятность попадания воздуха на поверхность детали, что снижает качество закалки и уменьшает выход годного.

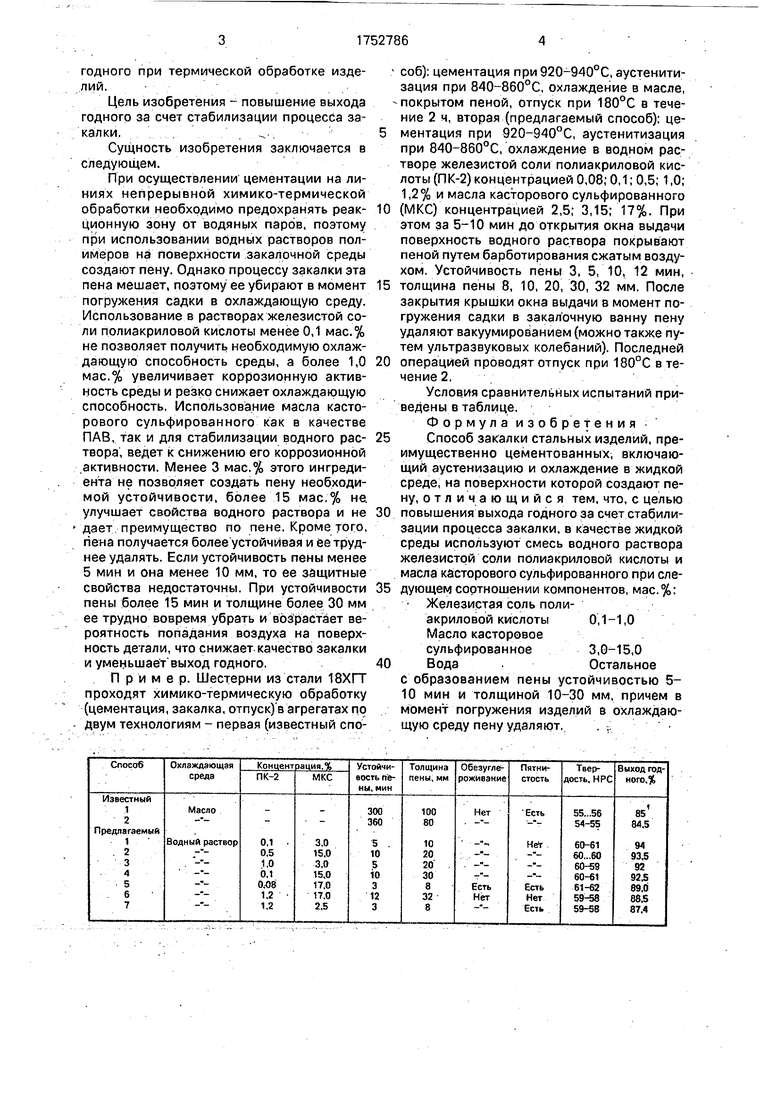

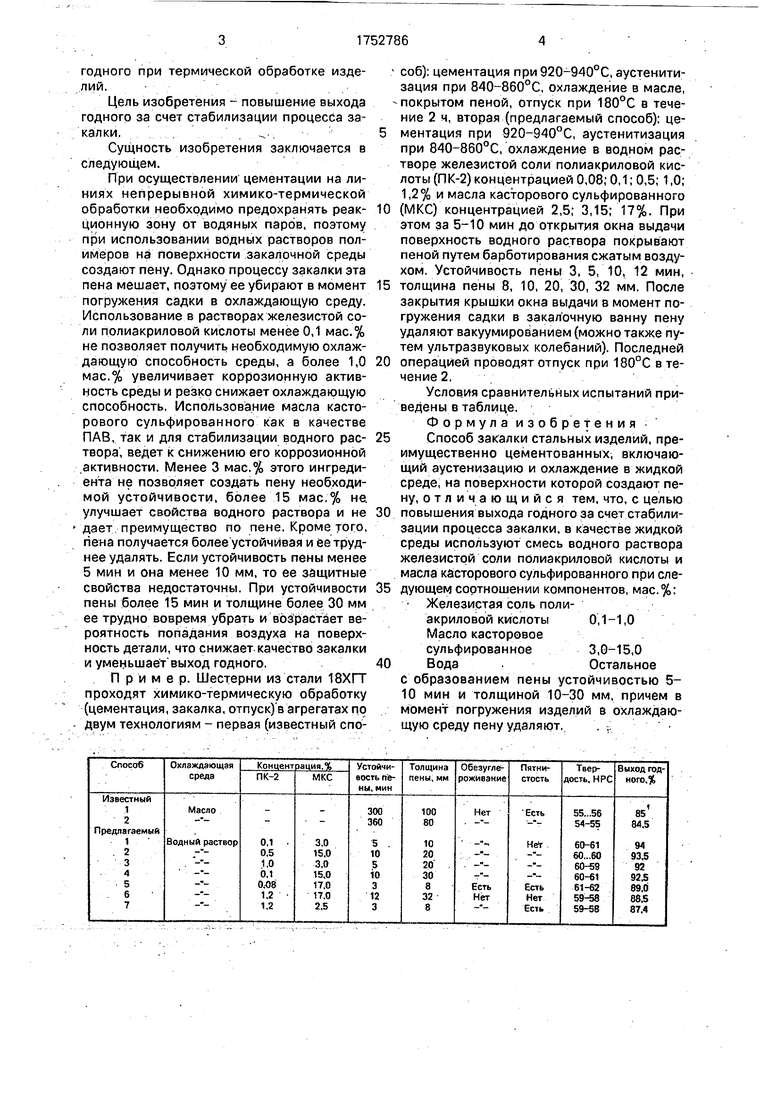

Пример. Шестерни из стали 18ХГТ проходят химико-термическую обработку (цементация, закалка, отпуск) в агрегатах по двум технологиям - первая (известный спог соб). цементация при 920-940°С, аустенити- зация при 840-860°С, охлаждение в масле, -покрытом пеной, отпуск при 180°С в течение 2 ч, вторая (предлагаемый способ): цементация при 920-940°С, аустенитизация при 840-860°С, охлаждение в водном растворе железистой соли полиакриловой кислоты (ПК-2) концентрацией 0,08; 0,1; 0,5; 1,0; 1,2% и масла касторового сульфированного

(МКС) концентрацией 2,5; 3,15; 17%. При этом за 5-10 мин до открытия окна выдачи поверхность водного раствора покрывают пеной путем барботирования сжатым воздухом, Устойчивость пены 3, 5, 10, 12 мин,

толщина пены 8, 10, 20, 30, 32 мм. После закрытия крышки окна выдачи в момент погружения садки в закалочную ванну пену удаляют вакуумированием (можно также путем ультразвуковых колебаний). Последней

операцией проводят отпуск при 180°С в течение 2.

Условия сравнительных испытаний приведены в таблице.

Формула изобретения

Способ закалки стальных изделий, преимущественно цементованных, включающий аустенизацию и охлаждение в жидкой среде, на поверхности которой создают пену, отличающийся тем, что, с целью

повышения выхода годного за счет стабилизации процесса закалки, в качестве жидкой среды используют смесь водного раствора железистой соли полиакриловой кислоты и масла касторового сульфированного при следующем соотношении компонентов, мас.%: Железистая соль полиакриловой кислоты0,1-1,0 Масло касторовое сульфированное3,0-15,0

0 ВодаОстальное

с образованием пены устойчивостью 5- 10 мин и толщиной 10-30 мм, причем в момент погружения изделий в охлаждающую среду пену удаляют,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ цементации стальных изделий | 1990 |

|

SU1759950A1 |

| Способ термической обработки металлических изделий | 1990 |

|

SU1812227A1 |

| Способ термической обработки заготовок из доэвтектоидных легированных карбидообразующими элементами сталей | 1990 |

|

SU1781310A1 |

| СПОСОБ ЗАКАЛКИ ТВЕРДОГО СПЛАВА | 2005 |

|

RU2294261C1 |

| Способ закалки цементованных зубчатых колес | 1987 |

|

SU1527287A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ изготовления деталей зубчатых зацеплений | 1985 |

|

SU1271896A1 |

| Способ термической обработки крупногабаритных стальных плит | 1985 |

|

SU1280032A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2061785C1 |

| Способ обработки деталей | 1979 |

|

SU812835A1 |

Сущность изобретения: цементованные стальные изделия подвергай аустениза- ции и охлаждению в среде, содержащей, мас,%: железистая соль полиакриловой кис лоты 0,1-1,0; касторовое сульфированное масло 3,0-5,0; вода остальное, на поверхности которой создают пену устойчивостью 5- 10 мин и толщиной 10-30 мм, причем в момент погружения изделий в охлаждающую среду пену удаляют. 1 табл.

| Способ закалки стальных изделий | 1981 |

|

SU1033554A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-07—Публикация

1990-11-12—Подача