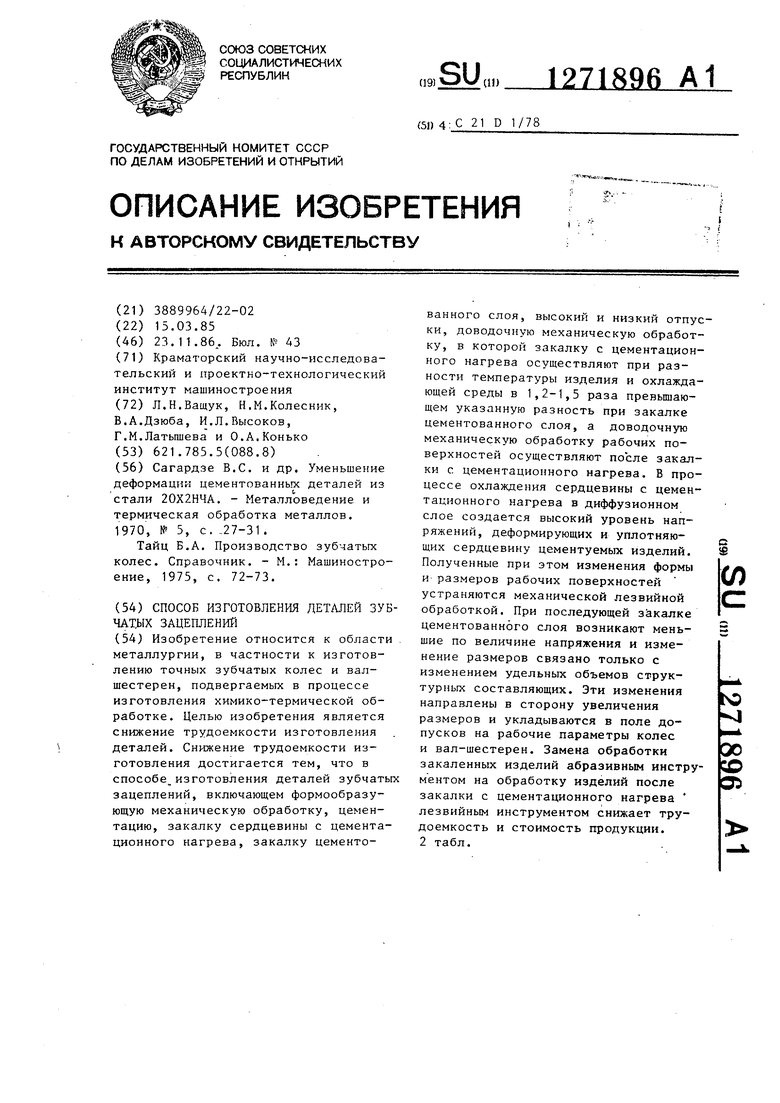

И)ОПрОТ(ИИ( (-1ТПОСИТСП к ЧСРНОГ

MCTa.iuiyiiiMui, в частности к пз141тс1нлнию точных зубчатых колес и нал-шесте.реи, подпер1-;) в проиесс-е itidготовления хнмико-термнческоГ обработке .

Целью изобретения является снижение трудоемкости и: готоп:1ения ,

Снижение трудоемкости изготонления достигается тем, что закалку с цементашюнногч) нагрева осуществляют при разности температуры изделия и охлаждающей среды в 1,2-1,5 рза превышающей указанную разность при закалке цементованного слоя, а механическую обработку для снятия искажений рабочих поверхностей осуществляют после закалки с цементационного нагрева.

При погружении детали в охлаждающую среду в цементованном слое возникает высокий уровень сжимающих напряжений, обусловленных увеличением удельных объемов фаз выделения из аустенита и разностью температур на гранит1е охлаждающая среда - деталь. Под действием возникающих термических и структурных напряжени. деформируется сердцевина детали. Чтобы в разных направлениях и в разных деталях деформация была одинаковой, необходимочтобы сталь сердцевины деталей была изотропна - имела одинаковую плотность, что практически не достижимо, так как после прокатки всегда сохраняется полосатость и направленность волокна или неодинаковая плотность металла после ковки-штамповки. В результате коэффициенты линейного удлинения и относительного сужения стают в разных направлениях неодинаковы и неодинакова и величина деформации в разных направлениях, что вызывает изменение формы детали.

Обработка деталей по предлагаемому способу позволяет стабилизировать деформации за счет того, что в Tipoцессе более жесткого охлаждения цементованных дета;тей в диффузионном слое создается повышенный уровен напряжений, деформирующих и уплотняюи1их сердцевину цементируемых изделий. Полученные при изменения формы и размеров jtPT.inef устраняются механической лезгипиюй обработкой. При погледуюш/ зякяпке цементованного слоя при Ппппе мягьпм

718jh2

uxjumiUiiHii и ,iuti{j(fissi .iini.M глос lUiMiiiKiiior MfHi.iiiiio ISO нелр. п.ип нженчя, уплотненная ранее сл-рлнениил не Д(.ф11рмируется и изменение рачмсччов нычыия5 ется ТОЛЬКО) изменением удильных обт-емон структурных систпнлякчиих. Зги измсм1еиия напраил1М1ы и сторону унеличоння размеров, нащжно iipi.)ri-i(i4HРУН1ТС.Я и, составляя н(.Оол1)П1ую иели0 чину, ук;гадываются н ноле Д(М1ускив н.ч соответствующие параметры.

Способ опробонан при изготовлении партии зубчатых колес диаметром 300 мм, модулем 8 мм из стали 20л2ПЧЛ

5 и нклкчает формо(.1бразующую механическую обработку, включающун) ковку, термообработку, черновую и чнсторук) с припуском 1,2 мм обработку резанием, газовую цементацию при 920(1, 9 ч

0 на глубину 1,2-1,4 мм в стоечном приспособления, подстуживание до температуры закалки сердцевины , охлаждение в масле (температура масла 20-1iOC), изменение основных рабочих параметров колес (наружны) и внутренний диаметры,длина обще нормали,толщина зуба),высокий отпуск цементованной , стали (, 5 ч), механическую обработку для снятия полученных при

0 цементации искажений формы и рабочих размеров колес, включая зубофрезерование, закалку цементованнси-о слоя; нагрев до , охлг ждеиие в масле или селитре (температура 180-230 0,

5 низкотемпературный отпуск при , 3 ч, контроль рабочих параметров колес.

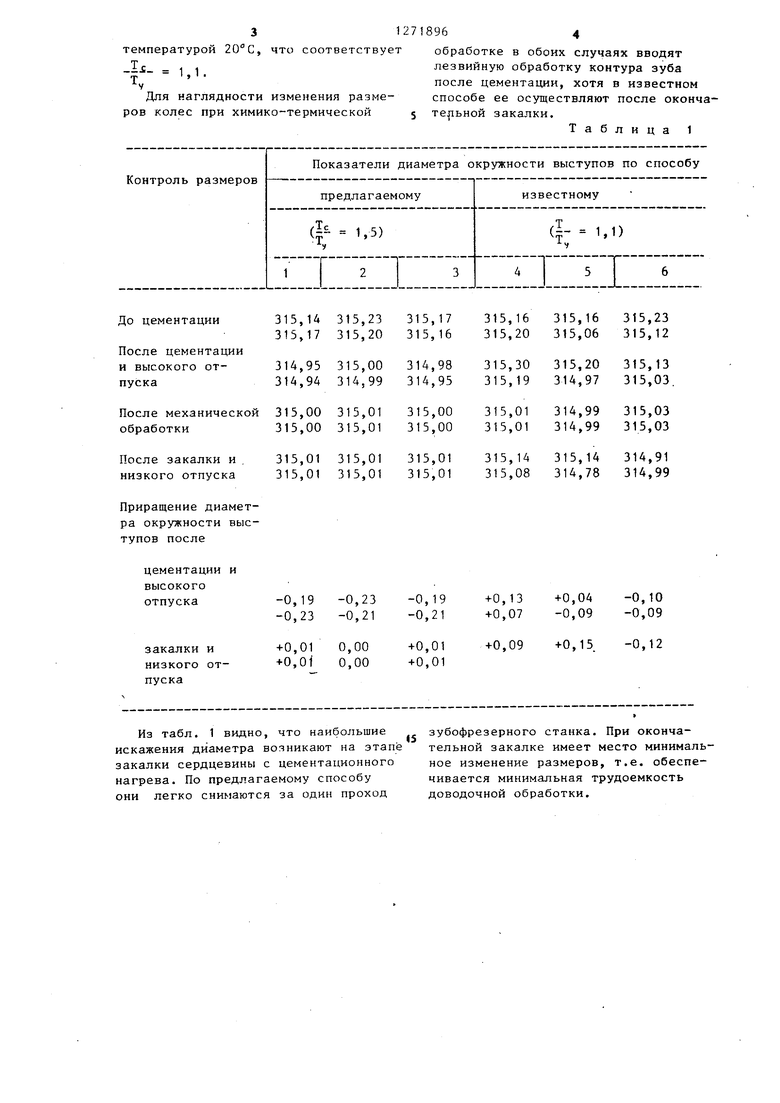

Соотнощение разности температуры детали Т,, и охлаждающеГч жидкости Т

TJпри закалке сердцевины после подстуживания с цементационного нагревп Т TQ - Т, к разности температурь детали и охлаждающем жидкости при закалке цементованного слоя Т Т - Т составляет 1,1-1,5.

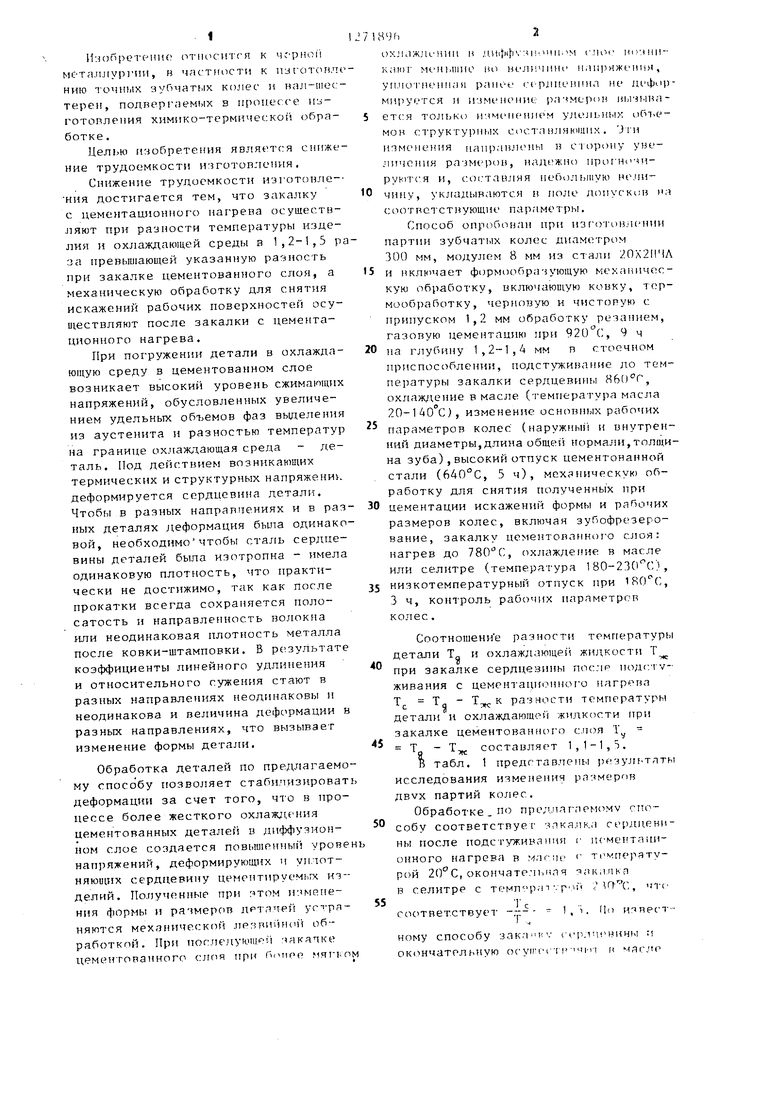

В табл. 1 представлены речультптн исследования изменения размеров ДВУХ партий колес.

Обработке . по прел„паглеь ому сгтособу соответствуе г зпка.пкп сердценины после подстуживанця с исментаииоиного нагрева в млгш- Ti MnepaTyрой 20°С, окончателг.иля ,1,пка

в селитре с . pviu l(, итс

По из вес-тсоответствует ---

ному способу зак. сгрЛпнАины и окончательную ocvirci-п ц чяслг температурой , что соответствует Для наглядности изменения размеров колес при химико-термической 5 обработке в обоих случаях вводят лезвийную обработку контура зуба после цементации, хотя в известном способе ее осуществляют после окончате|1ьной закалки. Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий | 1979 |

|

SU829692A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ЦЕМЕНТАЦИИ (НТЦ) СТАЛИ | 2018 |

|

RU2709381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩИХ ДЕТАЛЕЙ ПРЕСС-ФОРМ ИЗ СТАЛИ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ИЛИ ПРЕССОВАНИЕМ | 2008 |

|

RU2375141C1 |

| СПОСОБ УПРОЧНЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1995 |

|

RU2094485C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1988 |

|

SU1831886A3 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ СТУПЕНЧАТОЙ ЦЕМЕНТАЦИИ СТАЛИ | 2020 |

|

RU2728479C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1968 |

|

SU212307A1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

| Способ термической обработки деталей из высокохромистых сталей | 1981 |

|

SU988883A1 |

| Способ обработки цементованных деталей | 1988 |

|

SU1615225A1 |

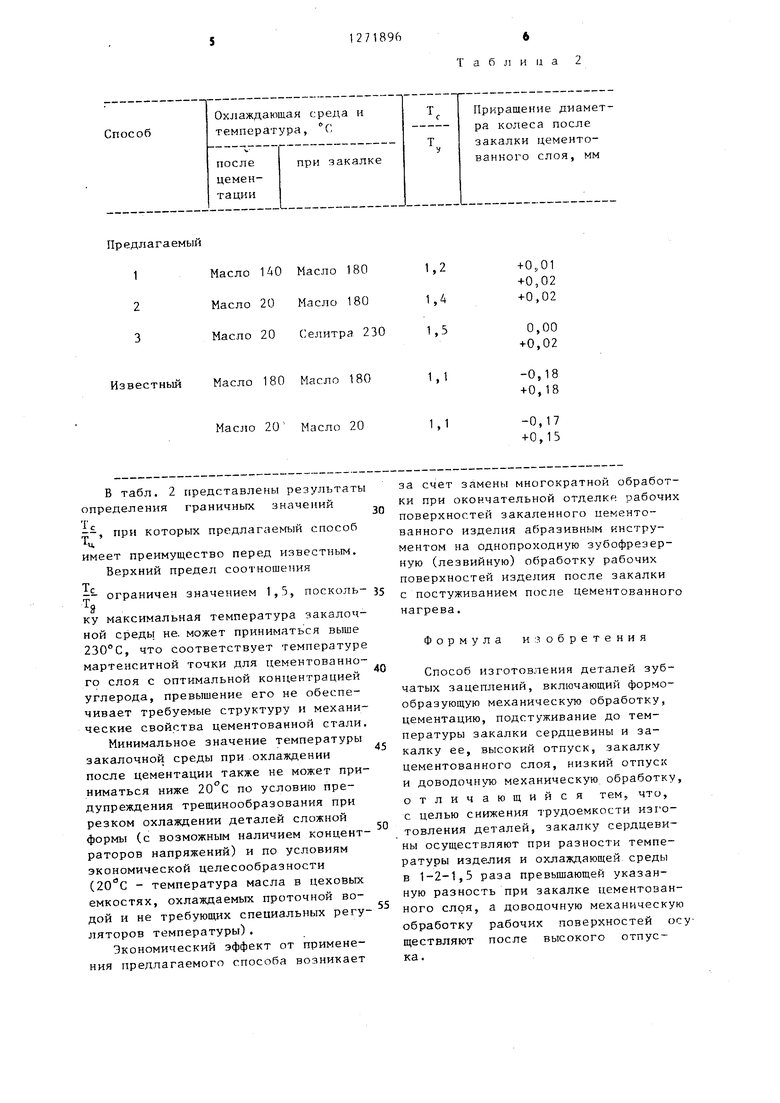

Из табл. 1 видно, что наибольшие искажения диаметра вогчникают на этапе закалки сердцевины с цементационного нагрева. По предлагаемому способу они легко снимаются за один проход

зубофрезерного станка. При окончательной закалке имеет место минимальное изменение размеров, т.е. обеспечивается минимсшьная трудоемкость доводочной обработки.

Таблица 2

| Сагардзе B.C | |||

| и др | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| - Металловедение и термическая обработка металлов | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Тайц Б.А | |||

| Производство зубчатых колес | |||

| Справочник | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| ение, | |||

Авторы

Даты

1986-11-23—Публикация

1985-03-15—Подача